冷镦组件及其冷镦模具的制作方法

本技术涉及螺栓,尤其涉及一种冷镦组件及其冷镦模具。

背景技术:

1、应用在汽车起动电机点火开关(点触式启动点火开关)上的头部设置有环形槽的螺栓,其材料为t2无氧铜,属高附价值产品。开发头部设置有环形槽的螺栓紧固件,不仅能产生巨大的经济效益,还可以将无氧铜螺栓紧固件生产工艺技术提高到一个新水平。

2、目前国内外对头部设置有环形槽的螺栓采用的加工工艺主要有两种,第一种为cnc车削整个产品,第二种为冷镦后增加工序用旋铆机设备加工环形槽工艺,这两种工艺效率低、浪费材料、时间、高成本。

3、由于对螺栓上环形槽部分的精度要求高,通过cnc车削整个产品时,其加工工艺:棒材/线材-冷镦-cnc车削/旋铆-搓螺纹-表面处理-包装。

4、用cnc切削加工产品生产效率低(加工效率≤8pcs/min),浪费材料、利用率低(约49%),同时因切削刀具的磨损,导致其废品率较高,并且cnc数控设备价格昂贵,故其产品成本高昂。

5、旋铆设备加工环形槽的生产工艺的原理为先冷镦做好坯料,再装在专用夹具中进行呈360°圆周方向挤压环形槽成型。相当于需增加一道工序,成本高、效率低(旋铆加工效率≤40pcs/min),还可能使产品进行第二次塑性变形,使得产品尺寸与金属流线发生变化而造成不良,报废率高。并且旋铆设备是非标订制,不易采购。

6、综上所述,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对上述的缺陷,本实用新型的目的在于提供一种冷镦组件及其冷镦模具,使用冷镦模具通过冷镦工艺完成螺栓的头部顶面的环形槽制作,加工效率高,并且由于制造过程中模具磨损量小,故其产品品质很稳定,从而解决了头部设置有环形槽的螺栓的生产效率低、材料利用率差、品质稳定性不好的技术问题,降低了产品的制造成本与生产周期。

2、为了实现上述目的,本实用新型提供了一种冷镦组件,用于头部设置有环形槽的螺栓的制作,所述螺栓包括一体成型的头部和杆部,最终制作完成的所述螺栓为目标螺栓,所述冷镦组件包括:

3、第一冷镦模具,所述第一冷镦模具用于对初始材料通过冷镦的方式进行杆部预成型获得第一材料;所述第一冷镦模具包括:第一阴模,所述第一阴模的模腔与所述第一材料的形状相适配;所述第一材料的杆部的直径略小于所述目标螺栓的杆部的直径;所述第一材料的杆部的直径小于所述初始材料的直径;第一阳模,所述第一阳模用于将所述初始材料推入所述第一阴模的模腔中;

4、第二冷镦模具,所述第二冷镦模具用于对第一材料通过冷镦的方式进行头部预成型以及杆部终成型获得第二材料;所述第二冷镦模具包括:第二阴模,所述第二阴模的模腔与所述第二材料的杆部的形状相适配;所述第二材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;第二阳模,所述第二阳模的模腔与所述第二材料的头部的形状相适配,所述第二材料的头部的直径由中部至两端逐渐减小;所述第二材料的头部的宽度小于所述目标螺栓的头部的宽度;所述第二材料的头部的高度大于所述目标螺栓的头部的高度;

5、第三冷镦模具,所述第三冷镦模具用于对第二材料通过冷镦的方式进行头部环形槽预成型获得第三材料;所述第三冷镦模具包括:第三阴模,所述第三阴模的模腔与所述第三材料的杆部形状相适配;所述第三材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;第三阳模,所述第三阳模包括第一阳模壳以及第一冲头,所述第一冲头安装于所述第一阳模壳内;所述第一冲头的顶端与所述第三材料的头部的环形槽的形状相适配;所述环形槽由内至外设置有多个时,相邻的两个所述环形槽之间圆弧过渡,所述第一冲头的纵截面的顶端对应于第三材料的头部的环形槽的位置呈波浪状;

6、第四冷镦模具,所述第四冷镦模具用于对第三材料通过冷镦的方式进行头部环形槽终成型获得第四材料,所述第四冷镦模具包括:第四阴模,所述第四阴模的模腔与所述第四材料的杆部形状相适配;所述第四材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;第四阳模,所述第四阳模包括第二阳模壳以及第二冲头,所述第二冲头安装于所述第二阳模壳内;所述第二冲头的顶端与所述第四材料的头部的环形槽的形状相适配;所述环形槽由内至外设置有多个时,相邻的两个所述环形槽之间圆弧过渡,所述第二冲头的纵截面的顶端对应于第四材料的头部的环形槽的位置呈波浪状。

7、根据所述的冷镦组件,若所述目标螺栓为四方头螺栓,所述冷镦组件还包括:

8、第五冷镦模具,用于对所述第四材料通过冷镦的方式将头部形成四方体状获得第五材料,所述第五材料为所述目标螺栓;

9、所述第五冷镦模具包括:

10、第五阴模,所述第五阴模的模腔与所述第五材料的杆部的形状相适配;所述第五阴模的模腔为贯通的通道;

11、第五阳模,所述第五阳模的模腔与所述第五材料的头部的形状相适配;所述第五阳模的模腔呈贯通的四方体状;

12、顶杆,用于将位于第五阴模的模腔中的第四材料顶入第五阳模的模腔后,再由第五阳模的模腔顶出获得第五材料。

13、为了实现上述目的,本实用新型还提供了一种第一冷镦模具,用于头部设置有环形槽的螺栓的制作,所述螺栓包括一体成型的头部和杆部,最终制作完成的所述螺栓为目标螺栓,所述第一冷镦模具用于对初始材料通过冷镦的方式进行杆部预成型获得第一材料;

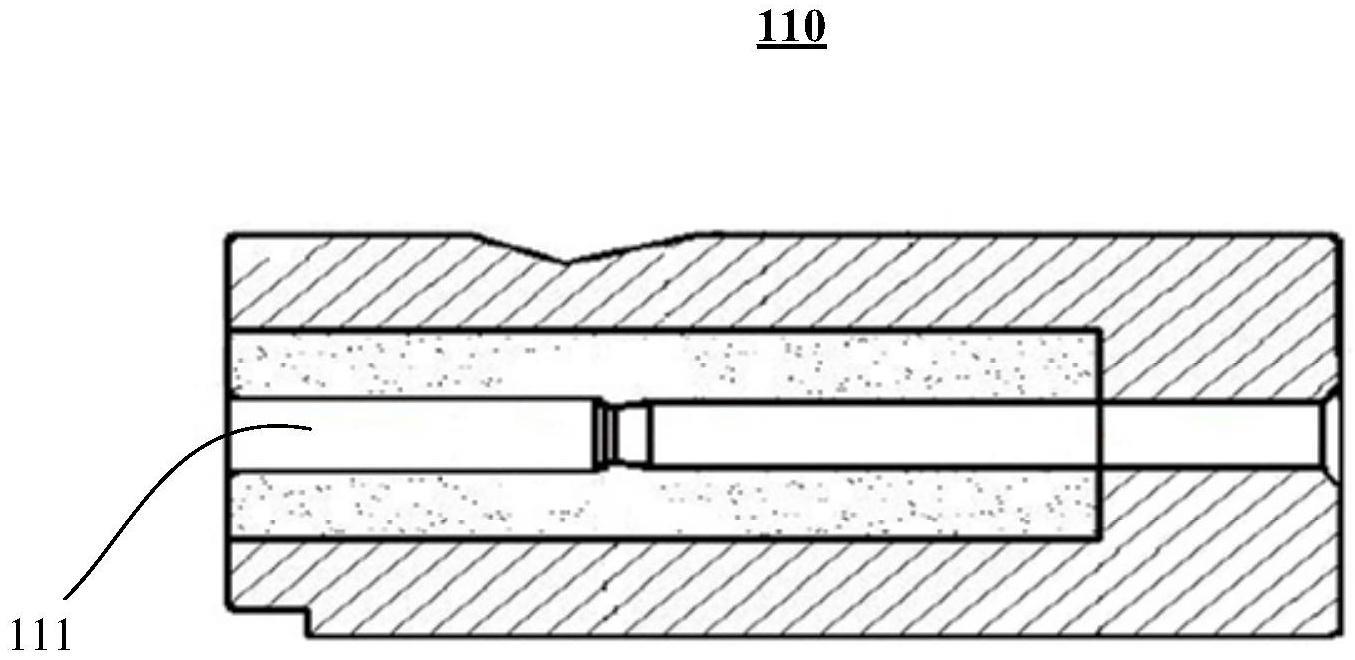

14、所述第一冷镦模具包括:

15、第一阴模,所述第一阴模的模腔与所述第一材料的形状相适配;所述第一材料的杆部的直径略小于所述目标螺栓的杆部的直径;所述第一材料的杆部的直径小于所述初始材料的直径;

16、第一阳模,所述第一阳模用于将所述初始材料推入所述第一阴模的模腔中。

17、为了实现上述目的,本实用新型还提供了一种第二冷镦模具,用于头部设置有环形槽的螺栓的制作,所述螺栓包括一体成型的头部和杆部,最终制作完成的所述螺栓为目标螺栓,所述第二冷镦模具用于对第一材料通过冷镦的方式进行头部预成型以及杆部终成型获得第二材料;

18、所述第二冷镦模具包括:

19、第二阴模,所述第二阴模的模腔与所述第二材料的杆部的形状相适配;所述第二材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;

20、第二阳模,所述第二阳模的模腔与所述第二材料的头部的形状相适配,所述第二材料的头部的直径由中部至两端逐渐减小;所述第二材料的头部的宽度小于所述目标螺栓的头部的宽度;所述第二材料的头部的高度大于所述目标螺栓的头部的高度。

21、为了实现上述目的,本实用新型还提供了一种第三冷镦模具,用于头部设置有环形槽的螺栓的制作,所述螺栓包括一体成型的头部和杆部,最终制作完成的所述螺栓为目标螺栓,所述第三冷镦模具用于对第二材料通过冷镦的方式进行头部环形槽预成型获得第三材料;

22、所述第三冷镦模具包括:

23、第三阴模,所述第三阴模的模腔与所述第三材料的杆部形状相适配;所述第三材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;

24、第三阳模,所述第三阳模包括第一阳模壳以及第一冲头,所述第一冲头安装于所述第一阳模壳内;所述第一冲头的顶端与所述第三材料的头部的环形槽的形状相适配;所述环形槽由内至外设置有多个时,相邻的两个所述环形槽之间圆弧过渡,所述第一冲头的纵截面的顶端对应于第三材料的头部的环形槽的位置呈波浪状。

25、为了实现上述目的,本实用新型还提供了一种第四冷镦模具,用于头部设置有环形槽的螺栓的制作,所述螺栓包括一体成型的头部和杆部,最终制作完成的所述螺栓为目标螺栓,所述第四冷镦模具用于对第三材料通过冷镦的方式进行头部环形槽终成型获得第四材料;

26、所述第四冷镦模具包括:

27、第四阴模,所述第四阴模的模腔与所述第四材料的杆部形状相适配;所述第四材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;

28、第四阳模,所述第四阳模包括第二阳模壳以及第二冲头,所述第二冲头安装于所述第二阳模壳内;所述第二冲头的顶端与所述第四材料的头部的环形槽的形状相适配;所述环形槽由内至外设置有多个时,相邻的两个所述环形槽之间圆弧过渡,所述第二冲头的纵截面的顶端对应于第四材料的头部的环形槽的位置呈波浪状。

29、根据所述的第四冷镦模具,所述第二冲头由第一镶块、第二镶块、第三镶块以及第四镶块组成;

30、所述第一镶块呈圆柱体状;

31、所述第二镶块呈中空圆柱体状,所述第二镶块的中空部分与所述第一镶块相适配;所述第二镶块套设在所述第一镶块的外侧;

32、所述第三镶块呈中空圆柱体状,所述第三镶块的中空部分与所述第二镶块相适配;所述第三镶块套设在所述第二镶块的外侧;

33、所述第四镶块呈中空圆柱体状,所述第四镶块的中空部分与所述第三镶块相适配;所述第四镶块套设在所述第三镶块的外侧;

34、所述第一镶块、第二镶块、第三镶块以及第四镶块通过电火花加工连接。

35、在本实用新型的实施例中提供了一种冷镦组件,用于头部设置有环形槽的螺栓的制作,所述螺栓包括一体成型的头部和杆部,最终制作完成的所述螺栓为目标螺栓,所述冷镦组件包括:第一工位的第一冷镦模具,所述第一冷镦模具用于对初始材料通过冷镦的方式进行杆部预成型获得第一材料;所述第一冷镦模具包括:第一阴模,所述第一阴模的模腔与所述第一材料的形状相适配;所述第一材料的杆部的直径略小于所述目标螺栓的杆部的直径;所述第一材料的杆部的直径小于所述初始材料的直径;第一阳模,所述第一阳模用于将所述初始材料推入所述第一阴模的模腔中;第二工位的第二冷镦模具,所述第二冷镦模具用于对第一材料通过冷镦的方式进行头部预成型以及杆部终成型获得第二材料;所述第二冷镦模具包括:第二阴模,所述第二阴模的模腔与所述第二材料的杆部的形状相适配;所述第二材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;第二阳模,所述第二阳模的模腔与所述第二材料的头部的形状相适配,所述第二材料的头部的直径由中部至两端逐渐减小;所述第二材料的头部的宽度小于所述目标螺栓的头部的宽度;所述第二材料的头部的高度大于所述目标螺栓的头部的高度;第三工位的第三冷镦模具,所述第三冷镦模具用于对第二材料通过冷镦的方式进行头部环形槽预成型获得第三材料;所述第三冷镦模具包括:第三阴模,所述第三阴模的模腔与所述第三材料的杆部形状相适配;所述第三材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;第三阳模,所述第三阳模包括第一阳模壳以及第一冲头,所述第一冲头安装于所述第一阳模壳内;所述第一冲头的顶端与所述第三材料的头部的环形槽的形状相适配;所述环形槽由内至外设置有多个时,相邻的两个所述环形槽之间圆弧过渡,所述第一冲头的纵截面的顶端对应于第三材料的头部的环形槽的位置呈波浪状;第四工位的第四冷镦模具,所述第四冷镦模具用于对第三材料通过冷镦的方式进行头部环形槽终成型获得第四材料,所述第四冷镦模具包括:第四阴模,所述第四阴模的模腔与所述第四材料的杆部形状相适配;所述第四材料的杆部的结构形状与所述目标螺栓的杆部的结构形状相同;第四阳模,所述第四阳模包括第二阳模壳以及第二冲头,所述第二冲头安装于所述第二阳模壳内;所述第二冲头的顶端与所述第四材料的头部的环形槽的形状相适配;所述环形槽由内至外设置有多个时,相邻的两个所述环形槽之间圆弧过渡,所述第二冲头的纵截面的顶端对应于第四材料的头部的环形槽的位置呈波浪状。通过上述四个工位的冷镦模具可以实现通过冷镦工艺完成螺栓的头部顶面的环形槽制作,加工效率高,并且由于制造过程中模具磨损量小,故其产品品质很稳定,从而解决了头部设置有环形槽的螺栓的生产效率低、材料利用率差、品质稳定性不好的技术问题,降低了产品的制造成本与生产周期。

- 还没有人留言评论。精彩留言会获得点赞!