一种焊接变位机的制作方法

1.本实用新型涉及焊接辅助设备技术领域,更具体地说,涉及一种焊接变位机。

背景技术:

2.焊接变位机是用于变换结构件的焊接位置,使待焊焊缝运动至理想位置进行施焊作业的设备。

3.焊接变位机通常包括机架、设置在机架上的两个安装座,其中一个安装座上设置主动端,另一个安装座上设置从动端,两个安装座之间设置翻转台,翻转台可以受主动端驱动绕它与安装座的连接处转动,翻转台上设置工件台,工件台用来承托和固定待焊接的工件。目前,翻转台与主动端的输出轴之间通过普通的大型轴承连接,普通大型轴承的承载能力很有限,长时间使用易产生轴承损伤,出现微裂纹、疲劳剥落等问题,甚至转动时存在振动和噪声,导致焊接变位机不能将焊缝精准运动至理想位置。

4.因此,如何解决主动端与翻转台之间的普通大型轴承易出现疲劳剥落导致翻转台翻转时出现振动和噪声的问题,成为本领域技术人员所要解决的重要技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种焊接变位机,解决主动端与翻转台之间的普通大型轴承易出现疲劳剥落导致翻转台翻转时出现振动和噪声的问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本实用新型提供了以下技术方案:

7.本实用新型提供了一种焊接变位机,包括底梁、分别设置在所述底梁两端的主动座和从动座,所述主动座上设有主动端,所述从动座上设有从动端,在所述主动端与所述从动端之间可转动地设有用于安放工件台的变位框,所述主动端包括驱动部件,所述驱动部件的输出轴与所述变位框之间通过无齿回转支承相连接,所述无齿回转支承的外圈固定设置,所述驱动部件的输出轴与所述无齿回转支承的中心孔连接,所述变位框与所述无齿回转支承的内圈相连接。

8.优选地,所述驱动部件的输出轴的端部共轴连接阶梯轴,所述阶梯轴与所述驱动部件的输出轴同步转动,所述阶梯轴与所述无齿回转支承的中心孔相连接。

9.优选地,所述阶梯轴上套设胀紧套,所述胀紧套与所述无齿回转支承的中心孔相连接。

10.优选地,所述胀紧套外周套设传动套,所述传动套的外周与所述中心孔相连接。

11.优选地,所述驱动部件包括电机和减速器,所述电机与所述减速器通过减速器法兰相连接。

12.优选地,所述驱动部件的输出轴与所述阶梯轴之间设有定位销,以使所述驱动部件的输出轴与所述阶梯轴同轴设置。

13.优选地,所述主动端和所述从动端均包括可转动的花盘,所述花盘的一侧与所述

变位框固定连接。

14.优选地,所述从动端包括一端与所述从动座相连接、另一端与所述变位框相连接的连接轴,所述连接轴通过轴承与所述从动座相连接。

15.优选地,所述轴承为万向轴承。

16.优选地,所述从动端还包括密封罩,所述密封罩的中心设有供所述连接轴穿入的通孔,所述密封罩罩设在所述轴承上。

17.本实用新型提供的技术方案中,焊接变位机包括底梁、分别设置在底梁两端的主动座和从动座,主动座上设有主动端,从动座上设有从动端,在主动端和从动端之间可转动地设有变位框,变位框用于安放工件台。主动端上与变位框相连接的位置以及从动端上与变位框相连接的位置所在的直线为变位框的转动轴。主动端包括驱动部件,驱动部件的输出轴与变位框之间通过无齿回转支承相连接,无齿回转支承的外圈固定设置,驱动部件的输出轴与无齿回转支承的中心孔连接,变位框与无齿回转支承的内圈相连接。如此设置,无齿回转支承是一种能够承受综合载荷的大型轴承,可以同时承受较大的轴向、径向负荷和倾覆力矩,当承受较大的载荷时,不易受损伤,稳定性更好,避免出现疲劳磨损而造成的振动和噪声问题。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

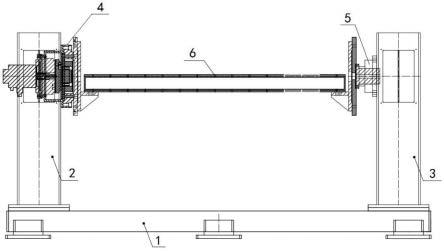

19.图1是本实用新型实施例中焊接变位机的结构示意图;

20.图2是本实用新型实施例中主动端的结构示意图;

21.图3是本实用新型实施例中从动端的结构示意图。

22.图中:

23.1-底梁,2-主动座,3-从动座,4-主动端,5-从动端,6-变位框,7-电机,8-减速器,9-减速器法兰,10-阶梯轴,11-胀紧套,12-传动套,13-无齿回转支承,14-过渡件,15-花盘,16-定位销,17-连接轴,18-万向轴承,19-密封罩。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

25.本具体实施方式的目的在于提供一种焊接变位机,主动端与翻转台之间的普通大型轴承易出现疲劳剥落导致翻转台翻转时出现振动和噪声的问题。

26.以下,参照附图对实施例进行说明。此外,下面所示的实施例不对权利要求所记载的实用新型内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的实用新型的解决方案所必需的。

27.请参阅图1-图3,在本实施例中,焊接变位机包括底梁1、设置在底梁1一端的主动座2和设置在底梁1另一端的从动座3,主动座2上设有主动端4,从动座3上设有从动端5,在主动端4和从动端5之间设有变位框6,变位框6用于安放工件台,变位框6与主动端4之间以及变位框6与从动端5之间均可转动,主动端4上与变位框6相连接的位置以及从动端5上与变位框6相连接的位置所在的直线为变位框6的转动轴,变位框6在主动端4的驱动下转动。主动端4包括驱动部件,驱动部件的输出轴与变位框6之间通过无齿回转支承13相连接,无齿回转支承13的外圈固定设置,驱动部件的输出轴与无齿回转支承13的中心孔连接,变位框6与无齿回转支承13的内圈相连接。

28.如此设置,无齿回转支承13是一种能够承受综合载荷的大型轴承,可以同时承受较大的轴向、径向负荷和倾覆力矩,当承受较大的载荷时,不易受损伤,稳定性更好,避免出现疲劳磨损而造成的振动和噪声问题。

29.在本实施例的优选方案中,驱动部件的输出轴的端部共轴连接阶梯轴10,阶梯轴10与驱动部件的输出轴同步转动,阶梯轴10与无齿回转支承13的中心孔相连接。

30.如此设置,阶梯轴10上高低不同的轴肩可以限制轴上的无齿回转支承13等部件在阶梯轴10的轴向上移动。阶梯轴10代替现有技术中横截面大小处处相等的轴,更方便安装,不再采用键等部件连接。

31.在本实施例中,阶梯轴10上套设胀紧套11,胀紧套11与无齿回转支承13的中心孔相连接。胀紧套11通过内锥套缩小、外锥套胀大的原理实现与阶梯轴10、无齿回转支承13的中心孔之间过盈配合,靠过盈产生的摩擦力传递轴向力、转矩或二者复合作用的载荷。当变位框6上的载物量超过额定载荷而出现过载现象时,胀紧套11产生相对滑移而失去联结作用,此时胀紧套11松掉在原地打转,能够避免驱动部件被烧坏,起到保护驱动部件的作用。

32.在其它一些实施例中,还可以在胀紧套11外周套设传动套12,传动套12的外周与无齿回转支承13的中心孔相连接。也即,在阶梯轴10上套设胀紧套11,胀紧套11外周套设传动套12,传动套12的外壁与无齿回转支承13的中心孔连接。传动套12起到传递载荷的作用。

33.在本实施例中,驱动部件包括电机7和减速器8,电机7与减速器8通过减速器法兰9相连接。在具体的实施例中,驱动部件还包括呈罩体结构的过渡件14,其套在减速器8的外周,并与减速器法兰9固定连接,无齿回转支承13的外圈与过渡件14通过螺栓紧固连接。减速器8的输出轴、阶梯轴10等部件位于过渡件14的内部空间中,过渡件14能够起到一定的保护作用,防止尘土等杂质附在减速器8的输出轴、阶梯轴10等结构上。

34.在本实施例中,驱动部件的输出轴与阶梯轴10之间设有定位销16,定位销16的中心轴与驱动部件的输出轴的中心轴以及阶梯轴10的中心轴均处于一条直线上,定位销16用于确保阶梯轴10与驱动部件的输出轴同轴设置。在具体的实施例中,减速器8的输出轴与阶梯轴10通过定位销16连接。定位销16能够使减速器8的输出轴和阶梯轴10实现同轴,再通过紧固件将减速器8的输出轴与阶梯轴10固定连接,使得二者能够同步转动。

35.在本实施例中,主动端4和从动端5均包括可以变位框6的转动轴为轴转动的花盘15,花盘15呈盘状,垂直于变位框6的转动轴设置。主动端4的花盘15一侧与无齿回转支承13的内圈相连接,另一侧与变位框6相连接;从动端5的花盘15一侧与从动座3可转动地相连接,另一侧与变位框6连接。

36.进一步地,请参考图3,从动端5包括连接轴17、轴承和一个花盘15,连接轴17的一

端与从动座3相连接、另一端与变位框6相连接,具体地,连接轴17远离从动座3的一端与花盘15连接,花盘15再与变位框6连接,连接轴17通过轴承与从动座3相连接。在优选的实施例中,轴承为万向轴承18。

37.如此设置,万向轴承18便于使主动端4的阶梯轴10与从动端5的连接轴17同轴设置,减小对驱动部件的损坏,延长电机7、减速器8的使用寿命;现有技术中,通常采用普通的深沟球轴承等进行连接,主动端4与从动端5的同轴度主要依赖机械加工和装配的精度,易出现零部件损坏的现象且装配过程难度较大,因此,本方案中使用万向轴承18以解决该问题。

38.在本实施例中,从动端5还包括密封罩19,密封罩19的中心设有通孔,连接轴17穿设在通孔内,密封罩19罩设在轴承上。如此设置,密封罩19起到一定的防护作用,防止尘土等杂质落在连接轴17和轴承上。

39.可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。本实用新型提供的多个方案包含本身的基本方案,相互独立,并不互相制约,但是其也可以在不冲突的情况下相互结合,达到多个效果共同实现。

40.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1