可自动变距式压轮机构的制作方法

1.本实用新型涉及电池生产领域,尤其涉及一种在电池模组的侧缝焊接的场合中兼容对不同规格的电池模组中的电池之极柱进行压紧的可自动变距式压轮机构。

背景技术:

2.在新能源的汽车中,离不开动力电池的使用,通过动力电池提供的电能去满足汽车的动力需求,以逐渐地替换靠汽油或柴油等去提供动力的方式。

3.其中,在动力电池的生产过程中,会涉及到众多的工艺,而电池模组的侧缝焊接就是诸多的工艺中的一种。而在电池模组的侧缝焊接中,会使用到压轮装置对待焊接的电池模组中每个电池之极柱进行压紧固定,以确保电池模组的侧缝焊接可靠性。

4.但是,在现有的压轮装置中,由于其压轮与压轮之间的间距不具有可调整功能,故使得现有的压轮装置只能对一种规格的电池模组中的电池之极柱进行压紧固定;当电池模组的规格发生变化时,会导致电池模组中电池与电池之间的极柱间距发生变化,则导致现有的压轮装置无法再适用。

5.因此,亟需一种兼容对不同规格的电池模组的电池之极柱进行压紧的可自动变距式压轮机构来克服上述的缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种兼容对不同规格的电池模组的电池之极柱进行压紧的可自动变距式压轮机构。

7.为实现上述目的,本实用新型的可自动变距式压轮机构包括机构座体、第一驱动器、第二驱动器、滑移座体、多个沿所述机构座体的长度方向间隔排列且可沿所述机构座体的长度方向滑动的滑座及多个沿所述机构座体的长度方向相连的平行四边形连杆单元。两相邻所述滑座之间对应有一个所述平行四边形连杆单元,该平行四边形连杆单元沿所述机构座体的长度方向布置的两个对角各与所对应的一个所述滑座装配连接,每个所述滑座上装配有压轮;所述滑移座体沿所述机构座体的长度方向滑设于所述机构座体,最外侧的一个滑座与所述滑移座体固定连接,余下的所述滑座还可沿所述机构座体的长度方向相对所述滑移座体滑移,所述第二驱动器装配于所述机构座体并驱使所述滑移座体滑移,所述第一驱动器安装于所述滑移座体并与余下的所述滑座中的一个装配连接。

8.较佳地,所述第一驱动器的输出端与所述第二驱动器的输出端呈彼此面对的布置。

9.较佳地,所有所述滑座沿所述机构座体的长度方向位于所述第一驱动器与所述第二驱动器之间。

10.较佳地,所有所述滑座沿所述机构座体的长度方向呈等间距地排成一行。

11.较佳地,所有所述滑座沿所述机构座体的宽度方向跨设于所述滑移座体并与所述机构座体滑动连接。

12.较佳地,所述第一驱动器为旋转电机,所述旋转电机的输出轴装配有一沿所述机构座体的长度方向延伸的丝杆,所述丝杆上滑动地套装有一丝母,所述丝母与最右侧的所述滑座装配连接。

13.较佳地,所述第二驱动器为转动电机,所述转动电机的输出轴装配有一沿所述机构座体的长度方向延伸的丝杆,所述丝杆上滑动地套装有一丝母,所述丝母与所述滑移座体装配连接,最左侧的所述滑座与所述滑移座体固定连接。

14.较佳地,每个所述滑座沿所述机构座体的宽度方向的相对两侧各装配有所述压轮,所述压轮位于所述平行四边形连杆单元的侧旁。

15.较佳地,所述滑移座体沿所述机构座体的高度方向与所述机构座体层叠布置,所述滑移座体位于所述滑座与所述机构座体之间。

16.较佳地,所述平行四边形连杆单元呈正菱形。

17.与现有技术相比,借助第二驱动器和滑移座体的配合,以通过第二驱动器驱使滑移座体沿机构座体的长度方向于机构座体上的滑移,从而达到由滑移座体带动滑座、第一驱动器、压轮和平行四边形连杆单元一起于机构座体上的位置调整;当调整到位时,此时可由第一驱动器驱使除了与滑移座体固定连接的一个滑座外的余下滑座于滑移座体上滑移,而被第一驱动器驱使滑移的一个滑座通过平行四边形连杆单元带动其它的滑座做同步的滑移,从而达到调整压轮之间的间距;从而使得本实用新型的可自动变距式压轮机构能兼容对不同规格的电池模组的电池之极柱进行压紧。

附图说明

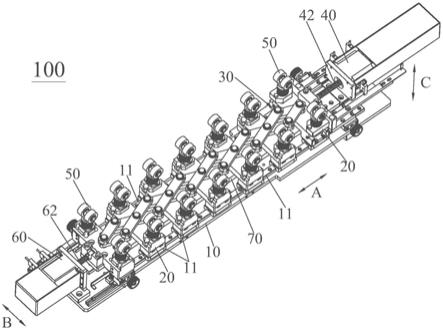

18.图1是本实用新型的可自动变距式压轮机构的立体结构示意图。

19.图2是图1所示的可自动变距式压轮机构由上往下观看的平面结构示意图。

20.图3是图1所示的可自动变距式压轮机构由前往后观看的平面结构示意图。

具体实施方式

21.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

22.请参阅图1至图3,本实用新型的可自动变距式压轮机构100包括机构座体10、第一驱动器40、第二驱动器60、滑移座体70、七个沿机构座体10的长度方向间隔排列且可沿机构座体10的长度方向滑动的滑座20及六个沿机构座体10的长度方向相连的平行四边形连杆单元30。两相邻滑座20之间对应有一个平行四边形连杆单元30,该平行四边形连杆单元30沿机构座体10的长度方向布置的两个对角(例如但不限于图1或图2所示的左右两对角)各与所对应的一个滑座20装配连接,每个滑座20上装配有压轮50;滑移座体70沿机构座体10的长度方向滑设于机构座体10,以使得滑移座体70能相对机构座体10滑移;最左侧的滑座20与滑移座体70固定连接,使得最左侧的滑座20与滑移座体70固定一起而相对静止,余下的滑座20还可沿机构座体10的长度方向相对滑移座体20滑移;第二驱动器60装配于机构座体10并驱使滑移座体70滑移,以使得滑座20、平行四边形连杆单元30、第一驱动器40及压轮50一起跟随滑移座体70于机构座体10上滑移;第一驱动器40安装于滑移座体70并与余下滑座20中的最右侧滑座20装配连接,以在第一驱动器40驱使最右侧的滑座20相对最左侧的滑

座20滑移的过程中,通过平行四边形连杆单元20,带动除了最左侧滑座20和最右侧滑座20外的余下五个滑座20做同步协调的滑移,从而达到自动调整相邻两滑座20之间的间距的目的。需要说明的是,根据实际需要,滑座20的数量还可为二个、三个、四个、五个、六个或八个,对应地,平行四边形连杆单元30为一个、二个、三个、四个、五个或七个,即平行四边形连杆单元30的数量比滑座20的数量少一个,故滑座20和平行四边形连杆单元30两者的数量不以附图所示为限;另,第一驱动器40还可以与除了最左侧的滑座20和最右侧的滑座20外的其它滑座20装配连接,一样能实现除了最左侧滑座20外的余下六个滑座20做同步滑移调整的目的。更具体地,如下:

23.如图1至图3所示,第一驱动器40的输出端与第二驱动器60的输出端呈彼此面对的布置,例如,第一驱动器40的输出端朝左侧布置,第二驱动器60的输出端朝右侧布置,这样布置使得第一驱动器40和第二驱动器60两者之间的布置更合理紧凑,并简化第一驱动器40与滑座20的装配连接结构,以及第二驱动器60与滑移座体70的装配连接结构。具体地,在图1至图3中,所有滑座20沿机构座体10的长度方向位于第一驱动器40与第二驱动器60之间,所有滑座20沿机构座体10的长度方向呈等间距地排成一行,这样设计使得第一驱动器40、滑座20及第二驱动器60三者的布置更合理和更紧凑。举例而言,在图1至图3中,第一驱动器40为旋转电机,旋转电机的输出轴(即形成第一驱动器40的输出端)装配有一沿机构座体10的长度方向延伸的丝杆42,丝杆42上滑动地套装有一丝母43,丝母43与最右侧的滑座20装配连接,这样设计是精准地调整滑座20的滑移距离;第二驱动器60为转动电机,转动电机的输出轴(即形成第二驱动器60的输出端)装配有一沿机构座体10的长度方向延伸的丝杆62,丝杆62上滑动地套装有一丝母63,丝母63与滑移座体70装配连接,最左侧的滑座20与滑移座体70固定连接,这样设计是精准地调整滑移座体70的滑移距离。

24.如图1至图3所示,滑移座体70沿机构座体10的高度方向与机构座体10层叠布置,滑移座体70位于滑座20与机构座体10之间,较优的是,所有滑座20沿机构座体10的宽度方向跨设于滑移座体70并与机构座体10滑动连接,以避免除了最左侧的滑座20外的余下六者因滑设于滑移座体70上而造成机构座体10、滑移座体70及滑座20三者所叠加的高度过高的缺陷;具体地,在图1至图3中,所有滑座20的前侧和后侧各与机构座体10滑移连接,例如,在所有滑座20的前侧和后侧各装配有滑块21,在机构座体10的前侧和后侧装配有滑轨11,滑块21滑套于滑轨11上,但不以此为限。

25.如图1至图3所示,每个滑座20沿机构座体10的宽度方向的相对两侧(例如但不限于此的前后两侧)各装配有压轮50,压轮50位于平行四边形连杆单元30的侧旁,以从前后两侧对电池模组中的电池之极柱进行压紧。具体地,在图2中,平行四边形连杆单元30呈正菱形,以确保每个平行四边形连杆单元30在伸缩滑移过程中使得它在机构座体10的长度方向的两对角一直沿同一直线滑移,因而确保滑座20位置调整的可靠性和顺畅性,但不以此为限。

26.结合附图,对本实用新型的可自动变距式压轮机构100的工作原理进行说明:在第二驱动器60工作时,由工作的第二驱动器60驱使滑移座体70于机构座体10上滑移的同时,还使得所有滑座20、所有平行四边形连杆单元30、第一驱动器40及压轮50跟随滑移座体70一起滑移,直到滑移到所要的位置为止,即此位置为基准位置;此时,当第一驱动器40驱使最右侧的滑座20朝靠近最左侧的滑座20方向滑移时,由最右侧的滑座20通过平行四边形连

杆单元30带动除了最左侧和最右侧外的余下滑座20做同步的滑移,从而达到朝缩小相邻两滑座20之间的间距方向调整的目的;当要朝扩大相邻两滑座20之间的间距方向调整时,此时的第一驱动器40驱使最右侧的滑座20朝远离最左侧的滑座20方向滑移,由最右侧的滑座20通过平行四边形连杆单元30带动除了最左侧和最右侧外的余下滑座20做同步的滑移,从而达到扩大相邻两滑座20之间的间距方向的目的。

27.与现有技术相比,借助第二驱动器60和滑移座体70的配合,以通过第二驱动器60驱使滑移座体70沿机构座体10的长度方向于机构座体10上的滑移,从而达到由滑移座体70带动滑座20、第一驱动器40、压轮50和平行四边形连杆单元30一起于机构座体10上的位置调整;当调整到位(即基准建立)时,此时可由第一驱动器40驱使除了与滑移座体70固定连接的一个滑座20外的余下滑座20于滑移座体70上滑移,而被第一驱动器40驱使滑移的一个滑座20通过平行四边形连杆单元30带动其它的滑座20做同步的滑移,从而达到调整压轮50之间的间距;从而使得本实用新型的可自动变距式压轮机构100能兼容对不同规格的电池模组的电池之极柱进行压紧。

28.需要说明的是,附图中双箭头a所指的方向为机构座体10的长度方向,附图中双箭头b所指的方向为机构座体10的宽度方向,附图中双箭头c所指的方向为机构座体10的高度方向。另,在对极柱压紧时,需要极柱沿机构座体10的靠近压轮50的宽度方向滑移,或者,由本实用新型的可自动变距式压轮机构100朝极柱滑移,滑移的动力自来外界,但这是本领域所熟知的

29.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1