一种钢丝拉直机的制作方法

1.本技术涉及钢丝生产设备技术领域,尤其是涉及一种钢丝拉直机。

背景技术:

2.钢丝具有韧性好、结构强度高的特点,工程上通过会是使用钢丝作为加强结构,钢丝在使用前通常通过钢丝辊收纳,然后通过运输工具,将钢丝辊运输到各地加工厂,但在运输的过程中,钢丝辊难免会出现碰撞,会导致钢丝辊上部分钢丝凹陷,从而影响钢丝绳的质量,导致不能正常使用。

3.目前机械领域用到的很多钢丝,在使用前都需要拉直,再根据需要的长短来进行裁剪。但是一般拉直机对钢丝拉直后,都是靠人工来进行裁剪,这样所得到的钢丝就常常会长短不一,不能保证在同一批次的钢丝所得到的长度是一样的,而且依靠人工进行裁剪,比较耗费人力和物力。

技术实现要素:

4.为了克服现有技术中存在的缺陷,本技术提供一种钢丝拉直机。

5.本技术提供的一种钢丝拉直机采用如下的技术方案:

6.一种钢丝拉直机,包括机架、拉直机构、处理炉、成型机构、驱动电机和裁切装置;拉直机构包括绕线轮和校直器,绕线校直器包括壳体、横向校直槽和纵向校直槽,且横向校直槽与纵向校直槽之间相互垂直,横向校直槽和纵向校直槽内均设有主动校直轮和从动校直轮,且从动校直轮的末端设有调节旋钮,主动校直轮均通过联动轴驱动,主动校直轮通过联动轴的一端通过皮带轮与驱动电机连接;处理炉内设有加热炉和渗氮炉,加热炉包括热处理部分和回火部分;成型机构包括若干不同形状、不同孔径的成型拉直孔;裁切装置设置在成型机构的末端,包括控制装置和裁切刀,裁切刀的下方设有作为钢丝移动通道的矩形通道,裁切装置上均匀分布有若干条感应线圈,矩形通道的顶部设有导向槽,导向槽的底部设有的落料口与矩形通道的顶部联通。

7.通过采用上述技术方案,拉直机构、处理炉、成型机构,驱动电机和裁切装置均安装在机架上,拉直机构先通过一个较大直径的绕线轮将钢丝进行延伸,再经过校直器中的横向校直槽和纵向校直槽对钢丝施加压力和校直,从动校直轮的末端设有的调节旋钮,可以根据钢丝的尺寸来调节主动校直轮和从动校直轮之间的间距,并且通过电机采用皮带轮与主动校直轮上的皮带轮进行驱动连接,从而确保主动校直轮能够匀速的对钢丝施加压力;经过拉直的钢丝绳进入到处理炉中,首先经过加热炉中的热处理和回火,有效的消除单根钢丝应力局部集中的现象,使得硬度均匀一致,再经过到渗氮炉中,将钢丝绳放入流动的氨气中并且加热,氨气热分解产生活性氮原子,不断的吸附到钢丝绳表面,从而改变表层的化学成分和组织,获得优良的表面性能,能够增加单根钢丝的表面硬度,提高耐磨性;经过炉体的测试之后,钢丝绳进入到成型结构中去,根据需要进入不同形状、不同孔径的成型拉直孔中去,最终钢丝到达裁切装置,根据感应线圈来控制裁切刀裁切的长度,通过感应装置

接受感应线圈的讯号,传递给裁切刀,从而实现对钢丝绳切割长度的控制,导向槽的顶部设有导向槽用于钢丝裁切之前的放置,在完成裁切之后,导向槽底部的落料口打开,裁切好的钢丝进入到矩形通道内,最终完成收集。

8.优选的,绕线轮的四周设置有若干导线轮,且绕线轮的直径远大于导线轮,绕线轮与校直轮之间还设有钢丝绳检测器,钢丝绳检测器由中间侧检测腔体和两侧的检测器支撑板组成,且检测器支撑板上设有第一穿线孔。

9.通过采用上述技术方案,绕线轮的四周设有的导线轮能够将进入绕线轮的钢丝进入到与绕线轮贴合,防止钢丝的脱落,经过绕线轮的钢丝通过第一穿线孔进入到钢丝绳检测器,对钢丝绳表面质量进行检测,确保进行拉直的钢丝的质量。

10.优选的,钢丝检测器与校直器之间还设有计米器,计米器通过两侧的计米器支板固定,且计米器支板上均设有第二穿线孔,第一穿线孔与第二穿线孔之间设有气动闸刀。

11.通过采用上述技术方案,钢丝检测器和校直器之后还设有计米器,能够统计进入校直器中的钢丝的长度,并且计米器两端的挡板上设有的第二穿线孔给钢丝绳提供导向的作用,同时在钢丝检测器和计米器中间设有的气动闸刀,能够对经过钢丝检测器检测出有缺陷的钢丝及时的进行裁切。

12.优选的,横向校直槽的主动校直轮设置槽体的底部,从动校直轮设置在槽体的顶部,纵向校直槽的主动校直轮设置在槽体的后端,从动校直轮设置在槽体的前端,且主动校直轮与从动校直轮一一对称,每一个从动校直轮均通过调节杆连接调节旋钮,且调节旋钮贯穿校直器壳体。

13.通过采用上述技术方案,横向校直槽和纵向校直槽中均设有一一对饮的主动校直轮和从动校直轮,从动校直轮通过贯穿壳体的调节杆上的调节旋钮调节主动校直轮和从动校直轮之间的距离。

14.优选的,联动轴贯穿壳体,通过壳体外的联动轴与驱动电机通过皮带联动,且位于壳体外的联动轴上设有若干凹槽,联动轴的末端设有圆形挡板。

15.通过采用上述技术方案,联动轴贯穿壳体,电机能够通过皮带轮驱动联动轴进行转动,从而带动主动校直轮转动,联动轴上设有的凹槽能够对适配皮带轮,联动轴末端设有的圆形挡板能够防止皮带轮从联动轴上滑落。

16.优选的,成型拉直孔包括圆形孔、方形孔或者正多边形孔,且成型拉直模具嵌入到成型机构对应的孔中,并通过螺栓固定。

17.通过采用上述技术方案,成型拉直孔采用的多种形状是通过拉直模具嵌入到成型机构中而形成的,通过螺栓固定能够方便模具的拆装,能够方便根据需要进行更换。

18.优选的,裁切装置中的裁切刀、线圈与控制装置连接,且控制装置设置在裁切刀侧边。

19.通过采用上述技术方案,裁切刀、线圈与控制装置连接,控制装置能够通过线圈感应到的数据传递给裁切刀,从而实现不同长度钢丝绳的裁切。

20.优选的,感应线圈外设有防护罩,防护罩上设有若干指示灯,指示灯与钢丝绳检测装置腔体上内感应线圈一一对应。

21.通过采用上述技术方案,感应线圈上设有的防护罩能够避免裁切钢丝时钢丝绳蹦出,对操作人员造成危险,且防护罩上设有的指示灯能够直接的反应出钢丝绳裁切的长度。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.在拉直机构中采用大直径的绕线轮配合校直器,能够将从钢丝辊中取出的钢丝先经过绕线轮的缓冲再进入到校直器中,有效的提高了拉直效率和拉直的质量;

24.2.在拉直机构中穿插钢丝检测器和计米器,能够对进行拉直的钢丝进行检测,防止拉直存在质量缺陷的钢丝所造成的钢丝断裂等危险情况的发生;

25.3.在钢丝的拉直机后增加处理炉、成型机和裁切机,可以加工成各种不相同长度,不用形状的钢丝条,并有效的提高钢丝整体的性能。

附图说明

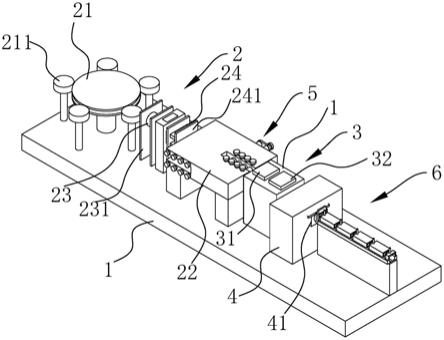

26.图1是一种钢丝拉直机整体结构示意图;

27.图2是一种钢丝拉直机中的校直器放大图;

28.图3是一种钢丝拉直机中校直器结构示意图;

29.图4是一种钢丝拉直机中裁切装置结构示意图;

30.图5是一种钢丝拉直机中裁切装置结构示意图。

31.附图标记说明:1、机架;2、拉直机构;21、绕线轮;211、导线轮;22、校直器;221、壳体;222、横向校直槽;223、纵向校直槽;224、主动校直轮;225、从动校直轮;226、调节旋钮;227、联动轴;2271、圆形挡板;228、皮带轮;229、调节杆;23、钢丝绳检测器;231、检测器支撑板;24、计米器;241、计米器支板;3、处理炉;31、加热炉;32、渗氮炉;4、成型机构;41、成型拉直模具;5、驱动电机;6、裁切装置;61、控制装置;62、裁切刀;63、矩形通道;64、感应线圈;65、导向槽;651、落料口;66、防护罩;67、指示灯。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种钢丝拉直机。

34.参照图1、图2、图3、图4及图5,一种钢丝拉直机,包括机架1、拉直机构2、处理炉3、成型机构4、驱动电机5和裁切装置6;拉直机构2包括绕线轮21和校直器22,绕线校直器22包括壳体221、横向校直槽222和纵向校直槽223,且横向校直槽222与纵向校直槽223之间相互垂直,横向校直槽222和纵向校直槽223内均设有主动校直轮224和从动校直轮225,且从动校直轮225的末端设有调节旋钮226,主动校直轮224均通过联动轴227驱动,主动校直轮224通过联动轴227的一端通过皮带轮228与驱动电机5连接;处理炉3内设有加热炉31和渗氮炉32,加热炉31包括热处理部分和回火部分;成型机构4包括若干不同形状、不同孔径的成型拉直孔;裁切装置6设置在成型机构4的末端,包括控制装置61和裁切刀62,裁切刀62的下方设有作为钢丝移动通道的矩形通道63,裁切装置6上均匀分布有若干条感应线圈64,矩形通道63的顶部设有导向槽65,导向槽65的底部设有的落料口651与矩形通道63的顶部联通。拉直机构2、处理炉3、成型机构4,驱动电机5和裁切装置6均安装在机架1上,拉直机构2先通过一个较大直径的绕线轮21将钢丝进行延伸,再经过校直器22中的横向校直槽222和纵向校直槽223对钢丝施加压力和校直,从动校直轮225的末端设有的调节旋钮226,可以根据钢丝的尺寸来调节主动校直轮224和从动校直轮225之间的间距,并且通过电机采用皮带轮228与主动校直轮224上的皮带轮228进行驱动连接,从而确保主动校直轮224能够匀速的对钢

丝施加压力;经过拉直的钢丝绳进入到处理炉3中,首先经过加热炉31中的热处理和回火,有效的消除单根钢丝应力局部集中的现象,使得硬度均匀一致,再经过到渗氮炉32中,将钢丝绳放入流动的氨气中并且加热,氨气热分解产生活性氮原子,不断的吸附到钢丝绳表面,从而改变表层的化学成分和组织,获得优良的表面性能,能够增加单根钢丝的表面硬度,提高耐磨性;经过炉体的测试之后,钢丝绳进入到成型结构中去,根据需要进入不同形状、不同孔径的成型拉直孔中去,最终钢丝到达裁切装置6,根据感应线圈64来控制裁切刀62裁切的长度,通过感应装置接受感应线圈64的讯号,传递给裁切刀62,从而实现对钢丝绳切割长度的控制,导向槽65的顶部设有导向槽65用于钢丝裁切之前的放置,在完成裁切之后,导向槽65底部的落料口651打开,裁切好的钢丝进入到矩形通道63内,最终完成收集。

35.参照图1,绕线轮21的四周设置有若干导线轮211,且绕线轮21的直径远大于导线轮211,绕线轮21与校直轮之间还设有钢丝绳检测器23,钢丝绳检测器23由中间侧检测腔体和两侧的检测器支撑板231组成,且检测器支撑板231上设有第一穿线孔。绕线轮21的四周设有的导线轮211能够将进入绕线轮21的钢丝进入到与绕线轮21贴合,防止钢丝的脱落,经过绕线轮21的钢丝通过第一穿线孔进入到钢丝绳检测器23,对钢丝绳表面质量进行检测,确保进行拉直的钢丝的质量。

36.参照图1,钢丝检测器与校直器22之间还设有计米器24,计米器24通过两侧的计米器24支板固定,且计米器24支板上均设有第二穿线孔,第一穿线孔与第二穿线孔之间设有气动闸刀。钢丝检测器和校直器22之后还设有计米器24,能够统计进入校直器22中的钢丝的长度,并且计米器24两端的挡板上设有的第二穿线孔给钢丝绳提供导向的作用,同时在钢丝检测器和计米器24中间设有的气动闸刀,能够对经过钢丝检测器检测出有缺陷的钢丝及时的进行裁切。

37.参照图1、图2及图3,横向校直槽222的主动校直轮224设置槽体的底部,从动校直轮225设置在槽体的顶部,纵向校直槽223的主动校直轮224设置在槽体的后端,从动校直轮225设置在槽体的前端,且主动校直轮224与从动校直轮225一一对称,每一个从动校直轮225均通过调节杆229连接调节旋钮226,且调节旋钮226贯穿校直器22壳体221。横向校直槽222和纵向校直槽223中均设有一一对饮的主动校直轮224和从动校直轮225,从动校直轮225通过贯穿壳体221的调节杆229上的调节旋钮226调节主动校直轮224和从动校直轮225之间的距离。

38.参照图1、图2及图3,联动轴227贯穿壳体221,通过壳体221外的联动轴227与驱动电机5通过皮带联动,且位于壳体221外的联动轴227上设有若干凹槽,联动轴227的末端设有圆形挡板2271。联动轴227贯穿壳体221,电机能够通过皮带轮228驱动联动轴227进行转动,从而带动主动校直轮224转动,联动轴227上设有的凹槽能够对适配皮带轮228,联动轴227末端设有的圆形挡板2271能够防止皮带轮228从联动轴227上滑落。

39.参照图1及图5,成型拉直孔选用正五边形孔,且成型拉直模具41嵌入到成型机构4对应的孔中,并通过螺栓固定。成型拉直孔采用的多种形状是通过拉直模具嵌入到成型机构4中而形成的,通过螺栓固定能够方便模具的拆装,能够方便根据需要进行更换。

40.参照图1及图4,裁切装置6中的裁切刀62、线圈与控制装置61连接,且控制装置61设置在裁切刀62侧边。裁切刀62、线圈与控制装置61连接,控制装置61能够通过线圈感应到的数据传递给裁切刀62,从而实现不同长度钢丝绳的裁切。

41.参照图1、及图4,感应线圈64外设有防护罩66,防护罩66上设有若干指示灯67,指示灯67与钢丝绳检测装置腔体上内感应线圈64一一对应。感应线圈64上设有的防护罩66能够避免裁切钢丝时钢丝绳蹦出,对操作人员造成危险,且防护罩66上设有的指示灯67能够直接的反应出钢丝绳裁切的长度。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1