一种冲压模具辅助脱模机构的制作方法

1.本实用新型涉及冲压模具技术领域,具体是涉及一种冲压模具辅助脱模机构。

背景技术:

2.冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。冲压,是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

3.现有的冲压模具在脱模时主要存在以下缺点:现有的冲压模具在脱模时,主要通过脱模组件将型腔内的工件顶出,但是当脱模组件在长时间工作之后,顶出力会降低,从而会影响到工件的脱模,为此,我们提出一种冲压模具辅助脱模机构。

技术实现要素:

4.为解决上述技术问题,提供及一种冲压模具辅助脱模机构,本技术方案解决了现有的冲压模具在脱模时,主要通过脱模组件将型腔内的工件顶出,但是当脱模组件在长时间工作之后,顶出力会降低,从而会影响到工件的脱模的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种冲压模具辅助脱模机构,包括模座、型腔和脱模组件,所述型腔开设在模座上表面,所述脱模组件安装在型腔内侧,所述模座下方安装有活动板,所述活动板上表面对称焊接有凸柱,所述活动板下方安装有正反转电机,所述正反转电机的动力输出端安装有第一齿轮,所述第一齿轮一侧设有转轴,所述转轴外壁固定连接有第二齿轮,且第二齿轮与第一齿轮相啮合,所述转轴两端均安装有第一螺旋伞齿轮,所述正反转电机下方安装有底座,所述底座上表面边缘处对称转动连接有丝杆,所述丝杆外壁底部固定连接有第二螺旋伞齿轮,所述丝杆两侧均焊接有导向杆。

7.作为本实用新型的一种优选技术方案,所述凸柱一侧开设有螺纹孔,且螺纹孔与丝杆转动连接,所述螺纹孔两侧均开设有第一通孔,且第一通孔与导向杆插接相连。

8.作为本实用新型的一种优选技术方案,所述正反转电机底部设有支座,且所述支座通过螺栓与底座上表面相连。

9.作为本实用新型的一种优选技术方案,所述正反转电机两侧均固定连接有支架,且支架与转轴转动连接。

10.作为本实用新型的一种优选技术方案,所述第二螺旋伞齿轮与第一螺旋伞齿轮相啮合,所述丝杆上方与下方均安装有轴承,所述丝杆两端均焊接有光轴,且光轴与轴承内圈插接相连。

11.作为本实用新型的一种优选技术方案,所述型腔底部对称开设有第二通孔,所述第二通孔直径大于凸柱,且凸柱位于第二通孔正下方。

12.与现有技术相比,本实用新型的有益效果在于:通过正反转电机的动力输出端驱

动第一齿轮实现正反转,并通过第一齿轮与第二齿轮相啮合,进而带动转轴同步转动,通过转轴端部的第一螺旋伞齿轮与丝杆上安装的第二螺旋伞齿轮相啮合,当转轴带动第一螺旋伞齿轮转动时,从而带动丝杆实现自转,从而可使活动板配合导向杆上下滑动,通过活动板向上移动,从而使活动板上表面的凸柱进入到型腔内侧,从而量型腔内侧的工件顶出,起到脱模辅助的作用,使工件顺利的从模座上脱模。

附图说明

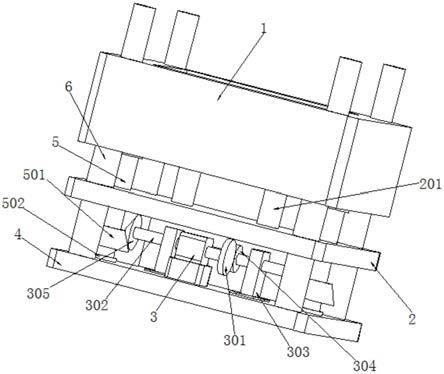

13.图1为本实用新型立体示意图;

14.图2为本实用新型侧视示意图;

15.图3为本实用新型俯视示意图;

16.图4为本实用新型模座俯视结构示意图;

17.图5为本实用新型活动板结构示意图;

18.图6为本实用新型丝杆平面结构示意图。

19.图中标号为:

20.1、模座;101、型腔;102、脱模组件;

21.2、活动板;201、凸柱;202、螺纹孔;203、第一通孔;

22.3、正反转电机;301、第一齿轮;302、转轴;303、支架;304、第二齿轮;305、第一螺旋伞齿轮;

23.4、底座;

24.5、丝杆;501、第二螺旋伞齿轮;502、轴承;503、光轴;

25.6、导向杆;

26.7、第二通孔。

具体实施方式

27.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

28.参照图1-6所示,一种冲压模具辅助脱模机构,包括模座1、型腔101和脱模组件102,型腔101开设在模座1上表面,脱模组件102安装在型腔101内侧,模座1下方安装有活动板2,活动板2上表面对称焊接有凸柱201,活动板2下方安装有正反转电机3,正反转电机3的动力输出端安装有第一齿轮301,第一齿轮301一侧设有转轴302,转轴302外壁固定连接有第二齿轮304,且第二齿轮304与第一齿轮301相啮合,转轴302两端均安装有第一螺旋伞齿轮305,正反转电机3下方安装有底座4,底座4上表面边缘处对称转动连接有丝杆5,丝杆5外壁底部固定连接有第二螺旋伞齿轮501,丝杆5两侧均焊接有导向杆6;通过将正反转电机3的信号输入端外接控制装置,并利用控制装置为正反转电机3设定一套合适的正反转程序,从而使正反转电机3的动力输出端驱动第一齿轮301实现正反转,并通过第一齿轮301与第二齿轮304相啮合,进而带动转轴302同步转动,通过转轴302端部的第一螺旋伞齿轮305与丝杆5上安装的第二螺旋伞齿轮501相啮合,当转轴302带动第一螺旋伞齿轮305转动时,从而带动丝杆5实现自转,从而可使活动板2配合导向杆6上下滑动,通过活动板2向上移动,从而使活动板2上表面的凸柱201进入到型腔101内侧,从而量型腔101内侧的工件顶出,起到

脱模辅助的作用,使工件顺利的从模座1上脱模。

29.凸柱201一侧开设有螺纹孔202,且螺纹孔202与丝杆5转动连接,螺纹孔202两侧均开设有第一通孔203,且第一通孔203与导向杆6插接相连,通过丝杆5与螺纹孔202螺纹转动连接,并通过导向杆6贯穿第一通孔203,使活动板2配合导向杆6滑动。

30.正反转电机3底部设有支座,且支座通过螺栓与底座4上表面相连,通过设置支座从而起到对正反转电机3发的支撑作用。

31.正反转电机3两侧均固定连接有支架303,且支架303与转轴302转动连接,通过在支架303上安装轴承组件,使转轴302与轴承组件转动连接,不仅可对转轴302起到很好的支撑作用,同时可有效的降低转轴302在运转过程中的阻力。

32.第二螺旋伞齿轮501与第一螺旋伞齿轮305相啮合,丝杆5上方与下方均安装有轴承502,丝杆5两端均焊接有光轴503,且光轴503与轴承502内圈插接相连,通过丝杆5端部的光轴503与轴承502内圈转动连接,从而实现丝杆5的自转,以配合活动板2的向下移动。

33.型腔101底部对称开设有第二通孔7,第二通孔7直径大于凸柱201,且凸柱201位于第二通孔7正下方,通过设置第二通孔7,使凸柱201进入到型腔101内侧,进而将型腔101内部的工件顶出。

34.工作原理:通过将正反转电机3的信号输入端外接控制装置,并利用控制装置为正反转电机3设定一套合适的正反转程序,从而使正反转电机3的动力输出端驱动第一齿轮301实现正反转,并通过第一齿轮301与第二齿轮304相啮合,进而带动转轴302同步转动,通过转轴302端部的第一螺旋伞齿轮305与丝杆5上安装的第二螺旋伞齿轮501相啮合,当转轴302带动第一螺旋伞齿轮305转动时,从而带动丝杆5实现自转,从而可使活动板2配合导向杆6上下滑动,通过活动板2向上移动,从而使活动板2上表面的凸柱201进入到型腔101内侧,从而量型腔101内侧的工件顶出。

35.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1