一种钻铣装置的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种钻铣装置。

背景技术:

2.通过铸造的方式得到的零件通常会有浇口残留,对于浇口的处理,目前的加工方式常常采用自动化的钻铣设备将浇口进行加工切除,为了快速地对零件的浇口进行切除,一专利号为zl201520575350.0(授权公告号:cn204818021u)的中国实用新型《轮毂自动去浇口钻床》公开了一种去浇口钻床结构,该钻床按照前后连接顺序连接有入口辊道、定位夹紧机构、翻转倒削机构、出口辊道,所述定位夹紧机构底部设有辊道且两侧配合轮毂边缘设有齿轮、齿条机构组成的对称夹紧机构,所述定位夹紧机构两侧顶部连接有提升机构,所述定位夹紧机构顶部中央设有钻削单元,所述定位夹紧机构还包括定位探头,所述定位夹紧机构下方设有第一盛削小车,所述翻转倒削机构下方设有第二盛削小车;由于钻铣部旋转会产生大量的热量,因此需要使用冷却液对钻铣部进行降温,高速旋转的钻铣部会产生很大的离心力,使得喷洒在钻铣部上的冷却液向外飞溅,而该钻床并没有考虑这个问题;另外,钻铣加工会产生大量的金属余料,虽然该钻床设置了翻转倒屑的装置,但并未考虑到加工过程中碎屑可能会对零件造成损伤,为此,需要对现有的钻铣设备作进一步的改进。

技术实现要素:

3.本实用新型所要解决的第一个技术问题是针对上述的技术现状而提供一种避免冷却液飞溅的钻铣装置。

4.本实用新型所要解决的第二个技术问题是针对上述的技术现状而提供一种在加工过程中能及时排出金属余料的钻铣装置。

5.本实用新型解决第一个技术问题所采用的技术方案为:该钻铣装置,包括机架以及设置在所述机架上的钻铣机构,其特征在于:所述钻铣机构包括有:

6.钻头,用于对待加工的工件进行钻铣加工;

7.防护件,用于将冷却钻头的冷却液围绕在钻头周围,包括有至少将所述钻头的局部包围其中的包围部。

8.为了能更好地驱动钻头转动,优选地,所述钻头包括有被所述防护件之包围部包围其中的钻铣部以及位于所述包围部之外的连接部,所述连接部与所述钻铣机构的驱动机构相连接,所述驱动机构用于驱动所述钻头转动并发生进给运动。

9.为了避免防护件妨碍了钻头在对待加工的工件进行加工时的进给运动,优选地,所述防护件还包括能搁置于所述钻头之钻铣部上的搁置部;在所述防护件跟随所述钻铣部至待加工的工件的状态下,所述防护件因待加工的工件的限制使得所述钻铣部与所述防护件相分离,从而所述钻铣部在所述驱动机构的驱动下会继续转动下行以对待加工的工件进行加工。

10.如果将防护件固定地设置在钻铣部上方,当防护件接触待加工的工件后,因为待

加工的工件的阻挡使得防护件停止运动,从而钻铣部也不能继续发生进给运动;为了避免这个问题,本实用新型将防护件活动地设置在钻铣部上,在不加工的自然状态下,防护件是通过搁置部搁置在钻铣部上,在防护件跟随钻铣部至待加工的工件的状态下,防护件因待加工的工件的限制使得钻铣部与防护件相分离,从而钻铣部在驱动机构的驱动下会继续转动下行以对待加工的工件进行加工,在加工的过程中,防护件的包围部始终搁置在待加工的工件上,从而能避免工件的加工部位以及钻铣部暴露,从而能将用于冷却钻头的冷却液始终保持在围绕在钻铣部周围,起到防护作用的同时又不会干扰钻铣部的钻铣工作。

11.为了更好地向钻铣部喷射冷却液,优选地,所述搁置部包括环状本体,而所述包围部则由所述环状本体周缘向下延伸的周壁构成,所述环状本体上开设有与用于向所述钻头的钻铣部提供冷却液的供液机构相连通的开孔。

12.为了解决第二个技术问题,优选地,还包括设置在所述机架上并用于夹紧工件的夹紧机构,所述夹紧机构包括用于定位工件放置位置的定位块;所述定位块沿所述钻头的进给方向开有供冷却液流出的第一通孔。第一通孔沿钻铣部的进给方向设置,供钻铣部作进给运动,因此,冷却液直接能从第一通孔流出,而金属余料则因冷却液的喷射而从工件上冲洗下来,并伴随着冷却液及时地从第一通孔流出。

13.为了更好地回收被冷却液冲洗下来的金属余料,优选地,位于所述定位块的第一通孔下方还设置有用于过滤钻铣后的金属余料的过滤件。通过过滤件过滤后,金属余料可以很好地被回收利用,从而降低了生产成本。

14.为了重复利用冷却液而节约成本,优选地,位于所述过滤件下方还设置有所述供液机构的收集部,所述收集部用于回收经所述过滤件过滤后的冷却液,所述供液机构还包括:

15.供液部,设置在所述收集部内,通过连接管与所述防护件的开孔连接,用于将所述收集部内的冷却液提供给所述钻铣部。通过过滤件过滤后,冷却液被收集部回收,并通过供液部重新将冷却液提供给钻铣部,重复利用冷却液节约了资源,从而进一步降低生产成本。

16.由于钻铣加工会产生大量的金属余料,为了节约回收金属余料的时间,优选地,所述过滤件的过滤口还设置有用于收集过滤后金属余料的收集箱。通过收集箱收集金属余料可以收集一段时间后再加以回收,而不用加工完一个就收集一次,大大提高了工作效率。

17.为了更好地安装钻铣机构和夹具,优选地,所述机架包括用于安装所述钻铣机构和所述夹紧机构的横板,所述过滤件安装于所述横板下方,对应地,所述横板开有供冷却液及金属余料通过的第二通孔。

18.由于通过铸造的方式得到的工件不可避免的会发生一定的变形,因此经常需要再钻铣加工后进行整形加工,为了提高工作效率,优选地,所述机架上还设置有与所述钻铣机构并排设置并用于对工件进行整形加工的整形机构。直接在钻铣机构并排设置整形机构可以使得钻铣加工后直接将工件移动至整形机构的加工位置进行整形加工,减少了上料下料的时间,大大提高了工作效率。

19.与现有技术相比,本实用新型的优点在于:通过防护件的包围部将钻头的至少部分包围,使得冷却液能始终围绕在钻头周围,避免因钻头转动时会产生较大的离心力而发生的冷却液的飞溅现象。

附图说明

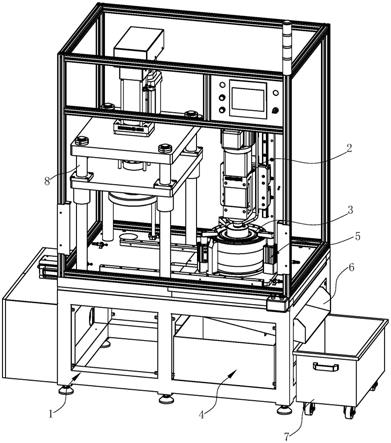

20.图1为本实用新型实施例中钻铣装置的整体结构示意图;

21.图2为本实用新型实施例中图1的分解图;

22.图3为本实用新型实施例中供液管的布置图;

23.图4为本实用新型实施例中图2的a处局部剖视图;

24.图5为本实用新型实施例中图4的b处放大图;

25.图6为本实用新型实施例中钻铣结束状态下的局部剖视图;

26.图7为本实用新型实施例中位于整形加工位置的结构示意图;

27.图8为本实用新型实施例中整形加工状态下的结构示意图;

28.图9为本实用新型实施例中钻铣机构的分解图;

29.图10为本实用新型实施例中防护件的剖视图。

具体实施方式

30.以下结合附图实施例对本实用新型作进一步详细描述。

31.如图1~10所示,为本实用新型的最佳实施例。本实施例的钻铣装置包括机架1、钻铣机构2和供液机构4。其中,钻铣机构2设置在机架1上,包括有用于对待加工的工件3进行钻铣加工的钻头21以及用于将冷却钻头21的冷却液围绕在钻头21周围的防护件22,对应地,防护件22包括有将钻头21的局部包围其中的包围部221;钻头21 则包括有被防护件22之包围部221包围其中的钻铣部211以及位于包围部221之外的连接部212,连接部212与钻铣机构2的驱动机构23相连接,驱动机构23用于驱动钻头21转动并发生进给运动;为了避免防护件22妨碍了钻头21在对待加工的工件3进行加工时的进给运动,本实施例的防护件22还包括能搁置于钻头21之钻铣部211上的搁置部222;在防护件22跟随钻铣部211至待加工的工件的状态下,防护件22因待加工的工件3的限制使得钻铣部211与防护件22相分离,从而钻铣部211在驱动机构23 的驱动下会继续转动下行以对待加工的工件3进行加工。如果将防护件22固定地设置在钻铣部211上方,当防护件22接触待加工的工件3后,因为待加工的工件3的阻挡使得防护件22停止运动,从而钻铣部211也不能继续发生进给运动;为了避免这个问题,本实施例将防护件22活动地设置在钻铣部211上,在不加工的自然状态下,防护件22是通过搁置部222搁置在钻铣部211上,在防护件22跟随钻铣部211至待加工的工件的状态下,防护件22因待加工的工件3的限制使得钻铣部211与防护件22相分离,从而钻铣部211在驱动机构23的驱动下会继续转动下行以对待加工的工件3进行加工,在加工的过程中,防护件22的包围部221始终搁置在待加工的工件3上,从而能避免工件3的加工部位以及钻铣部211暴露,从而能将用于冷却钻头2的冷却液始终保持在围绕在钻铣部211周围,起到防护作用的同时又不会干扰钻铣部211的钻铣工作。当加工完待加工的工件3时,钻铣部211在驱动机构23的驱动下会继续转动上行,在钻铣部211重新与搁置部222相抵时,能将搁置部222一起继续转动上行,从而搁置部222 能与已加工完的工件3相分离,移走工件3的同时可进行下一轮的加工。

32.具体地,搁置部222包括环状本体2221,自环状本体2221周缘向下延伸出周壁以形成包围部221,环状本体2221上开设有与供液机构4相连通的开孔2222,供液机构4 用于向钻头21的钻铣部211提供冷却液。为了快速地将钻铣加工产生的金属余料排出,本实施例的

机架1还设置有夹紧机构5、过滤件6和收集箱7;其中,夹紧机构5设置在机架1上并用于夹紧工件3,包括有用于定位工件3放置位置的定位块51,定位块51 沿钻头21的进给方向开有供冷却液流出的第一通孔511;过滤件6则位于定位块21的第一通孔511下方;而收集箱7在过滤件6的过滤口,用于收集过滤后金属余料;另外,在过滤件6的下方还设置有供液机构4的收集部41,收集部41用于回收经过滤件6过滤后的冷却液,供液机构4还包括供液部42,设置在收集部41内,通过连接管43与防护件22的开孔2222连接,用于将收集部41内的冷却液提供给钻铣部211。其中,第一通孔511沿钻铣部211的进给方向设置,供钻铣部211作进给运动,因此,冷却液直接能从第一通孔511流出,而金属余料则因冷却液的喷射而从工件上冲洗下来,并伴随着冷却液及时地从第一通孔511流出;通过过滤件6过滤后,金属余料可以很好地被回收利用,从而降低了生产成本;通过过滤件6过滤后,冷却液被收集部41回收,并通过供液部42重新将冷却液提供给钻铣部,重复利用冷却液节约了资源,从而进一步降低生产成本;由于钻铣加工会产生大量的金属余料,为了节约回收金属余料的时间,本实施例还增加了收集箱7,通过收集7收集金属余料可以在收集一段时间后再将金属余料加以回收,而不用加工完一个就收集一次,大大提高了工作效率。

33.为了更好地安装钻铣机构和夹具,本实施例的机架1包括用于安装钻铣机构2和夹紧机构5的横板11,过滤件6安装于横板11下方,对应地,横板11开有供冷却液及金属余料通过的第二通孔111。

34.由于通过铸造的方式得到的工件不可避免的会发生一定的变形,因此经常需要再钻铣加工后进行整形加工,为了提高工作效率,本实施例采用了以下措施:本实施例的机架1上还设置有与钻铣机构2并排设置并用于对工件3进行整形加工的整形机构8。直接在钻铣机构2下游设置整形机构8可以使得钻铣加工后直接将工件3移动至整形机构 8的加工位置进行整形加工,减少了上料下料的时间,大大提高了工作效率。

35.综上述,该钻铣装置的使用过程如下:

36.a、先将工件3放置在夹紧机构5的定位块51上并夹紧;

37.b、启动驱动机构23,驱动机构23驱动钻铣部211转动并开始作进给运动;

38.c、在防护件22没有接触到工件3时,防护件22跟随钻铣部211作进给运动,当防护件22接触到工件3,防护件22因工件3的阻挡而搁置在工件3上,此时的防护件 22通过包围部221将需要加工的位置包围住,而钻铣部211可以继续下行作进给运动;

39.d、在钻铣部211钻铣工件3时,由供液机构4向防护件22的包围部221内提供冷却液,并向钻铣部211喷射以降低钻铣部211的温度;

40.e、向钻铣部211喷射的冷却液还能对钻铣的工件3进行冲洗,带走金属余料;

41.f、混杂有金属余料的冷却液从定位块51的第一通孔511流出;

42.g、在过滤件6的过滤下,冷却液被回收,金属余料被留在过滤件6上;

43.h、加工产生的金属余料被工人清理后收集在收集箱7内,便于后期的集中回收处理;

44.i、如果钻铣加工后的工件3还需要进行整形加工,则将工件3移动至整形机构8 的加工位置进行整形加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1