管体加工设备的制作方法

1.本实用新型属于高速铁路接触网配件加工技术领域,具体涉及管体加工设备。

背景技术:

2.高速铁路接触网,是沿铁路线上空架设的向电力机车供电的输电线路,高铁列车运行所仰赖的电流就是通过机车上端的接触网来输送的。接触网一旦停电,或列车电弓与接触网接触不良,对列车的供电便产生影响,因此,高铁接触网是建设高铁必不可少的组成零部件,高速铁路接触网主要由接触悬挂、腕臂装置、支柱与基础等几部分组成。高铁接触网的腕臂装置对高铁接触网起到悬挂、支撑、连接以及定位的作用。

3.目前,腕臂装置主要由管体(通常为圆管)以及装配在其上的各类抱箍组成。由于整个高铁路段每隔一段就需要一组腕臂,且每组腕臂的长度以及抱箍的装配位置均不一样,这样会导致高铁建设需要的腕臂数量多、种类多,而目前的管体原料加工时,大都是采用人工方式对管体原料进行逐一切割及钻孔,导致后续的腕臂装置装配效率难以保证。

技术实现要素:

4.本实用新型的目的是:旨在提供一种管体加工设备,可以实现对管体原料(即待加工管体)进行自动输送以便于对管体进行切割钻孔的加工,提高了后续对管体原料加工及腕臂装置装配的生产效率。

5.为实现上述技术目的,本实用新型采用的技术方案如下:

6.本技术提供的一种管体加工设备,包括第一导向装置、切割装置、钻孔装置、第一支撑座和牵引定位组件;

7.所述第一导向装置设置在管体原料输送方向的上游位置;

8.所述第一支撑座位于所述第一导向装置的下游位置;

9.所述切割装置和所述钻孔装置分别位于所述第一导向装置及所述第一支撑座之间,以对管道原料进行加工;

10.所述牵引定位组件通过第一导轨移动机构安装于所述第一支撑座上,并且,所述牵引定位组件能够在所述第一导轨移动机构的带动下沿所述第一支撑座的纵向方向移动;

11.所述牵引定位组件包括第一支撑板体、第二导轨移动机构、第二支撑板体和第一夹持装置;

12.所述第一支撑板体设置在第一导轨移动机构上,所述第二支撑板体通过所述第二导轨移动机构安装于所述第一支撑板体上,所述第一夹持装置设置在所述第二支撑板体上用以对管体原料进行夹持,所述第一夹持装置能够带动管体原料沿所述第一支撑座的横向方向移动。

13.进一步的,所述第一导向装置包括第一定位座和两排相对设置的多个定位滚轮,所述定位滚轮通过轴可转动地与所述第一定位座连接。

14.进一步的,所述第二支撑板体的远离第一导向装置的一侧设置有定位挡板,所述

定位挡板用于对管体的端部限位。

15.进一步的,所述牵引定位组件还包括至少一个辅助定位支撑组件,所述辅助定位支撑组件设置在第一支撑板体和/或第二支撑板体上;

16.所述辅助定位支撑组件包括辅助支撑座和导向滚轮,所述辅助支撑座的上端可转动地连接所述导向滚轮。

17.进一步的,所述辅助定位支撑组件还包括压板定位组件,所述压板定位组件包括第一气缸、第二气缸和压板体,所述第一气缸设置在所述第一支撑板体上,所述第一气缸的伸缩杆与所述第二气缸连接,以驱动所述第二气缸沿高度方向移动,所述第二气缸为旋转气缸,所述第二气缸的转动杆与所述压板体连接,使得所述压板体能够压合于导向滚轮上的管体上。

18.进一步的,所述第一夹持装置包括第三气缸、第四气缸和夹持块;所述第三气缸水平设置在所述第二支撑板体上,所述第四气缸水平设置在所述第三气缸上,并且所述第三气缸和第四气缸的伸缩杆移动方向相反,所述第三气缸、第四气缸的伸缩杆上分别连接有用于夹持管体的夹持块。

19.进一步的,所述管体加工设备还包括至少一个顶升装置,所述顶升装置设置在所述第一支撑板体和/或第二支撑板体上,所述顶升装置用于将加工后的圆管顶升至牵引定位组件上方的输送工位。

20.进一步的,所述顶升装置包括顶升气缸和夹爪装置,所述夹爪装置通过连接板与顶升气缸伸缩杆连接,所述夹爪装置用于夹持加工后的管体。

21.进一步的,所述管体加工设备还包括吸尘装置,吸尘器用于对切割装置和钻孔装置所处工位进行吸尘。

22.采用上述技术方案,相比于现有技术,本技术提供的管体加工设备,具有如下技术效果:

23.该上料设备及上料系统中,主要包括第一导向装置、切割装置、钻孔装置、第一支撑座和牵引定位组件;切割装置和钻孔装置分别位于第一导向装置及第一支撑座之间,以对管道原料进行切割和钻孔加工;牵引定位组件通过第一导轨移动机构安装于第一支撑座上,并且,牵引定位组件能够在第一导轨移动机构的带动下沿第一支撑座的纵向方向移动,进而可以将加工后的管体移动至另一工位以待后续再加工;牵引定位组件包括第一支撑板体、第二导轨移动机构、第二支撑板体和第一夹持装置;第一支撑板体设置在第一导轨移动机构上,第二支撑板体通过第二导轨移动机构安装于第一支撑板体上,第一夹持装置设置在第二支撑板体上用以对管体原料进行夹持,第一夹持装置能够带动管体原料沿第一支撑座的横向方向移动,从而将管体牵引移动至预设位置,以便进行切割和钻孔工作;

24.利用本产品,可以实现对管体原料(即待加工管体)进行自动输送及加工,提高了后续对管体原料加工及腕臂装置装配的生产效率。

附图说明

25.本实用新型可以通过附图给出的非限定性实施例进一步说明;

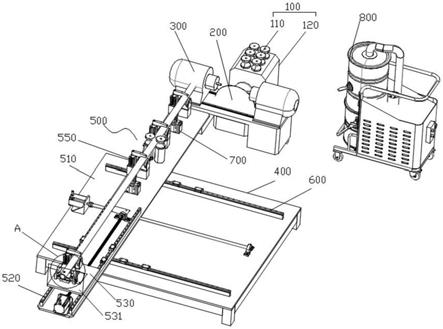

26.图1为本实用新型提供的管体加工设备的结构示意图;

27.图2为图1中a处的放大示意图(省略定位挡板);

28.图3为辅助定位支撑组件的结构示意图;

29.图4为顶升装置的结构示意图。

30.标号:100-第一导向装置;110-第一定位座;120-定位滚轮;200-切割装置;300-钻孔装置;400-第一支撑座;500-牵引定位组件;510-第一支撑板体;520-第二导轨移动机构;530-第二支撑板体;531-定位挡板;540-第一夹持装置;541-第三气缸;542-第四气缸;543-夹持块;550-辅助定位支撑组件;551-辅助支撑座;552-导向滚轮;553-第一气缸;554-第二气缸;555-压板体;600-第一导轨移动机构;700-顶升装置;710-顶升气缸;720-夹爪装置;721-驱动气缸;722-装配座;723-夹爪;724-安装槽;730-连接板;800-吸尘装置。

具体实施方式

31.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

32.本实施例中提供了一种管体加工设备,利用该上料设备,可以对腕臂装置中的管体原料进行储存及码放,以便于后续的对管体原料的连续自动化加工,进而提高加工效率。

33.具体的,如图1至图4所示,本技术实施例提供的一种管体加工设备,包括第一导向装置100、切割装置200、钻孔装置300、第一支撑座400和牵引定位组件500;

34.其中,第一导向装置100设置在管体原料输送方向的上游位置,用于对待加工的管体原料的输送方向进行导向;

35.第一支撑座400位于第一导向装置100的下游位置;

36.切割装置200和钻孔装置300分别位于第一导向装置100及第一支撑座400之间,切割装置200用于对预设长度的管道原料进行接切割,以符合长度设计要求,钻孔装置300则用于对管道的预设位置进行打孔,以便于在管道上安装其他配件;

37.牵引定位组件500通过第一导轨移动机构600安装于第一支撑座400上,并且,牵引定位组件500能够在第一导轨移动机构600的带动下沿第一支撑座400的纵向方向移动;

38.牵引定位组件500包括第一支撑板体510、第二导轨移动机构520、第二支撑板体530和第一夹持装置540;

39.第一支撑板体510设置在第一导轨移动机构600上,并能够在第一导轨移动机构600带动下移动,第二支撑板体530通过第二导轨移动机构520安装于第一支撑板体510上,在第二导轨移动机构520的带动下,第二支撑板体530可以沿着第一支撑座400的横向方向移动;

40.第一夹持装置540设置在第二支撑板体530上,用以对管体原料进行夹持,利用第一夹持装置540能够带动管体原料沿第一支撑座400的横向方向移动到预设位置,从而便于确定管体原料的待加工长度,以便于对管体原料进行切割和钻孔工作。

41.作为一个可选实施方案,第一导向装置100包括第一定位座110和两排相对设置的多个定位滚轮120,定位滚轮120通过轴可转动地与第一定位座110连接,两排定位滚轮120之间形成用于容纳管体移动的空间,从而对管体移动的方位进行限制。

42.本实施例技术方案中,切割装置200采用电机带动切割刀盘的形式,对管体进行切割,电机可以通过升降装置安装在基座上,升降装置可以采用液压缸、电动推杆或者丝杠导轨移动副等部件。

43.同样地,钻孔装置300采用电机带动钻头形式对管体进行钻孔,电机可以通过水平移动装置安装在基座上,水平移动装置同样可以采用液压缸、电动推杆或者丝杠导轨移动副等部件。

44.本技术实施方案中,第一导轨移动机构600和第二导轨移动机构520均采用常规的滚柱直线导轨副,通过电机驱动丝杠形式,驱使第一导轨移动机构600和第二导轨移动机构520中的相应的滑块在导轨上移动,本实施例中不再对其具体结构和工作原理进行详细说明。

45.作为一个可选实施方案,第二支撑板体530的远离第一导向装置100的一侧设置有定位挡板531,定位挡板531用于对管体的端部限位。

46.作为一个可选实施方案,牵引定位组件500还包括至少一个辅助定位支撑组件550,辅助定位支撑组件550设置在第一支撑板体510和/或第二支撑板体530上;

47.如图3所示,辅助定位支撑组件550包括辅助支撑座551和导向滚轮552,辅助支撑座551的上端可转动地连接导向滚轮552,导向滚轮552起到对管体的支撑作用。

48.实际应用时,辅助定位支撑组件550可以设置多个,分别设置在第一支撑板体510和第二支撑板体530上,以对管体的长度方向进行充分支撑。

49.作为一个可选实施方案,辅助定位支撑组件550还包括压板定位组件,压板定位组件包括第一气缸553、第二气缸554和压板体555,第一气缸553设置在第一支撑板体510上,第一气缸553的伸缩杆与第二气缸554连接,以驱动第二气缸554沿高度方向移动,第二气缸554为旋转气缸,第二气缸554的转动杆与压板体555连接,使得压板体555能够压合于导向滚轮552上的管体上,此外,压板体555的底面设置为与管体外形适配的凹弧状,从而对管体的上端面进行压合,保障在对管体进行切割和钻孔过程中,管体不会产生震颤而影响加工精度。

50.如图2所示,作为一个可选实施方案,第一夹持装置540包括第三气缸541、第四气缸542和两个夹持块543;第三气缸541水平设置在第二支撑板体530上,第四气缸542水平设置在第三气缸541上,并且第三气缸541和第四气缸542的伸缩杆移动方向相反,第三气缸541、第四气缸542的伸缩杆上分别连接有用于夹持管体的夹持块543,利用夹持块543可以夹紧管体并带动管体移动。

51.作为一个可选实施方案,本实施例中的管体加工设备还包括至少一个顶升装置700,顶升装置700设置在第一支撑板体510和/或第二支撑板体530上,顶升装置700用于将加工后的圆管顶升至牵引定位组件500上方的输送工位,以便对管体进行后序加工。

52.具体的,如图4所示,顶升装置700包括顶升气缸710和夹爪装置720,顶升气缸710可以设置两个,夹爪装置720通过连接板730与顶升气缸710伸缩杆连接,夹爪装置720用于夹持加工后的管体。

53.本实施例中,夹爪装置720包括驱动气缸721、装配座722和夹爪723,驱动气缸721设置在顶升气缸710之间,装配座722的内部贯通设置有安装孔,装配座722的上端对称设置安装槽724,安装槽724位于安装孔的相对侧,驱动气缸721的伸缩杆深入至安装孔内,两个夹爪723分别通过轴与驱动气缸721的伸缩杆的端部转动连接,同时,两个夹爪723还通过轴分别与对应的安装槽724转动连接,驱动气缸721的伸缩杆往复移动时,可以驱使两个夹爪张开或者闭合,以实现对管体的夹持或者释放动作。

54.需要说明的是,本实施例中的辅助定位支撑组件550、第一夹持装置540、顶升装置700都同轴设置。

55.作为一个可选实施方案,本实施例中的管体加工设备还包括吸尘装置800,吸尘装置800用于对切割装置200和钻孔装置300所处工位进行吸尘,避免加工产生的颗粒物对空气造成污染。

56.下面说明本实施例提供的管体加工设备的加工方法:

57.初始状态下:

58.待加工管体原料经第一导向装置100移动至牵引定位组件500上,并由第一夹持装置540带动管体原料沿横向方向移动至预设位置,利用辅助定位支撑组件550对管体原料进行定位;

59.加工状态下:

60.利用切割装置200及钻孔装置300分别对管体进行加工,以满足设计要求;

61.输送状态下:

62.加工完毕后,第一夹持装置540及辅助定位支撑组件550共同带动管体沿纵向移动至预设位置,然后第一夹持装置540和辅助定位支撑组件550分别松开管体,启动顶升装置700夹紧圆管,并带动圆管向上移动至预设高度,以待后续加工工位进行再加工。

63.利用本产品,可以实现对管体原料(即待加工管体)进行自动输送及加工,提高了后续对管体原料加工及腕臂装置装配的生产效率。

64.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1