一种环向管片螺栓逐次调直装置的制作方法

1.本实用新型属于盾构管片螺栓技术领域,具体涉及一种环向管片螺栓逐次调直装置。

背景技术:

2.在隧道建设中,盾构法以其噪音小、安全性高、掘进速度快、自动化程度高等优点被广泛使用。盾构机作为盾构法的核心施工设备,结构较为复杂,主要由刀盘、盾体、螺旋输送机、管片拼装机等多部分组成,隧道衬砌是由管片拼装机负责将各管片进行拼装而成的永久结构物,管片通过管片螺栓进行紧固连接,根据连接方向的不同,管片螺栓可分为纵向管片螺栓和环向管片螺栓。

3.在施工过程中,由于不同的地址条件对盾构施加的压力大小不同,对于盾构管片螺栓的性能要求不同,设计时就需要根据不同的实际需要选用不同的螺栓,对选用的螺栓应进行拉力荷载测试。

4.环向管片螺栓与纵向管片螺栓不同,其螺帽与螺纹非轴向对中。因螺栓拉伸试验夹具不能进行角度调节,故试验前常使用压力机直接对环向管片螺栓施加一定压力进行调直。如图1和图2所示,现有压力机直接调直环向管片螺栓3时,压力机的上下压板与螺栓的接触面小,环向管片螺栓的调节难度非常大,效率也低。再者由于调直过程中螺纹受力大,容易产生破坏,影响调直后在拉力试验机上的安装,进而影响试验的进行。

技术实现要素:

5.本实用新型的目的在于提供一种环向管片螺栓逐次调直装置,可以提高调直的效率,并避免破坏环向管片螺栓。

6.本实用新型的目的可以通过以下技术方案实现。

7.一种环向管片螺栓逐次调直装置,包括调直工装,所述调直工装包括上压板和下压板,所述上压板包括承载板和合模板,所述合模板垂直连接在所述承载板下方,所述下压板包括托板和两块限位板,所述限位板垂直连接在所述托板上方,两块所述限位板相互平行且二者之间构成与所述合模板匹配的间隙,所述合模板能够插入所述间隙内且所述限位板的上端通过接触所述承载板的下表面限制合模板的下移行程,所述合模板的下端设置第一卡槽,所述托板与两块所述限位板之间构成的所述间隙底部设置与所述第一卡槽匹配的第二卡槽;

8.若干所述调直工装为一组,每组中各个调直工装的第一卡槽由弧形卡槽逐渐过渡为直线形卡槽,第二卡槽也相应由弧形卡槽逐渐过渡为直线形卡槽。

9.环向管片螺栓需要调直时,选用第一卡槽弧度略小于环向管片螺栓的调直工装,将环向管片螺栓放置在第一卡槽和第二卡槽之间,然后通过压力机进行调直,压力机通过向承载板施力使合模板下移,对环向管片螺栓施力使其弧度变小,至承载板下表面与限位板上端接触后合模板停止下移,防止压力机施力过大。然后再选用第一卡槽弧度更小的调

直工装,逐次调直。当环向管片螺栓未按预计方向发生弯曲变形时,可以将环向管片螺栓安装在第一卡槽的角度翻转180

°

进行反压调整。通过逐次递近的方法最终将环向管片螺栓调直。调直过程中不会对螺栓的螺纹等造成破坏。

10.本实用新型还具有以下优选设计:

11.所述承载板和所述合模板为一体成型或者通过焊接连接成一体。

12.所述托板和所述限位板为一体成型或者通过焊接连接成一体。

13.作为优选的可行实施方式,四个调直工装为一组,将环向管片螺栓调直可分为五步,先用第一卡槽弧度较大的三个调直工装逐次调整螺栓弧度,然后将环向管片螺栓180

°

进行一次反向调直,最后用第一卡槽为直线形的调直工装进行最后一步的调直。根据环向管片螺栓的等级不同,适用的调直工装也可以为三个一组、五个或更多个为一组。

14.本实用新型的所述承载板的截面形状为矩形,且所述承载板的宽度大于所述合模板。另外承载板和托板应具有适当的厚度,可以保证在压力机的作用下不明显变形。

15.本实用新型的所述第一卡槽为与待调直环向管片螺栓的外形匹配的凹形槽,调直过程中在压力机作用下,凹形槽卡住环向管片螺栓减小环向管片螺栓偏移的可能性。

16.本实用新型具有以下有益效果:

17.1.本实用新型对环向管片螺栓逐次调直,每次调直过程通过第一卡槽和第二卡槽固定住环向管片螺栓,增大了螺栓的受力面积,解决环向管片螺栓在调直过程中螺纹或螺栓被破坏的问题,不会影响调直后螺栓拉力性能检测结果的可靠性。

18.2.本实用新型的调直装置可以多次周转使用,重复利率用高,成本低,也通过降低环向管片螺栓被破坏的可能性,综合提高了经济效益。

附图说明

19.图1是现有技术环向管片螺栓直接调直的立体图;

20.图2是现有技术环向管片螺栓直接调直的主视图;

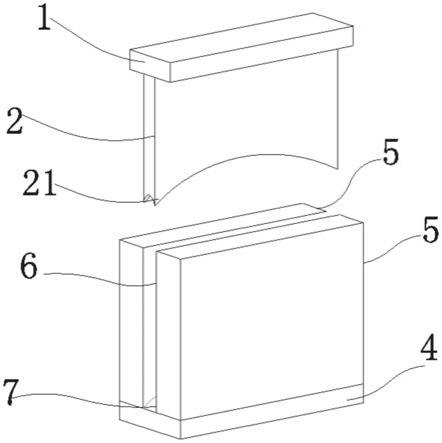

21.图3是本实用新型用于环向管片螺栓逐次调直的一种调直工装的立体图;

22.图4是图3的透视图;

23.图5是实施例中环向管片螺栓第一步调直的立体图;

24.图6是图5的剖视图,该图示出环向管片螺栓的放置方式;

25.图7是实施例中环向管片螺栓第二步调直的立体图;

26.图8是图7的剖视图,该图示出环向管片螺栓的放置方式;

27.图9是实施例中环向管片螺栓第三步调直的立体图;

28.图10图9的剖视图,该图示出环向管片螺栓的放置方式;

29.图11实施例中环向管片螺栓最后一步调直的立体图;

30.图12是图11的剖视图,该图示出环向管片螺栓的放置方式。

31.附图标记说明:1、承载板,2、合模板,21、第一卡槽,3、环向管片螺栓,4、托板,5、限位板,6、间隙,7、第二卡槽。

具体实施方式

32.下面结合附图和实施例,详细说明本实用新型的技术方案,以便本领域普通技术

人员更好地理解和实施本实用新型的技术方案。

33.如图3和图4所示,一种环向管片螺栓逐次调直装置,包括调直工装,所述调直工装包括上压板和下压板,所述上压板包括承载板1和合模板2,合模板2垂直连接在承载板1下方,所述下压板包括托板4和两块限位板5,限位板5垂直连接在托板4上方,两块限位板5相互平行且二者之间构成与合模板2匹配的间隙6,其中间隙6的宽度应略大于合模板2的厚度,合模板2能够插入间隙6内且限位板5的上端通过接触承载板1的下表面限制合模板2的下移行程,合模板2的下端设置第一卡槽21,托板4与两块限位板5之间构成的间隙6底部设置与第一卡槽21匹配的第二卡槽7;

34.如图5至图12所示,四个所述调直工装为一组,每组中各个调直工装的第一卡槽21由弧形卡槽逐渐过渡为直线形卡槽,第二卡槽7也相应由弧形卡槽逐渐过渡为直线形卡槽。

35.作为优选实施例:

36.承载板1和合模板2为一体成型或者通过焊接连接成一体。

37.托板4和限位板5为一体成型或者通过焊接连接成一体。

38.环向管片螺栓3调直分为五步,先用第一卡槽21弧度较大的三个调直工装逐次调整螺栓弧度,每次选用的调直工装的第一卡槽21的弧度应略小于当前环向管片螺栓3的弯曲弧度。然后将环向管片螺栓180

°

进行一次反向调直,最后用第一卡槽21为直线形的调直工装进行最后一步的调直。其中反向调直为可选步骤,当环向管片螺栓3未按预计方向发生弯曲变形时,可以将环向管片螺栓3安装在第一卡槽21的角度翻转180

°

进行反压调整。以上调直过程中将调直工装安装在压力机上,通过压力机提供足够的压力,向承载板1施加动力,使合模板2下移压住环向管片螺栓3,至承载板1的下表面与限位板5上端接触后,无法再向环向管片螺栓3加压。

39.根据环向管片螺栓3的等级不同,适用的调直工装也可以为三个一组、五个或更多个为一组。

40.承载板1的截面形状为矩形,且承载板1的宽度大于合模板2。另外承载板1和托板4应具有适当的厚度,可以保证在压力机的作用下不明显变形。

41.第一卡槽21为与待调直环向管片螺栓3的外形匹配的凹形槽,调直过程中在压力机作用下,凹形槽卡住环向管片螺栓3可减小环向管片螺栓偏移的可能性。其中,最后一步调直时,第一卡槽21也可以采用非凹形的平面与环向管片螺栓3接触。

42.本实用新型的创新点在于:

43.环向管片螺栓需要调直时,选用第一卡槽21弧度略小于环向管片螺栓3的调直工装,将环向管片螺栓3放置在第一卡槽21和第二卡槽7之间,然后通过压力机进行调直,压力机通过向承载板1施力使合模板2下移,对环向管片螺栓3施力使其弧度变小,至承载板1下表面与限位板5上端接触后合模板2停止下移,防止压力机施力过大。然后再选用第一卡槽21弧度更小的调直工装,逐次调直。通过逐次递近的方法最终将环向管片螺栓调直。调直过程中不会对螺栓的螺纹等造成破坏。

44.上述实施例仅是本实用新型较优实施例,但并不能作为对实用新型的限制,任何基于本实用新型构思基础上作出的变型和改进,均应落入到本实用新型保护范围之内,具体保护范围以权利要求书记载为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1