自定心定位铰刀的制作方法

1.本实用新型涉及一种铰刀,特别涉及一种自定心定位铰刀,属于铰刀设计制造技术领域。

背景技术:

2.铰刀是具有一个或多个刀齿,用以切除已加工孔表面薄层金属的旋转刀具,铰刀具有直刃或螺旋刃的旋转精加工刀具,用于扩孔或修孔。铰刀因切削量少其加工精度要求通常高于钻头。可以手动操作或安装在钻床上工作。现有的铰刀加工待加工件存在定心定位不精准需要人工辅助定心、加工后的孔壁粗糙度大,孔壁不光滑,以及刀具寿命较短问题。

技术实现要素:

3.本实用新型的目的在于提供一种自定心定位铰刀,以克服现有技术中的不足。

4.为实现前述实用新型目的,本实用新型采用的技术方案包括:本实用新型实施例提供了一种自定心定位铰刀,自定心定位铰刀,包括:柄部、从所述柄部沿轴向方向延伸的刃部,所述刃部沿轴向圆周方向设置有多个切削刃,所述切削刃的一侧形成刀槽导向前刀面,两个相邻的所述切削刃之间留有刀槽,所述切削刃的上设置有第一定心导向角和第二定心导向角,以使所述铰刀精准在待加工件上定心。

5.作为优选,所述切削刃靠近切削端的端部设置有所述第一定心导向角。

6.作为优选,所述第一定心导向角为圆弧定心导向角。

7.作为优选,所述第一定心导向角的角度为2

°‑8°

。

8.作为优选,所述切削刃上与所述第一定心导向角靠近处设置有所述第二定心导向角。

9.作为优选,所述第二定心导向角为锥体成型导向角。

10.作为优选,所述第二定心导向角的角度为15

°‑

25

°

。

11.作为优选,所述第二定心导向角包括第一锥体成型导向角和第二锥体成型导向角,所述第一锥体成型导向角和第二锥体成型导向角相邻设置在所述切削刃的第一方向上。

12.作为优选,所述切削刃侧壁上设置有周刃圆柱刃带和周刃切削后角。

13.作为优选,所述周刃切削后角的角度为15

°‑

35

°

。

14.作为优选,所述刀槽的一端延伸设置有槽尾,所述槽尾深度和宽度从刀槽中心向两侧渐变收缩。

15.与现有技术相比,本实用新型的优点包括:

16.1.本实用新型实施例提供的自定心定位铰刀,结构简单,通过在铰刀刃部设置第一定心导向角和第二定心导向角,提高铰刀自定心定位能力,提高加工效率。

17.2.本实用新型实施例提供的自定心定位铰刀,通过周刃圆柱刃带挤压孔壁,保证

孔的公差,提高精确度,使孔壁光滑。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

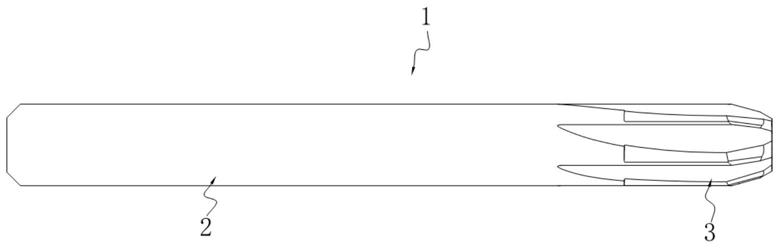

19.图1为本实用新型一典型实施例中提供的一种自定心定位铰刀的平面示意图;

20.图2为本实用新型一典型实施例中提供的一种自定心定位铰刀中刃部的放大图;

21.图3为本实用新型一典型实施例中提供的一种自定心定位铰刀中刃部的放大图;

22.附图标记说明:

23.1、铰刀;2、柄部;3、刃部;4、第一定心导向角;5、第二定心导向角;501、第一锥体成型导向角;502、第二锥体成型导向角;6、刀槽导向前刀面;7、刀槽;8、周刃圆柱刃带;9、槽尾;10、周刃切削后角。

具体实施方式

24.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本实用新型的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

25.请参阅图1,本实施例提供的一种自定心定位铰刀,包括:柄部2、从所述柄部2沿轴向方向延伸的刃部3,所述刃部3沿轴向圆周方向设置有多个切削刃,所述切削刃的一侧形成刀槽导向前刀面6,两个相邻的所述切削刃之间留有刀槽7,所述切削刃的上设置有第一定心导向角4和第二定心导向角5,以使所述铰刀1精准在待加工件上定心。

26.具体的,柄部2的一端固定设置刃部3,其中,刃部3可以是多个切削刃沿铰刀1的轴线方向圆周阵列形成。

27.具体的,切削刃上有第一定心导向角4和第二定心导向角5,通过第一定心导向角4和第二定心导向角5来实现铰刀1切削时自动定心定位,加工出来孔的粗糙度等级高,精确度好。

28.具体的,相邻的两个切削刃之间留有刀槽7,其中,刀槽7用于排出废屑,保证铰刀1排屑通顺,加快排屑,提高铰刀1的使用寿命。

29.本实施例中,所述切削刃靠近切削端的端部设置有所述第一定心导向角4。

30.具体的,在切削刃的端部设置第一定心导向角4来实现铰刀1的初步定心,其中第一定心导向角4可以圆弧定心导向角,也可以是锥体成型导向角。第一定心导向角4使用圆弧定心导向角效果最佳,定心速度快,且定心准确。

31.本实施例中,所述第一定心导向角4为圆弧定心导向角。

32.具体的,为了采用最佳的技术方案,第一定心导向角4设成圆弧定心导向角。

33.本实施例中,所述第一定心导向角4的角度为2

°‑8°

。

34.具体的,第一定心导向角4用于引导切削和引导切向。当第一定心导向角4低于2

°

时,铰刀1无法导向;当第一定心导向角4高于8

°

时,导致铰刀1切削效率低。

35.本实施例中,所述切削刃上与所述第一定心导向角4靠近处设置有所述第二定心

导向角5。

36.具体的,第二定心导向角5和第一定心导向角4应相邻设置,第二定心导向角5是在第一定心导向角4进行初步定心定位后进行二次定心定位。经过初次定心后,二次定心用于提高定心定位的精确度。

37.具体的,第二定心导向角4可以是圆弧定心导向角,也可以是锥体成型导向角,其中,由于第二定心导向角5是二次定心导向,因此第二定心导向角5采用锥体成型导向角效果最佳。

38.本实施例中,所述第二定心导向角5为锥体成型导向角。

39.具体的,为了采用最佳的技术方案,第一定心导向角4采用锥体成型导向角。

40.本实施例中,所述第二定心导向角5的角度为15

°‑

25

°

。

41.具体的,第二定心导向角5的角度应该是15

°‑

25

°

,当第二定心导向角5低于15

°

无法导向定心,当第二定心导向角5大于25

°

无法直接切削。

42.本实施例中,所述第二定心导向角5包括第一锥体成型导向角501和第二锥体成型导向角502,所述第一锥体成型导向角501和第二锥体成型导向角502相邻设置在所述切削刃的第一方向上。

43.具体的,第二定心导向角5采用锥体成型导向角,其中第二定心导向角5包括第一锥体成型导向角501和第二锥体成型导向角502。其中,第一锥体成型导向角501和第二锥体成型导向角502都与第一定心导向角5接触。

44.具体的,第一方向为铰刀1的径向方向。

45.本实施例中,所述切削刃侧壁上设置有周刃圆柱刃带8和周刃切削后角10。

46.具体的,周刃圆柱刃带8用于挤压孔壁,保证孔的公差,提高精确度。

47.具体的,由于周刃圆柱刃带8对孔壁的挤压,可以提高孔壁的光滑度,降低孔壁的毛刺,无需二次加工对孔壁打磨去毛刺。

48.本实施例中,所述周刃切削后角10的角度为15

°‑

35

°

。

49.具体的,周刃切削后角10的角度为15

°‑

35

°

,其中,周刃切削后角10的角度低于15

°

会导致周刃切削后角10过小无法切动待加工件,周刃切削后角10的角度大于35

°

,会导致周刃切削角10过大加快刃部磨损,缩短使用寿命。

50.本实施例中,所述刀槽7的一端延伸设置有槽尾9,所述槽尾9深度和宽度从刀槽7中心向两侧渐变收缩。

51.具体的,刀槽7的端部留有槽尾9,其中,从刀槽7的中心向槽尾9处宽度和深度逐渐变小,使槽尾9形成燕尾式槽尾。

52.具体的,刀槽7应该为圆弧刀槽7。

53.应当理解,上述实施例仅为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1