1.本实用新型涉及圆环链条领域,尤其涉及一种用于生产圆环链条的压扁模具。

背景技术:2.链条一般为金属的链环或环形物,多用作机械传动、牵引,用来障碍交通通道的链形物如在街道中、河流或港湾入口处,机械上传动用的链子,而在链条的种类中圆环链条可以使用不同粗细大小的铁柱进行压扁折叠进行制作成圆环链条。

3.但现有的圆环链条的压扁模具在对铁柱进行压扁折叠制作成圆环链条的过程中不便根据不同大小粗细的铁柱进行调节模具之间的间距将铁柱制作成圆环链条。

4.因此,有必要提供一种用于生产圆环链条的压扁模具解决上述技术问题。

技术实现要素:5.本实用新型提供一种用于生产圆环链条的压扁模具,解决现有的圆环链条的压扁模具在对铁柱进行压扁折叠制作成圆环链条的过程中不便根据不同大小粗细的铁柱进行调节模具之间的间距将铁柱制作成圆环链条的问题。

6.为解决上述技术问题,本实用新型提供的:一种用于生产圆环链条的压扁模具,包括主体,所述主体上表面的的两侧均固定有加工平面,所述主体的上表面且位于两个所述加工平面的相对一面开设有下压槽,两个所述加工平面的上表面的两侧均开设有定位滑槽,一个所述加工平面的上表面滑动安装有第一滑动板,所述第一滑动板的底端两侧均固定有定位凸块,且定位凸块的外部尺寸与定位滑槽的内部尺寸相适配,所述第一滑动板的上表面的两侧均固定有定位块,且定位块的数量为四个。

7.优选的,两个所述定位块的内部转动安装有凹槽滚轮,且凹槽滚轮的数量为两个,另一个所述加工平面的上表面通过定位滑槽安装有第二滑动板,所述第二滑动板的上表面固定有限位圆弧板。

8.优选的,一个所述定位块的侧边固定有螺纹连接块,且螺纹连接块的数量为两个,一个所述螺纹连接块的内部螺纹连接有正螺纹丝杆,另一个所述螺纹连接块的内部通过螺纹连接有反螺纹丝杆。

9.优选的,所述正螺纹丝杆与反螺纹丝杆之间为焊接连接,所述主体的一侧开设有机头定位槽,所述机头定位槽的内部固定有机头座。

10.优选的,所述机头座的侧边的前端表面且位于主体的侧边开设有滑动槽,且滑动槽的数量为两个,所述滑动槽的内部滑动安装有滑动下压座,且滑动下压座的形状为“u”形。

11.优选的,所述机头座的顶端表面的两侧均固定有气缸,且气缸的底端输出轴延伸至机头座的内部与滑动下压座的上表面固定连接。

12.与相关技术相比较,本实用新型提供的一种用于生产圆环链条的压扁模具具有如下有益效果:

13.本实用新型的有益效果为:

14.在进行对不同长度的铁柱进行加工时可以通过调节第一滑动板与第二滑动板之间的间距,对铁柱进行加工,第一滑动板与第二滑动板均通过底端的定位凸块和加工平面表面开设的定位滑槽进行连接滑动;

15.第一滑动板与第二滑动板两者之间的间距调节需要通过正螺纹丝杆与反螺纹丝杆进行调节,通过转动正螺纹丝杆与反螺纹丝杆进行调节第一滑动板与第二滑动板时可以保证两者之间与下压槽的距离始终一致,避免在调节两者位置时之间的间距不一致导致圆环链条制作失败。

附图说明

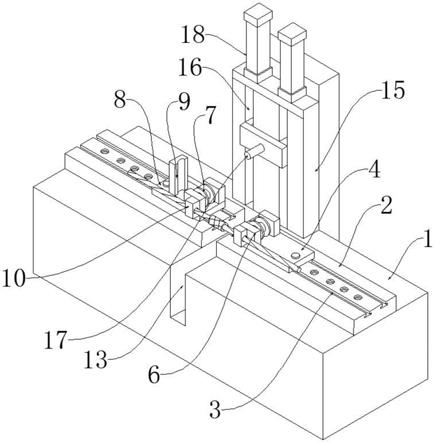

16.图1为本实用新型提供的一种用于生产圆环链条的压扁模具的一种较佳实施例的结构示意图;

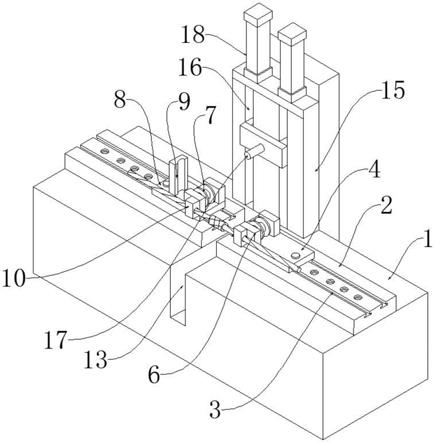

17.图2为图1所示定位凸块与定位滑槽安装结构示意图;

18.图3为图1所示正螺纹丝杆和反螺纹丝杆与螺纹连接块安装结构示意图;

19.图4为图1所示机头定位槽示意图结构示意图。

20.图中:1、主体;2、加工平面;3、定位滑槽;4、第一滑动板;5、定位凸块;6、定位块;7、凹槽滚轮;8、第二滑动板;9、限位圆弧板;10、螺纹连接块;11、正螺纹丝杆;12、反螺纹丝杆;13、下压槽;14、机头定位槽;15、机头座;16、滑动槽;17、滑动下压座;18、气缸。

具体实施方式

21.下面结合附图和实施方式对本实用新型作进一步说明。

22.请结合参阅图1、图2、图3和图4,其中图1为本实用新型提供的一种用于生产圆环链条的压扁模具的一种较佳实施例的结构示意图;图2为图1所示定位凸块与定位滑槽安装结构示意图;图3为图1所示正螺纹丝杆和反螺纹丝杆与螺纹连接块安装结构示意图;图4为图1所示机头定位槽示意图结构示意图,一种用于生产圆环链条的压扁模具,包括主体1,其特征在于,主体1上表面的的两侧均固定有加工平面2,主体1的上表面且位于两个加工平面2的相对一面开设有下压槽13,两个加工平面2的上表面的两侧均开设有定位滑槽3,一个加工平面2的上表面滑动安装有第一滑动板4,第一滑动板4的底端两侧均固定有定位凸块5,且定位凸块5的外部尺寸与定位滑槽3的内部尺寸相适配,第一滑动板4的上表面的两侧均固定有定位块6,且定位块6的数量为四个。

23.两个定位块6的内部转动安装有凹槽滚轮7,且凹槽滚轮7的数量为两个,另一个加工平面2的上表面通过定位滑槽3安装有第二滑动板8,第二滑动板8的上表面固定有限位圆弧板9,通过凹槽滚轮7与限位圆弧板9可以对铁柱进行限位使其在下压的过程中不易偏离位置。

24.一个定位块6的侧边固定有螺纹连接块10,且螺纹连接块10的数量为两个,一个螺纹连接块10的内部螺纹连接有正螺纹丝杆11,另一个螺纹连接块10的内部通过螺纹连接有反螺纹丝杆12,通过转动正螺纹丝杆11与反螺纹丝杆12进行调节第一滑动板4与第二滑动板8时可以保证两者之间与下压槽13的距离始终一致,避免在调节两者位置时之间的间距不一致导致圆环链条制作失败。

25.正螺纹丝杆11与反螺纹丝杆12之间为焊接连接,主体1的一侧开设有机头定位槽14,机头定位槽14的内部固定有机头座15。

26.机头座15的侧边的前端表面且位于主体1的侧边开设有滑动槽16,且滑动槽16的数量为两个,滑动槽16的内部滑动安装有滑动下压座17,且滑动下压座17的形状为“u”形。

27.机头座15的顶端表面的两侧均固定有气缸18,且气缸18的底端输出轴延伸至机头座15的内部与滑动下压座17的上表面固定连接,滑动下压座17通过机头座15表面开设的机头定位槽14与气缸18的输出轴进行下压工作。

28.本实用新型提供的一种用于生产圆环链条的压扁模具的工作原理如下;

29.将铁柱放置在两个凹槽滚轮7的内部,将铁柱的一头顶在限位圆弧板9的圆弧内,将铁柱放置好后,在通过机头座15启动带动滑动下压座17前端的下压柱进行下压,滑动下压座17将铁柱下压至下压槽13的内部使其一侧形成圆环后,再将压扁折弯后的铁柱进行二次下压,将有圆环的一侧放置在限位圆弧板9的一侧在进行下压,使得铁柱形成一个圆环,在对多个铁柱进行循环操作使其变成圆环链条,而滑动下压座17通过机头座15表面开设的机头定位槽14与气缸18的输出轴进行下压工作,在进行对不同长度的铁柱进行加工时可以通过调节第一滑动板4与第二滑动板8之间的间距,对铁柱进行加工,第一滑动板4与第二滑动板8均通过底端的定位凸块5和加工平面2表面开设的定位滑槽3进行连接滑动,而两者之间的间距调节需要通过正螺纹丝杆11与反螺纹丝杆12进行调节,通过转动正螺纹丝杆11与反螺纹丝杆12进行调节第一滑动板4与第二滑动板8时可以保证两者之间与下压槽13的距离始终一致,避免在调节两者位置时之间的间距不一致导致圆环链条制作失败。

30.与相关技术相比较,本实用新型提供的一种用于生产圆环链条的压扁模具具有如下有益效果:

31.在进行对不同长度的铁柱进行加工时可以通过调节第一滑动板4与第二滑动板8之间的间距,对铁柱进行加工,第一滑动板4与第二滑动板8均通过底端的定位凸块5和加工平面2表面开设的定位滑槽3进行连接滑动;

32.第一滑动板4与第二滑动板8两者之间的间距调节需要通过正螺纹丝杆11与反螺纹丝杆12进行调节,通过转动正螺纹丝杆11与反螺纹丝杆12进行调节第一滑动板4与第二滑动板8时可以保证两者之间与下压槽13的距离始终一致,避免在调节两者位置时之间的间距不一致导致圆环链条制作失败。

33.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。