一种钢筋夹持旋转变位机构的制作方法

1.本实用新型涉及钢筋笼纵筋折弯成型设备技术领域,具体说是一种钢筋夹持旋转变位机构。

背景技术:

2.在建筑工程领域,钢筋的应用十分广泛,在建房时需要先将钢筋搭建成钢筋笼的形式再灌浆成型墙体等建筑物。但随着建筑用钢筋结构的高速发展,需要三维立体形状的钢筋支架越来越多,形成钢筋笼的纵筋也都需要在折弯过程中,实现二维到三维的一个角度变化,进行空间上的折弯,便于纵筋的成型,目前的钢筋自动弯曲成型机已经不能满足建筑用钢筋需求。

技术实现要素:

3.针对上述问题,本实用新型提供一种自动化程度高、实现钢筋二维到三维的角度变化,从而实现空间折弯的钢筋夹持旋转变位机构。

4.本实用新型解决上述技术问题所采用的技术方案为:一种钢筋夹持旋转变位机构,包括固定在侧安装板上的旋转组件和夹持组件,所述侧安装板上设有弧形导轨,所述旋转组件通过一端与侧安装板连接的旋转推动气缸推动沿着弧形导轨滑动,从而带动夹持组件夹持的钢筋实现二维到三维的角度变化,实现空间上的折弯。

5.作为优选,所述旋转组件包括依次设置的第一立板、第二立板和第三立板,所述第一立板与旋转推动气缸另一端相连,且所述第一立板反面通过第一弧形导向轮滑动连接于弧形导轨,所述第二立板反面上下两端均设有上下弹簧补偿装置,所述第二立板反面左右两侧均设有左右弹簧补偿装置,所述第二立板正面上部横向设有升降气缸安装板,所述第二立板正面两侧均纵向设有第一上下导向块,所述升降气缸安装板顶部设有带动第三立板在上下导向块滑动的升降气缸,所述第三立板反面左右两侧均设有与第一上下导向块相连的第二滑块,所述第三立板正面上部设有夹持气缸安装板,所述夹持气缸安装板顶部设有带动夹持组件夹持的夹持气缸。

6.作为优选,所述上下弹簧补偿装置包括与第二立板反面相连的第一支撑块、第一补偿滑块、上下导向轴、设于第一支撑块与第一补偿滑块间的第一压杆和套设于第一压杆上的上下压缩弹簧,所述上下导向轴纵向贯穿第一支撑块与第一补偿滑块固定连接,所述第一补偿滑块在第一立板正面横向设置的左右补偿导向块进行左右滑动。

7.作为优选,所述左右弹簧补偿装置包括与第二立板反面相连的第二支撑块、第二补偿滑块、左右导向轴、设于第二支撑块与第二补偿滑块间的第二压杆和套设于第二压杆上的左右压缩弹簧,所述左右导向轴横向贯穿第二支撑块与第二补偿滑块固定连接,所述第二补偿滑块在第一立板正面纵向设置的上下补偿导向块进行上下滑动。

8.作为优选,所述夹持组件包括夹持导向板、左夹紧块、右夹紧块,所述夹持导向板反面滑动连接于第三立板正面的夹紧上下导向块,所述左夹紧块和右夹紧块均通过夹持导

向轮分别卡合滑动在夹持导向板对应的左夹紧导向槽和右夹紧导向槽内,所述左夹紧导向槽和右夹紧导向槽呈上窄下宽的内八字型设置,且所述左夹紧块和右夹紧块通过第三立板横向设置的夹紧左右导向块实现左右滑动。

9.作为优选,所述左夹紧块和右夹紧块相对内侧均设有仿形夹紧块,所述仿形夹紧块可根据钢筋不同型号进行替换。

10.与现有技术相比,本实用新型具有以下有益效果:

11.1、本实用新型通过夹持旋转气缸的运动推动旋转组件在弧形导轨上滑动,可自动化实现对夹持组件夹持的钢筋进行二维到三维的角度变化,从而实现钢筋空间上的折弯;

12.2、本实用新型通过升降气缸带动第三立板在第一上下导向块的滑动,再通过夹持气缸带动夹持导向板在第三立板上下滑动,从而带动左夹紧块和右夹紧块沿着左夹紧导向槽和右夹紧导向槽上下移动,且同时带动左夹紧块和右夹紧块在夹紧左右导向块上做相对运动,从而实现对钢筋的夹紧与松开;

13.3、本实用新型通过第一补偿滑块在左右补偿导向板上的滑动带动第二立板沿着左右导向轴滑动实现上下弹簧补偿装置对夹持组件旋转过程中的上下自动补偿,通过第二补偿滑块在上下补偿导向板上的滑动带动第二立板沿着上下导向轴滑动实现左右弹簧补偿装置对夹持组件旋转过程中的左右补偿,可确保夹持的钢筋在圆周旋转过程中始终沿着圆心旋转;

14.4、本实用新型中的仿形夹紧块可根据钢筋不同型号进行替换,提高夹紧组件夹持钢筋的夹紧力度,有利于顺利进行角度旋转;

15.5、本实用新型通过弧形限位槽可进一步限定旋转角度,保证旋转的精确度;

16.6、本实用新型结构简单、紧凑,便于推广使用。

附图说明

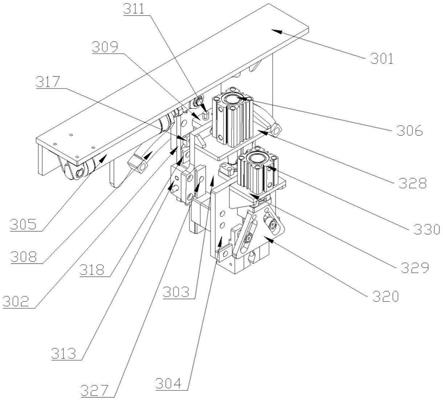

17.图1是本实用新型的结构示意图;

18.图2是本实用新型另一视角的机构示意图;

19.图3是本实用新型的主视图;

20.图4是本实用新型的俯视图;

21.图5是本实用新型的左视图;

22.图6是本实用新型中上下弹簧补偿装置和左右弹簧补偿装置剖视图。

23.图中,301、侧安装板;302、第一立板;303、第二立板;304、第三立板;305、旋转推动气缸;306、升降气缸;307、弧形限位槽;308、弧形导轨;309、第一支撑块;310、第一补偿滑块;311、上下导向轴;312、第一压杆;313、第二支撑块;314、第二补偿滑块;315、左右导向轴;316、第二压杆;317、左右补偿导向块;318、上下补偿导向块;319、夹持上下导向块;320、夹持导向板;321、左夹紧块;322、右夹紧块;323、左夹紧导向槽;324、右夹紧导向槽;325、夹紧导向轮;326、夹紧左右导向块;327、第一上下导向块;328、升降气缸安装板;329、夹紧气缸安装板;330、夹持气缸;331、仿形夹紧块。

具体实施方式

24.下面将结合图1-6详细说明本实用新型,在此本实用新型的示意性实施例以及说

明用来解释本实用新型,但并不作为对本实用新型的限定。

25.一种钢筋夹持旋转变位机构,其包括固定在侧安装板301上的旋转组件和夹持组件,所述侧安装板上设有弧形导轨308,所述旋转组件通过一端与侧安装板连接的旋转推动气缸305推动沿着弧形导轨滑动,通过弧形限位槽定位,从而带动夹持组件夹持的钢筋实现二维到三维的角度变化,实现空间上的折弯。

26.旋转组件包括依次设置的第一立板302、第二立板303和第三立板304,所述第一立板与旋转推动气缸另一端相连,且所述第一立板反面通过第一弧形导向轮滑动连接于弧形导轨,所述第一立板反面设有卡合滑动在弧形限位槽的第二弧形导向轮,所述第二立板反面上下两端均设有上下弹簧补偿装置,所述第二立板反面左右两侧均设有左右弹簧补偿装置,所述第二立板正面上部横向设有升降气缸安装板328,所述第二立板正面两侧均纵向设有第一上下导向块327,所述升降气缸安装板顶部设有带动第三立板在第一上下导向块滑动的升降气缸306,所述第三立板反面左右两侧均设有与第一上下导向块相连的第二滑块,所述第三立板正面上部设有夹持气缸安装板329,所述夹持气缸安装板顶部设有带动夹持组件夹持的夹持气缸330,升降气缸和夹持气缸也可更换为液压缸。

27.上下弹簧补偿装置包括与第二立板反面相连的第一支撑块309、第一补偿滑块310、上下导向轴311、设于第一支撑块与第一补偿滑块间的第一压杆312和套设于第一压杆上的上下压缩弹簧,所述上下导向轴纵向贯穿第一支撑块与第一补偿滑块固定连接,所述第一补偿滑块在第一立板正面横向设置的左右补偿导向块317进行左右滑动。

28.左右弹簧补偿装置包括与第二立板反面相连的第二支撑块313、第二补偿滑块314、左右导向轴315、设于第二支撑块与第二补偿滑块间的第二压杆316和套设于第二压杆上的左右压缩弹簧,所述左右导向轴横向贯穿第二支撑块与第二补偿滑块固定连接,所述第二补偿滑块在第一立板正面纵向设置的上下补偿导向块318进行上下滑动。

29.夹持组件包括夹持导向板320、左夹紧块321、右夹紧块322,所述夹持导向板反面滑动连接于第三立板正面的夹紧上下导向块319,所述左夹紧块和右夹紧块均通过夹持导向轮325分别卡合滑动在夹持导向板对应的左夹紧导向槽323和右夹紧导向槽324内,所述左夹紧导向槽和右夹紧导向槽呈上窄下宽的内八字型设置,且所述左夹紧块和右夹紧块通过第三立板横向设置的夹紧左右导向块326实现左右滑动,左夹紧块和右夹紧块相对内侧均设有仿形夹紧块331,所述仿形夹紧块可根据钢筋不同型号进行替换。

30.在实施过程中,钢筋的两侧通过压型装置压型折弯后,升降气缸下降,带动第三立板上的夹持组件沿着第二立板上的第一上下导向块滑动下降,左夹紧块和右夹紧块在夹持气缸下降运动中带动夹持导向板下降,从而带动左夹紧块和右夹紧块在夹紧左右导向块上相对远离,实现钢筋的放入,再通过夹持导向板沿着夹持上下导向块向上的滑动,带动左右夹紧导向轮沿着左夹紧导向槽和右夹紧导向槽向上滑动,从而带动做左侧夹紧块和右侧夹紧块相对靠近,实现仿形夹紧块夹紧钢筋,然后通过旋转推动气缸动作使旋转组件沿着弧形导轨旋转,当走到设定角度时会停下,从而使折弯后的钢筋旋转角度,实现空间上的折弯,通过左右弹簧补偿装置和上下弹簧补偿装置实现夹持组件在旋转过程中张紧力的左右自动补偿和上下自动补偿,从而使夹持的钢筋在圆周旋转过程中始终沿着圆心旋转,最后通过升降气缸上升和夹持气缸的下降松开已成型的钢筋,旋转推动气缸带动旋转组件复位。

31.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1