一种模块化设计的超声波金属焊机架的制作方法

1.本实用新型涉及超声波焊接技术领域,尤其是涉及一种模块化设计的超声波金属焊机架。

背景技术:

2.超声波金属焊机架,是超声波金属焊机的组成部分,其与超声波金属焊发生器一起组成完整的超声波金属焊设备。超声波金属焊发生器作为为焊机电源,用于将工业电能转换成超声波焊接电源,且自带控制系统。超声波金属焊机架则是焊机直接进行焊接的执行单元。超声波金属焊发生器输出具有一定频率振荡的电能,通过固定在超声波金属焊机架上的超声波三联组,以转换成具有相同频率的机械能,超声波金属焊机架的执行模块则输出焊机所需的压力,最终通过焊头将压力与振动传递到待焊接的工件上,在受热融化与压力的共同作用下完成焊接,最终加工获得需要的产品。

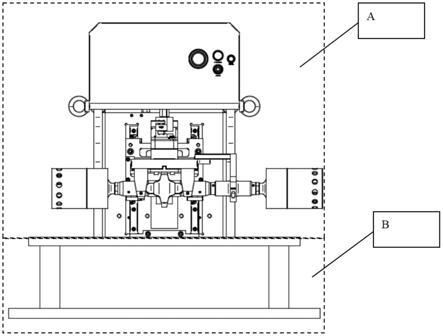

3.传统的超声波金属焊机架如图1所示,主要包括底座部件1,框架部件2,控制部件3和执行部件4,执行部件4下方的虚线框即为操作空间5,该部分操作空间一般在整个机架定型后就固定下来了,不具有拓展性。采用这种方案设计的超声波金属焊机架,由于操作空间在机架定型后就固定不变了,仅能适用于单机、小批量生产,但随着工业自动化的不断进步,自动化产线越来越多的被采用,对与之配套的各种生产设备提出了越来越严格的要求,当传统超声波金属焊机架与自动化产线配套时,一方面难以实现完好匹配、不能满足自动化产线配套需求,另一方面还会导致最终获得的操作空间非常有限、操作便利性较差,不利于高效地加工生产。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种模块化设计的超声波金属焊机架,以能够满足自动化产线的配套需求,从而拓展操作空间、提高操作便利性。

5.本实用新型的目的可以通过以下技术方案来实现:一种模块化设计的超声波金属焊机架,包括用于执行焊接操作的功能集成模块,所述功能集成模块的底部或侧面分别可拆卸地连接有安装模块,所述功能集成模块包括控制单元、执行单元、三联组单元以及用于提供支撑和安装面的框架单元。

6.进一步地,所述安装模块具体为垂直安装模块或侧背安装模块。

7.进一步地,所述垂直安装模块与框架单元的底部相连接。

8.进一步地,所述侧背安装模块与框架单元的两侧相连接。

9.进一步地,所述侧背安装模块具体包括两个l型支架,所述l型支架的一侧与框架单元的侧面相连接,所述l型支架的另一侧与自动化产线相连接。

10.进一步地,所述l型支架的一侧通过螺栓与框架单元的侧面相连接,所述l型支架的另一侧开设有安装孔。

11.进一步地,所述侧背安装模块具体为龙门架结构或c型架结构。

12.进一步地,所述控制单元具体为气动控制单元或电机控制单元。

13.进一步地,所述三联组单元包括依次连接的换能器、调幅器和焊头。

14.进一步地,所述功能集成模块还包括用于采集焊接压力、焊接速度以及焊接距离的多个传感器,所述过个传感器分别与控制单元连接。

15.与现有技术相比,本实用新型采用模块化设计,将超声波金属焊接机架分为功能集成模块和安装模块,并将安装模块可拆卸地与功能集成模块的底部或侧面相连接,由此能够分别适用于垂直安装场景或背面安装场景,当进行垂直安装时,功能集成模块能够方便地与自动化产线平台或指定尺寸的底部安装模块配套,形成功能齐全的焊机,同时可为自动化产线预留尽可能大的操作空间以及控制的便利性;

16.当进行背面安装时,功能集成模块能够方便地与自动化产线配套或与龙门架类的横梁配套,从而解决焊机下方没有安装空间的问题,从而拓展操作空间,同时保证操作的便利性。

附图说明

17.图1为传统超声波金属焊机架的结构示意图;

18.图2为本实用新型在垂直安装场景下的正视结构示意图;

19.图3为本实用新型在垂直安装场景下的侧视结构示意图;

20.图4为本实用新型在垂直安装场景下的正视结构示意图;

21.图5为本实用新型在垂直安装场景下的侧视结构示意图;

22.其中:1、底座部件,2、框架部件,3、控制部件,4、执行部件,5、操作空间,a、功能集成模块,b、底部安装模块,c、侧背安装模块。

具体实施方式

23.下面结合附图和具体实施例对本实用新型进行详细说明。

24.实施例:

25.如图2~图5所示,一种模块化设计的超声波金属焊机架,包括用于执行焊接操作的功能集成模块a,功能集成模块a的底部或侧面分别可拆卸地连接有安装模块,功能集成模块a包括控制单元、执行单元、三联组单元以及用于提供支撑和安装面的框架单元,其中,控制单元可以选用气动控制单元或电机控制单元;三联组单元包括依次连接的换能器、调幅器和焊头;此外,功能集成模块a还包括用于采集焊接压力、焊接速度以及焊接距离的多个传感器,过个传感器分别与控制单元连接。

26.针对不同的安装场景需求,安装模块具体为垂直安装模块b或侧背安装模块c。

27.在垂直安装场景下,如图2和图3所示,垂直安装模块b与框架单元的底部相连接,即实现本实用新型的第一种模块化配置结构,由功能集成模块a与垂直安装模块b组成,功能集成模块a为焊机主要功能模块,由置于顶部的控制单元(可以是气动控制,也可以是电机控制,也可以设置为远程控制来实施)、中部前端的执行单元、中间的框架单元(提供支撑与安装面)、支持快速拆装的三联组单元(由换能器、调幅器和焊头组成的部件,具有将超声波发生器发出的具有一定频率振荡的电能转换成相同频率的机械能从焊头输出的功能,同

时为安装提供了夹持点),以及一系列传感器组成,可实现焊接压力输出与实时监测、焊接时间输出与实时监测、焊接距离输出与实时监测、焊接速度输出与实时监测等一系列与焊接相关的参数的设置与监测。垂直安装模块b为底部安装模块,可满足焊机垂直安装的需求,垂直安装模块b的结构与高度不受功能集成模块a的限制,可完全根据客户实际应用需要与场地空间大小灵活设计,可以指定结构和尺寸,也可以直接利用自动化产线的平台代替,如此,可以极大的增加操作空间。此配置针对垂直安装应用场合设计,极大的提升了操作空间,拓展了焊机的应用场景与范围。此外,功能集成模块a与垂直安装模块b的连接方式,不局限于上下固定的形式,也可以是其它起相同作用或功能的结构。此配置与自动化产线配套时,还可以进行多工位流水线式设置。

28.在侧背安装场景下,如图4和图5所示,侧背安装模块c与框架单元的两侧相连接,即实现本实用新型的第二种模块化配置结构,由功能集成模块a与侧背安装模块c组成,功能集成模块a为焊机主要功能模块,由置于顶部的控制单元(可以是气动控制,也可以是电机控制,也可以设置为远程控制来实施)、中部前端的执行单元、中间的框架单元(提供支撑与安装面)、支持快速拆装的三联组单元(由换能器、调幅器和焊头组成的部件,具有将超声波发生器发出的具有一定频率振荡的电能转换成相同频率的机械能从焊头输出的功能,同时为安装提供了夹持点),以及一系列传感器组成,可实现焊接压力输出与实时监测、焊接时间输出与实时监测、焊接距离输出与实时监测、焊接速度输出与实时监测等一系列与焊接相关的参数的设置与监测。侧背安装模块c用于背部安装,图示为两个l型支架,每个l支架一侧与模块a的侧面连接,另一侧留有安装孔,可满足焊机背面安装的需求。侧背安装模块c的结构与高度不受功能集成模块a的限制,可完全根据客户实际应用需要与场地空间大小灵活设计,可以指定结构和尺寸,也可以利用自动化产线的龙门架或安装平面代替,如此,操作空间亦可以极大的增加。这种配置针对背面安装应用场合设计,解决了焊机正下方没有安装空间的问题,极大地提升了操作空间,拓展了焊接的应用场景与范围。此外,功能集成模块a与侧背安装模块c的连接方式,不局限于图示所呈现的l型支架与螺栓连接的形式,也可以是其它起相同作用的结构,可以是龙门架类结构,也可以是c型架类结构等起同样功能的结构。此配置与自动化产线配套时,也可以进行多工位流水线式设置。

29.综上可知,本实用新型采用模块化设计超声波金属焊机架结构,结构形式有多种配置可以选择,每种配置针对不同应用场景需求,能够为配套自动化产线提供尽可能大和便利的操作空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1