一种用于大型钢架焊接的无损探伤装置的制作方法

1.本实用新型涉及焊缝探伤技术领域,具体是一种用于大型钢架焊接的无损探伤装置。

背景技术:

2.焊缝探伤检测就是探测金属材料或部件内部的裂纹或缺陷,常用的探伤方法有:x光射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤、γ射线探伤等方法,物理探伤就是不产生化学变化的情况下进行无损探伤,物理探伤就是不产生化学变化的情况下进行无损探伤,一般无损探伤方式为超声波探伤,具有探伤方便工作效率高的优势。

3.但是,目前市场上的大型钢架焊接的无损探伤装置,一般探伤过程需要人手持操作,使用过程费时费力,一般装置的自动化程度低,工作效率较低,一般装置不能根据钢梁的宽度,对装置进行匹配安装,不利于装置的适配范围。因此,本领域技术人员提供了一种用于大型钢架焊接的无损探伤装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种用于大型钢架焊接的无损探伤装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种用于大型钢架焊接的无损探伤装置,包括探伤装置箱体,所述探伤装置箱体的下侧前后端位置处均安装有移动结构,所述探伤装置箱体的一侧安装有探伤臂,所述探伤装置箱体的内部安装有传动电机、蓄电池与单片机,所述探伤装置箱体的下侧安装有电磁铁,所述传动电机的外端安装有第二齿轮,所述移动结构包括轴杆,所述轴杆的外表面安装有轴杆座,所述轴杆的两端位置处均安装有卡固轮,所述轴杆的外表面临近轴杆座的位置处安装有第一齿轮。

7.作为本实用新型再进一步的方案:所述卡固轮的两侧位置处均设置有滑座,所述滑座的外表面安装有固定螺钉,所述探伤臂包括第一转臂,所述第一转臂的下端安装有第二转臂,所述第一转臂的上侧安装有第一电动推杆,所述第一转臂的内侧安装有第二电动推杆,所述第二转臂的一侧安装有第三电动推杆,所述第三电动推杆的一侧安装有弹簧,所述弹簧的一侧安装有超声波探头。

8.作为本实用新型再进一步的方案:所述第一齿轮与第二齿轮卡合连接,所述轴杆转动于轴杆座的内部位置处,所述传动电机通过第二齿轮与第一齿轮传动,所述移动结构通过轴杆座固定于探伤装置箱体的下侧位置处。

9.作为本实用新型再进一步的方案:所述蓄电池的输出端电性连接单片机的输入端,所述单片机的输入端电极连接传动电机的输入端,所述单片机的输出端电极连接探伤臂的输入端。

10.作为本实用新型再进一步的方案:所述卡固轮通过滑座滑动于轴杆的外端位置

处,所述固定螺钉的后端贯穿滑座挤压于轴杆的外侧位置处。

11.作为本实用新型再进一步的方案:所述第一电动推杆的上端铰接于探伤装置箱体的外侧上端位置处,所述第一转臂的上端铰接于探伤装置箱体的外侧下端位置处,所述第一电动推杆的下端铰接于第一转臂的上侧位置处,所述第一转臂与第二转臂的临近端相铰接,所述第二电动推杆的上端铰接于第一转臂的内侧位置处,所述第二电动推杆的下端铰接于第二转臂的上侧位置处。

12.与现有技术相比,本实用新型的有益效果是:本实用新型用于大型钢架焊接的无损探伤装置,为自动化检测装置,探伤过程降低人工操作的麻烦,使用过程省时省力,装置上设置有传动结构,工作效率高,设置有轮宽调节结构,设置有电磁铁吸附结构,与钢梁匹配固定后即可完成钢梁上一段距离上的焊缝探伤,能适配不同宽度钢梁上的探伤,有利于装置的适配范围,提高使用的灵活性。

附图说明

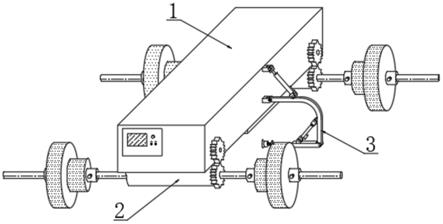

13.图1为一种用于大型钢架焊接的无损探伤装置的结构示意图;

14.图2为一种用于大型钢架焊接的无损探伤装置中的透视图;

15.图3为一种用于大型钢架焊接的无损探伤装置图2中a部分的结构示意图;

16.图4为一种用于大型钢架焊接的无损探伤装置中探伤臂的结构示意图;

17.图5为一种用于大型钢架焊接的无损探伤装置中移动结构的结构示意图。

18.图中:1、探伤装置箱体;2、移动结构;3、探伤臂;4、传动电机;5、蓄电池;6、单片机;7、电磁铁;8、第一转臂;9、第一电动推杆;10、第二转臂;11、第二电动推杆;12、第三电动推杆;13、超声波探头;14、弹簧;15、轴杆;16、轴杆座;17、卡固轮;18、第一齿轮;19、第二齿轮;20、滑座;21、固定螺钉。

具体实施方式

19.请参阅图1~5,本实用新型实施例中,一种用于大型钢架焊接的无损探伤装置,包括探伤装置箱体1,探伤装置箱体1的下侧前后端位置处均安装有移动结构2,探伤装置箱体1的一侧安装有探伤臂3,探伤装置箱体1的内部安装有传动电机4、蓄电池5与单片机6,探伤装置箱体1的下侧安装有电磁铁7,传动电机4的外端安装有第二齿轮19,移动结构2包括轴杆15,轴杆15的外表面安装有轴杆座16,轴杆15的两端位置处均安装有卡固轮17,轴杆15的外表面临近轴杆座16的位置处安装有第一齿轮18,第一齿轮18与第二齿轮19卡合连接,轴杆15转动于轴杆座16的内部位置处,传动电机4通过第二齿轮19与第一齿轮18传动,移动结构2通过轴杆座16固定于探伤装置箱体1的下侧位置处,蓄电池5的输出端电性连接单片机6的输入端,单片机6的输入端电极连接传动电机4的输入端,单片机6的输出端电极连接探伤臂3的输入端,首先,取出装置,把装置携带到使用位置处,根据钢架的宽度,卡固轮17在轴杆15的外端滑动,调节卡固轮17的距离,使卡固轮17的内侧卡到钢架上,单片机6控制电磁铁7开启,使探伤装置箱体1的下侧吸附于钢架的安装面,单片机6控制探伤臂3运行,调节探伤的位置,传动电机4运行,通过第二齿轮19传动第一齿轮18,第一齿轮18带动轴杆15在轴杆座16的内部转动,轴杆座16带动卡固轮17在钢梁上移动,超声波探头13的探测位置移动,最后,电磁铁7停止运行,取下装置,对蓄电池5进行充电。

20.在图3、4、5中:卡固轮17的两侧位置处均设置有滑座20,滑座20的外表面安装有固定螺钉21,探伤臂3包括第一转臂8,第一转臂8的下端安装有第二转臂10,第一转臂8的上侧安装有第一电动推杆9,第一转臂8的内侧安装有第二电动推杆11,第二转臂10的一侧安装有第三电动推杆12,第三电动推杆12的一侧安装有弹簧14,弹簧14的一侧安装有超声波探头13,卡固轮17通过滑座20滑动于轴杆15的外端位置处,固定螺钉21的后端贯穿滑座20挤压于轴杆15的外侧位置处,第一电动推杆9的上端铰接于探伤装置箱体1的外侧上端位置处,第一转臂8的上端铰接于探伤装置箱体1的外侧下端位置处,第一电动推杆9的下端铰接于第一转臂8的上侧位置处,第一转臂8与第二转臂10的临近端相铰接,第二电动推杆11的上端铰接于第一转臂8的内侧位置处,第二电动推杆11的下端铰接于第二转臂10的上侧位置处,根据钢架的宽度,卡固轮17在轴杆15的外端滑动,转动固定螺钉21把卡固轮17固定到轴杆15的外端,调节卡固轮17的距离,使卡固轮17的内侧卡到钢架上,单片机6控制电磁铁7开启,使探伤装置箱体1的下侧吸附于钢架的安装面,单片机6控制第一电动推杆9运行,调节第一转臂8的角度,第二电动推杆11运行,调节第二转臂10的较度,第三电动推杆12运行,把超声波探头13挤压到需要探伤的位置,弹簧14回弹自适应调节超声波探头13的放松量,传动电机4运行,通过第二齿轮19传动第一齿轮18,第一齿轮18带动轴杆15在轴杆座16的内部转动,轴杆座16带动卡固轮17在钢梁上移动,超声波探头13的探测位置移动。

21.本实用新型的工作原理是:首先,取出装置,把装置携带到使用位置处,根据钢架的宽度,卡固轮17在轴杆15的外端滑动,转动固定螺钉21把卡固轮17固定到轴杆15的外端,调节卡固轮17的距离,使卡固轮17的内侧卡到钢架上,单片机6控制电磁铁7开启,使探伤装置箱体1的下侧吸附于钢架的安装面,单片机6控制第一电动推杆9运行,调节第一转臂8的角度,第二电动推杆11运行,调节第二转臂10的较度,第三电动推杆12运行,把超声波探头13挤压到需要探伤的位置,弹簧14回弹自适应调节超声波探头13的放松量,传动电机4运行,通过第二齿轮19传动第一齿轮18,第一齿轮18带动轴杆15在轴杆座16的内部转动,轴杆座16带动卡固轮17在钢梁上移动,超声波探头13的探测位置移动,最后,电磁铁7停止运行,取下装置,对蓄电池5进行充电。

22.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1