一种浮动式刻槽机的驱动装置的制作方法

1.本实用新型涉及轨道交通维护的领域,尤其是涉及一种浮动式刻槽机的驱动装置。

背景技术:

2.火车的牵引电机大多为直流电机,直流电机上设置有换向器,换向器上开设有云母槽,云母槽的长度方向平行于直流电机的主轴的轴向。在直流电机的主轴转动时,换向器会与电刷发生摩擦,长时间摩擦后,换向器的外表面便会发生磨损,如此云母槽的深度便会变浅,进而会影响直流电机的使用。为此,直流电机在使用一段时间后,需要使用刻槽机对换向器进行铣削,使云母槽加深。

3.参照图1,刻槽机包括驱动电机(图中未示出)、主轴510以及铣刀520,主轴510同轴固定连接在驱动电机输出轴上,铣刀520同轴固定连接在主轴510上。在铣削换向器530时,需先将铣刀520伸入云母槽540中,使铣刀520的外周面侵入云母槽540的槽底,之后沿云母槽540的长度方向移动铣刀520,如此云母槽540的深度便会加深。

4.针对上述中的相关技术,发明人认为,在换向器530磨损的过程中,不仅会减小换向器530的外径,而且会使换向器530的外周面发生变形,如此云母槽540便不再平直,而是呈不规则的波浪形设置在换向器530的外周面上;因此使用铣刀520铣削换向器530的过程中,不仅仅会加深云母槽540的深度,而且会拓宽云母槽540的宽度,甚至使相邻的两条云母槽540连通,当相邻的两条云母槽540连通时,换向器530便会报废。

技术实现要素:

5.为了在铣削换向器时降低换向器报废的概率,本实用新型提供一种浮动式刻槽机的驱动装置。

6.本实用新型提供的一种浮动式刻槽机的驱动装置,采用如下的技术方案:

7.一种浮动式刻槽机的驱动装置,包括驱动电机、主轴以及浮动连接机构,所述主轴通过所述浮动连接机构与所述驱动电机的输出轴同轴连接,且所述主轴通过所述浮动连接机构沿所述主轴的轴向与所述驱动电机的输出轴滑移连接。

8.通过采用上述技术方案,在铣削换向器时,将铣刀同轴固定连接在主轴上,驱动电机通过浮动连接机构驱动主轴转动,进而带动铣刀转动;之后将铣刀伸入换向器的云母槽中,并使铣刀的外周面侵入云母槽的槽底,如此便可以对云母槽的槽底进行铣削。

9.铣刀在铣削云母槽的槽底的过程中,云母槽的两侧壁为铣刀进行导向,使铣刀沿云母槽的实际走向移动,此时铣刀带动主轴使主轴沿自身的轴向与驱动电机的输出轴发生相对滑移,减小了铣刀对云母槽侧壁的铣削量。如此降低了云母槽被拓宽的概率,更加降低了相邻的两条云母槽被铣削连通的概率,进而在铣削换向器时降低换向器报废的概率。

10.可选的,所述浮动连接机构包括与所述主轴连接的第一连接组件以及与所述驱动电机的输出轴连接的第二连接组件,所述第一连接组件与第二连接组件连接;

11.所述第一连接组件包括第一连接筒以及第一限位件,所述第一连接筒同轴套设在所述主轴上,所述主轴的外周面上开设有腰形孔,所述腰形孔的腰的长度方向与所述主轴的轴向平行,所述第一连接筒上开设有第一通孔,所述第一限位件穿设在所述第一通孔以及所述腰形孔中;所述第一限位件沿所述主轴的轴向滑动在所述腰形孔中。

12.通过采用上述技术方案,驱动电机的输出轴在转动的过程中,第二连接组件驱动第一连接筒转动,第一连接筒通过第一限位件驱动主轴转动,进而使主轴可以驱动铣刀转动;在主轴受到轴向力时,第一限位件可在主轴上的腰形孔中滑动,进而使主轴可与第一连接筒发生相对移动。

13.可选的,所述第一限位件为弹性圆柱销,所述弹性圆柱销的外周面与所述第一通孔的内周面抵紧。

14.通过采用上述技术方案,弹性圆柱销穿设在第一通孔中后会抵紧在第一通孔的内周面上,如此弹性圆柱销不易从第一通孔以及腰形孔中脱落,提高了主轴与第一连接筒之间连接的稳定性。

15.可选的,所述主轴上设置有阻尼组件,所述阻尼组件包括第一压缩弹簧、第二压缩弹簧以及第二限位件,所述主轴靠近所述第一连接筒的一端同轴开设有盲孔,所述盲孔与所述腰形孔连通;

16.所述第一压缩弹簧穿设在所述盲孔中,且所述第一压缩弹簧的一端与所述盲孔的孔底抵接,另一端与所述第一限位件抵接;

17.所述主轴靠近所述第一连接筒的一端还开设有第二通孔,所述第二通孔的轴向垂直于所述主轴的轴向,所述第二限位件穿设在所述第二通孔中;

18.所述第二压缩弹簧穿设在所述盲孔中,且所述第二压缩弹簧的一端与所述第一限位件抵接,另一端与所述第二限位件抵接。

19.通过采用上述技术方案,在铣削换向器的过程中,弹性圆柱销在第一压缩弹簧与第二压缩弹簧的推动作用下,具有朝腰形孔的中部移动的趋势,如此铣刀不仅能够对云母槽的槽底进行铣削,同时能够对云母槽进行微量调直,提高了铣削后的换向器的换向性能。

20.可选的,所述第一连接筒罩设在所述第二通孔上。

21.通过采用上述技术方案,第二限位件不易从第二通孔中脱出,使得第二压缩弹簧可以保持对第一限位件压力,进而提高了第一限位件的初始位置的精度;而且在铣刀对云母槽进行铣削时,可以提高调直的精度。

22.可选的,所述阻尼组件还包括第一压块、第二压块、第三压块以及第四压块,所述第一压块、第二压块、第三压块以及第四压块均穿设在所述盲孔中,所述第一压块设置在所述第一压缩弹簧与所述盲孔的孔底之间,所述第二压块设置在所述第一压缩弹簧与所述第一限位件之间,所述第三压块设置在所述第二压缩弹簧与所述第一限位件之间,所述第四压块设置在所述第二压缩弹簧与所述第二限位件之间。

23.通过采用上述技术方案,第一压块与第二压块的设置,使第一压缩弹簧的有效长度更加稳定,提升了第一压缩弹簧提供弹性的稳定性;第三压块与第四压块的设置,使第二压缩弹簧的有效长度更加稳定,提升了第二压缩弹簧提供弹性的稳定性;在铣刀对云母槽进行铣削时,提高了调直的精度。

24.可选的,所述第二连接组件包括第二连接筒,所述第二连接筒同轴套设在所述驱

动电机的输出轴上,且所述第二连接筒与所述驱动电机的输出轴固定连接,所述第二连接筒与所述第一连接筒同轴固定连接。

25.通过采用上述技术方案,驱动电机的输出轴转动驱动第二连接筒转动,第二连接筒再驱动第一连接筒转动,第一连接筒再通过第一限位件驱动主轴转动;由于第二连接筒套设在驱动电机的输出轴上,第一连接筒套设在主轴上,提高了驱动电机的输出轴与主轴之间的同轴度,进而提高了铣削精度。

26.可选的,所述第二连接组件还包括紧定螺钉,所述紧定螺钉螺纹连接在所述第二连接筒上,所述紧定螺钉还与所述驱动电机的输出轴抵接。

27.通过采用上述技术方案,通过使用紧定螺钉将第二连接筒连接在驱动电机的输出轴上后,使的第二连接筒与驱动电机的输出轴之间不仅可以传递周向力还可传递周向力,降低了第二连接筒与驱动电机的输出轴脱落的概率;而且使用紧定螺钉将第二连接筒连接在驱动电机的输出轴上时,第二连接筒与驱动电机的输出轴可保持较高的同轴度,进而使驱动电机的输出轴可与主轴保持较高的同轴度。

28.可选的,所述紧定螺钉设置有两个,两个所述紧定螺钉对称设置在所述第二连接筒轴心的两侧。

29.通过采用上述技术方案,两个紧定螺钉对称设置在第二连接筒轴心的两侧,两个紧定螺钉同时施加给驱动电机的输出轴压力,减小了驱动电机的输出轴与第二连接筒之间的偏移量,提高了驱动电机的输出轴与第二连接筒之间的同轴度。

30.可选的,所述第一连接筒与所述第二连接筒一体成型,所述第二连接筒与所述第一连接筒之间设置有倒圆角。

31.通过采用上述技术方案,使用第二连接筒带动第一连接筒转动时,减轻了第一连接筒与第二连接筒之间的应力集中现象,降低了第一连接筒与第二连接筒之间发生断裂的概率,延长了第一连接筒与第二连接筒的使用寿命,提高了第一连接筒与第二连接筒的可靠性。

32.综上所述,本实用新型包括以下至少一种有益技术效果:

33.通过浮动连接机构的设置,使主轴可沿自身的轴向与驱动电机的输出轴发生相对滑移,当云母槽的直线度较低时,可减小了铣刀对云母槽侧壁的铣削量;如此降低了云母槽被拓宽的概率,更加降低了相邻的两条云母槽被铣削连通的概率,进而在铣削换向器时降低换向器报废的概率。

34.通过阻尼组件的设置,在铣削换向器的过程中,使铣刀不仅能够对云母槽的槽底进行铣削,同时能够对云母槽进行微量调直,提高了铣削后的换向器的换向性能。

35.通过第二连接组件的设置,使驱动电机的输出轴、第一连接筒、第二连接筒以及主轴之间可保持较高的同轴度,当主轴被驱动时,降低了铣刀沿自身的径向发生跳动的概率,提高了加工精度。

附图说明

36.图1是相关技术中刻槽机铣削换向器时的示意图;

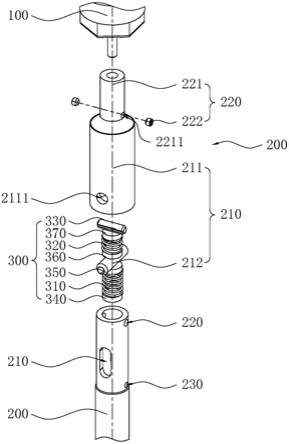

37.图2是本技术实施例的整体结构示意图;

38.图3是本技术实施例沿主轴的轴向的爆炸示意图。

39.附图标记说明:100、驱动电机;200、主轴;210、连接部;211、腰形孔;212、盲孔;213、第二通孔;214、通气孔;300、浮动连接机构;310、第一连接组件;311、第一连接筒;3111、第一通孔;312、第一限位件;320、第二连接组件;321、第二连接筒;3211、螺纹孔;322、紧定螺钉;323、倒圆角;400、阻尼组件;410、第一压缩弹簧;420、第二压缩弹簧;430、第二限位件;440、第一压块;450、第二压块;460、第三压块;470、第四压块;510、主轴;520、铣刀;530、换向器;540、云母槽。

具体实施方式

40.以下结合附图2-3对本实用新型作进一步详细说明。

41.本技术实施例提出了一种浮动式刻槽机的驱动装置。参照图2及图3,浮动式刻槽机的驱动装置包括驱动电机100、主轴200、浮动连接机构300以及阻尼组件400,浮动连接机构300包括第一连接组件310以及第二连接组件320,第一连接组件310的一端与主轴200连接,另一端与第二连接组件320连接,第二连接组件320与驱动电机100的输出轴连接,在第一连接组件310以及第二连接组件320的作用下,使主轴200与驱动电机100的输出轴保持同轴,且主轴200可沿自身的轴向与驱动电机100的输出轴相对滑动。

42.参照图3,第一连接组件310包括第一连接筒311以及两个紧定螺钉322,第一连接筒311同轴套设在驱动电机100的输出轴上,且第一连接筒311的内径与驱动电机100的输出轴的外径相同。第一连接筒311沿自身的径向开设有两个螺纹孔3211,两个螺纹孔3211对称设置在第一连接筒311轴心的两侧。一个紧定螺钉322与一个螺纹孔3211对应,紧定螺钉322螺纹连接在螺纹孔3211内,且紧定螺钉322靠近第一连接筒311轴心的一端抵紧在驱动电机100的输出轴上。

43.参照图3,第二连接组件320包括第二连接筒321以及第一限位件312,第二连接筒321与第一连接筒311同轴一体成型,且第二连接筒321的直径大于第一连接筒311,第二连接筒321与第一连接筒311之间开设有倒圆角323。

44.参照图3,主轴200靠近第一连接筒311的一端为连接部210,第二连接筒321远离第一连接筒311的一端同轴套设在连接部210上,第二连接筒321的内径与连接部210的外径相同。第二连接筒321在自身的径向上开设有第一通孔3111,连接部210在自身的径向上开设有腰形孔211,腰形孔211的腰的长度方向与连接部210的轴向平行,第一限位件312同时穿设在第一通孔3111以及腰形孔211中,且第一连接件可在腰形孔211中滑动。如此主轴200便可与驱动电机100的输出轴保持同轴设置,且主轴200可沿自身的轴向与驱动电机100的输出轴发生相对滑动。

45.参照图3,为了降低第一限位件312从腰形孔211以及第一通孔3111中脱出的概率,本技术实施例中第一限位件312为弹性圆柱销,该弹性圆柱销穿设在第一通孔3111以及腰形孔211中后,该弹性圆柱销的外周面抵紧在第一通孔3111的内周面上,如此便可降低第一限位件312沿第一通孔3111的轴向发生滑动的概率,进而降低了第一限位件312从腰形孔211以及第一通孔3111中脱出的概率。

46.参照图3,连接部210上同轴开设有盲孔212,阻尼组件400包括第一压缩弹簧410、第一压块440以及第二压块450,第一压块440、第二压块450的截面均呈圆形设置,且第一压块440、第二压块450的直径均与盲孔212的内径相同。第一压块440、第一压缩弹簧410以及

第二压块450依次穿设在盲孔212中,第一压缩弹簧410的一端与第一压块440抵紧,另一端与第二压块450抵紧,第二压块450远离第一压缩弹簧410的一端面与第一限位件312抵紧。为了便于将第一压块440插入盲孔212中,连接部210远离驱动电机100的一端开设有通气孔214,通气孔214沿连接部210的径向开设,且通气孔214与盲孔212内部连通。当第一压块440穿设在盲孔212中时,盲孔212中的空气可从通气孔214中排出。

47.参照图3,阻尼组件400还包括第二压缩弹簧420、第三压块460、第四压块470以及第二限位件430,第三压块460、第四压块470的截面均呈圆形设置,且第三压块460、第四压块470的直径均与盲孔212的内径相同。第三压块460、第二压缩弹簧420以及第四压块470依次穿设在盲孔212中,且第三压块460、第二压缩弹簧420以及第四压块470设置在第一限位件312远离盲孔212孔底的一侧。第三压块460的一端面与第一限位件312抵接,第二压缩弹簧420的一端与第三压块460抵接,另一端与第四压块470抵接。连接部210靠近驱动电机100的一端还开设有第二通孔213,第二通孔213沿连接部210的径向设置,第二限位件430穿设在第二通孔213中,且第四压块470远离第二压缩弹簧420的一端与第二限位件430抵接。

48.参照图3,为了降低第二限位件430从第二通孔213中脱出的概率,本技术实施例中第二限位件430为弹性圆柱销,该弹性圆柱销穿设在第二通孔213中后,该弹性圆柱销的外周面抵紧在第二通孔213的内周面上,而且本技术实施例中第二连接筒321罩设在第二通孔213上,如此便可降低第二限位件430沿第二通孔213的轴向发生滑动的概率,进而降低了第二限位件430从第一通孔3111中脱出的概率。

49.在初始状态时,在第一压缩弹簧410以及第二压缩弹簧420的弹力作用下,第一限位件312位移腰形孔211的中部。当第一限位件312朝远离驱动电机100的方向移动时,第一压缩弹簧410所受的压力增大,第二压缩弹簧420所受的压力减小,进而使第一限位件312具有朝驱动电机100移动的趋势;当第二限位件430朝靠近驱动电机100的方向移动时,第一压缩弹簧410所受的压力减小,第二压缩弹簧420所受的压力增大,进而使第一限位件312具有朝远离驱动电机100的方向移动的趋势。

50.本技术实施例一种浮动式刻槽机的驱动装置的实施原理为:

51.铣刀在铣削云母槽的槽底的过程中,云母槽的两侧壁为铣刀进行导向;当云母槽呈波浪形呈现在换向器上时,云母槽的侧壁会施加给铣刀轴向力,铣刀带动主轴200使主轴200沿自身的轴向与驱动电机100的输出轴发生相对滑移,进而使铣刀沿云母槽的实际走向移动。如此减小了铣刀对云母槽侧壁的铣削量,降低了云母槽被拓宽的概率,更加降低了相邻的两条云母槽被铣削连通的概率,进而在铣削换向器时降低换向器报废的概率。

52.铣刀在铣削换向器时,阻尼组件400还会间接施加给铣刀阻尼力,当铣刀朝远离驱动电机100的方向移动时,阻尼组件400会施加给铣刀朝向驱动电机100的力;当铣刀朝驱动电机100的方向移动时,阻尼组件400会施加给铣刀远离驱动电机100的力,如此铣刀便可对云母槽进行调直,以便于提高铣削后换向器的换向性能。

53.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1