一种两刃球刀的制作方法

1.本实用新型涉及刀具技术领域,尤其是涉及一种两刃球刀。

背景技术:

2.铣刀,是用于铣削加工的、具有一个或多个刀齿的旋转刀具。工作时各刀齿依次间歇地切去工件的余量。铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面和切断工件等。现有技术中,端刃呈球形的刀具存在以下缺陷:端刃进刀时,端刃的切屑部容易出现磨损,从而影响加工精度,导致被铣削的产品上出现多段纹路。

技术实现要素:

3.本实用新型的目的是在于提供一种两刃球刀,其加工精度高,有利于减少被铣削的产品上出现纹路。

4.为实现上述目的,本实用新型的技术方案如下:

5.一种两刃球刀,包括刀杆,所述刀杆的一端设有刀头,所述刀头的外侧壁设有两个周刃,两个所述周刃从所述刀头的连接端螺旋延伸至所述刀头的切屑端,所述刀头的切屑端设有与周刃连接的切屑面呈球形的端刃,两个所述周刃之间成型有两个排屑槽,两个所述排屑槽一侧分别设有朝向切屑旋转方向的耐磨结构,两个所述耐磨结构分别位于所述刀头的切屑端。

6.优选的,所述耐磨结构包括多个沿端刃的切屑面的球形边缘依次连接的螺旋前刀面,多个所述螺旋前刀面的螺旋角度由内至外逐渐减小。

7.优选的,所述耐磨结构包括位于所述刀头的切屑端的凸刃,所述凸刃包括由内至外依次连接的负前角、正前角。

8.优选的,所述刀头的前端设有横刃,两个所述端刃通过所述横刃连接。

9.优选的,所述横刃的厚度为所述刀头刃径的1-2%。

10.更优选的,所述横刃的厚度为所述刀头刃径的1.5%。

11.优选的,所述排屑槽的表面设有刻背。

12.优选的,所述刻背设有两个,两个所述刻背呈螺旋状且异面连接。

13.优选的,所述端刃的切屑面与所述周刃的外侧面连接。

14.优选的,所述端刃的切屑面与所述周刃的外侧面通过砂轮的同一端面磨削加工。所述端刃的切屑面、周刃的外侧面通过一刀联磨实现连接,即加工砂轮的一端面沿端刃的切屑面、周刃的外侧面依序进刀。

15.优选的,所述端刃的半径为r,所述端刃的加工精度为r

±

0.0025-0.004mm。

16.更优选的,所述端刃的半径为r,所述端刃的加工精度为r

±

0.003mm。

17.本实用新型的有益效果在于:通过刀头切屑端的耐磨结构,提高端刃的耐磨性,延缓端刃的切屑端出现磨损的速度,从而提高加工精度,在端刃的切屑端没有出现磨损、缺口的情况下,可减少被铣削的产品上出现刀纹纹路的情况。

18.本实用新型还包括以下优点:(1)通过螺旋前刀面的螺旋角度由内至外逐渐减小,可抑制前端因磨损而变形,进一步提高加工精度;(2)通过凸刃提高刀头切屑端的锋利度,减少因磨削而柔钝的情况;(3)通过前端的横刃可抑制震动,防止崩刀;(4)通过刻背设计,提高头的刚性,进一步提高加工的精度;(5)端刃的切屑面与所述周刃的外侧面通过砂轮的同一端面磨削加工,与现有技术的砂轮点磨削相比,可减少端刃的切屑面与所述周刃的外侧面的砂轮纹路,使得切屑面的光洁度更高,进而提高刀具的使用寿命;(6)端刃的加工精度为r

±

0.0025-0.004mm,进一步提高加工精度。

19.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

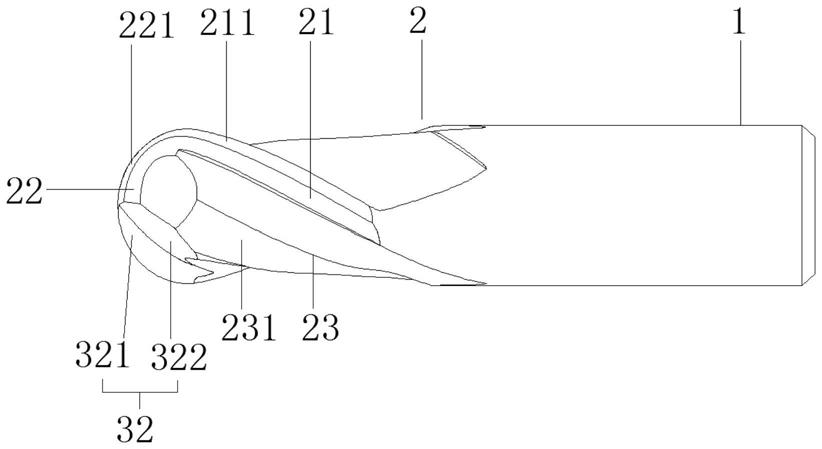

21.图1为本实用新型中的一种两刃球刀的侧视图;

22.图2为本实用新型中的一种两刃球刀的俯视图;

23.图3为图2中a处的局部放大图。

24.图中所示:1-刀杆;

25.2-刀头,21-周刃,211-周刃的外侧面211,22-端刃,221-端刃的切屑面221,23-排屑槽,231-刻背,24-横刃;

26.3-耐磨结构,31-螺旋前刀面,32-凸刃,321-负前角,322-正前角。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.请参阅图1-图3,本实用新型中,一种两刃球刀,包括刀杆1,所述刀杆1的一端设有刀头2,所述刀头2的外侧壁设有两个周刃21,两个所述周刃21从所述刀头2的连接端螺旋延伸至所述刀头2的切屑端,所述刀头2的切屑端设有与周刃21连接的切屑面呈球形的端刃22,两个所述周刃21之间成型有两个排屑槽23,两个所述排屑槽23一侧分别设有朝向切屑旋转方向的耐磨结构3,两个所述耐磨结构3分别位于所述刀头2的切屑端。

29.优选的,所述耐磨结构3包括多个沿端刃的切屑面221的球形边缘依次连接的螺旋前刀面31,多个所述螺旋前刀面31的螺旋角度由内至外逐渐减小;通过螺旋前刀面31的螺旋角度由内至外逐渐减小,可抑制前端因磨损而变形,进一步提高加工精度。

30.优选的,所述耐磨结构3包括位于所述刀头2的切屑端的凸刃32,所述凸刃32包括由内至外依次连接的负前角321、正前角322;通过凸刃32提高刀头2切屑端的锋利度,减少因磨削而柔钝的情况。

31.优选的,所述刀头2的前端设有横刃24,两个所述端刃22通过所述横刃24连接;通过前端的横刃24可抑制震动,防止崩刀。

32.本实用新型中,所述横刃24的厚度为所述刀头2刃径的1-2%;可提高刀头2的前端的切屑力。

33.本实施例中,所述横刃24的厚度为所述刀头2刃径的1.5%;刀头2的前端的切屑力较佳。

34.优选的,所述排屑槽23的表面设有刻背231;通过刻背231设计,提高头的刚性,进一步提高加工的精度。

35.优选的,所述刻背231设有两个,两个所述刻背231呈螺旋状且异面连接;进一步提高排屑槽23的排屑性能。

36.优选的,所述端刃的切屑面221与所述周刃的外侧面211连接;端刃的切屑面221与所述周刃的外侧面211通过砂轮的同一端面磨削加工,与现有技术的砂轮点磨削相比,可减少端刃的切屑面221与所述周刃的外侧面211的砂轮纹路,使得切屑面的光洁度更高,进而提高刀具的使用寿命。

37.优选的,所述端刃的切屑面221与所述周刃的外侧面211通过砂轮的同一端面磨削加工。所述端刃的切屑面221、周刃的外侧面211通过一刀联磨实现连接,即加工砂轮的一端面沿端刃的切屑面221、周刃的外侧面211依序进刀。

38.本实用新型中,所述端刃22的半径为r,所述端刃22的加工精度为r

±

0.0025-0.004mm;进一步提高加工精度。

39.本实施例中,所述端刃22的半径为r,所述端刃22的加工精度为r

±

0.003mm。

40.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1