钻油缸接头分度孔的工装的制作方法

1.本实用新型涉及一种钻油缸接头分度孔的工装,属于油缸接头加工治具技术领域。

背景技术:

2.目前,在加工油缸接头类零件分度孔的常用方式是用分度盘或四轴加工;当使用分度盘加工时,同样需要装夹,但分度盘分度时一是效率低,二是分度盘分度时很容易数错圈数或孔位数而导致分度误差,进而导致加工零件精度不稳定;当使用四轴加工时效率提高了,但零件的加工成本也相应增加,加工后的零件价格竟争力下降。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种钻油缸接头分度孔的工装,在满足零件分度孔加工精度的要求下提高生产效率,降低加工成本。

4.本实用新型解决其技术问题所采用的技术方案是:钻油缸接头分度孔的工装,包括定位座、定位板和压紧螺栓;定位板的两个大面分别设定为第一平面和第二平面,定位座的背面和正面分别设定为第三平面和第四平面,定位座上设置有贯穿第三平面和第四平面的安装通孔,第二平面和第三平面相贴合后,由安装通孔和第二平面组合构成工件安装定位腔,且第一平面和第四平面相平行;以安装通孔的轴线作为参照,安装通孔的内壁通过间隙槽与定位座的外周面相连通,定位座在间隙槽一侧的部位设置为压板,在间隙槽另一侧的对应部位设置为连接座,压板上设置有供压紧螺栓穿过的螺栓孔,连接座上设置有与压紧螺栓适配的连接孔;安装通孔的侧壁设置有压紧形变部;定位座的外周面设置有第一钻孔基面和第二钻孔基面,第一钻孔基面和第二钻孔基面之间形成设定夹角,第一钻孔基面和第二钻孔基面上分别设置有与工件安装定位腔相连通的钻头过孔。

5.进一步的是:安装通孔的内壁包括工件径向定位面和随形定位腔。

6.进一步的是:定位座的外周面包括呈矩形布置的顶面、左侧面、底面和右侧面,定位座的顶面在靠近右侧面的一端设置有下沉的台阶面,该台阶面的水平段即为压板的上表面,间隙槽布置于定位座的右侧面;压紧形变部布置于定位座的左侧面。

7.进一步的是:第一钻孔基面布置于定位座的左侧面,第二钻孔基面布置于定位座的顶面。

8.进一步的是:定位座的左侧面和顶面之间设置有倒角面,第一钻孔基面布置于定位座的上述倒角面,第二钻孔基面布置于定位座的顶面。

9.进一步的是:定位座的左侧面和底面之间设置有倒角面,第一钻孔基面布置于定位座的上述倒角面,第二钻孔基面布置于定位座的顶面。

10.进一步的是:第一钻孔基面布置于定位座的底面,第二钻孔基面布置于定位座的顶面。

11.进一步的是:钻头过孔内嵌套有定位钻套。

12.本实用新型的有益效果是:在实际使用时,由定位板的内表面实现工件的轴向定位,由安装通孔的内壁实现工件的径向定位,通过间隙槽结合压紧形变部实现工件的可靠装夹。定位座和定位板上设计有装夹定位平面,可利用虎钳实现工装整体的快速装夹和精确定位。定位座上根据油缸接头的分度孔夹角预设了两个钻孔基面和对应的钻头过孔,工件一次性装夹即可完成两个分度孔的加工,在满足零件分度孔加工精度的要求下提高了生产效率,降低了加工成本。

附图说明

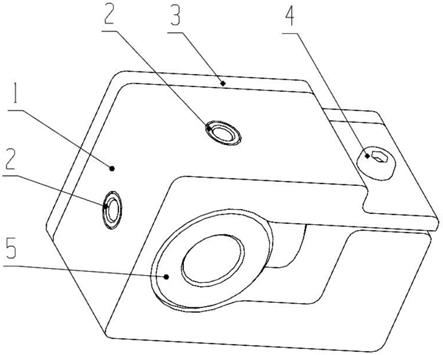

13.图1是本实用新型的工艺装置带零件的使用示意图;

14.图2是本实用新型的工艺装置不带零件的使用示意图;

15.图3是图2在另一视角的示意图;

16.图中标号:定位座1,定位钻套2,定位板3,压紧螺栓4,工件5,第一平面301,第二平面302,第三平面101,第四平面102,安装通孔103,间隙槽104,压板105,连接座106,压紧形变部107,第一钻孔基面108,第二钻孔基面109,工件径向定位面110,随形定位腔111,第五平面112,第六平面113,第七平面114。

具体实施方式

17.下面结合附图对本实用新型进一步说明。

18.如图1至图3所示,本实用新型包括定位座1、定位板3和压紧螺栓4;定位板3的两个大面分别设定为第一平面301和第二平面302,定位座1的背面和正面分别设定为第三平面101和第四平面102,定位座1上设置有贯穿第三平面101和第四平面102的安装通孔103,第二平面302和第三平面101相贴合后,由安装通孔103和第二平面302组合构成工件安装定位腔,且第一平面301和第四平面102相平行;以安装通孔103的轴线作为参照,安装通孔103的内壁通过间隙槽104与定位座1的外周面相连通,定位座1在间隙槽104一侧的部位设置为压板105,在间隙槽另一侧的对应部位设置为连接座106,压板105上设置有供压紧螺栓4穿过的螺栓孔,连接座106上设置有与压紧螺栓4适配的连接孔;安装通孔103的侧壁设置有压紧形变部107;定位座1的外周面设置有第一钻孔基面108和第二钻孔基面109,第一钻孔基面108和第二钻孔基面109之间形成设定夹角,第一钻孔基面108和第二钻孔基面109上分别设置有与工件安装定位腔相连通的钻头过孔。在实施时,由定位板3的内表面(即第二平面302)实现工件5的轴向定位,由安装通孔103的内壁实现工件的径向定位,通过间隙槽104结合压紧形变部107实现工件5的可靠装夹。可以理解的是,压紧形变部107的弹性变形引起的误差需在钻孔基面上的孔位置度要求的允许范围内,利用其薄壁弹形变形及设置的间隙槽104压持工件5。工装整体可由虎钳进行装夹定位,相平行的第一平面301和第四平面102可作为虎钳的装夹定位基准,有效保证加工精度。

19.为了提高装夹工件5的结构可靠性,安装通孔103的内壁包括工件径向定位面110和随形定位腔111。工件径向定位面110对工件5起径向定位作用,再配合第二平面302对工件5的轴向定位作用,即可实现对工件5的定心,而随形定位腔111则可起到防止工件5旋转的作用,随形定位腔111通常优选设置在与间隙槽104相连通的位置,随形定位腔111包括两个定位平面(第五平面112、第六平面113),其中一个用于限制工件5往顺时针方向旋转,另

一个用于限制工件5往逆时针方向旋转。

20.为了便于加工和装夹定位,定位座1优选设计为长方体的主体结构,具体地,以安装通孔103的轴线作为参照,定位座1的外周面包括呈矩形布置的顶面、左侧面、底面和右侧面,定位座1的顶面在靠近右侧面的一端设置有下沉的台阶面,该台阶面的水平段即为压板105的上表面,间隙槽104布置于定位座1的右侧面;压紧形变部107布置于定位座1的左侧面。定位座1的底面(即第七平面114)、第一平面301和第四平面102共同作为虎钳的装夹定位基准,进一步有效保证加工精度。定位座1顶部设置的台阶面一方面可以方便压紧螺栓4压紧工件,另外一方面还可以作为定位基面的避让面。

21.本实用新型对任意角度的钻油缸接头分度孔均可适用,以最常见的90

°

分度孔为例,优选布置方式如下:第一钻孔基面108布置于定位座1的左侧面,第二钻孔基面109布置于定位座1的顶面。

22.对于小于90

°

的分度孔,优选布置方式如下:定位座1的左侧面和顶面之间设置有倒角面,第一钻孔基面108布置于定位座1的上述倒角面,第二钻孔基面109布置于定位座1的顶面。

23.对于大于90

°

、小于180

°

的分度孔,优选布置方式如下:定位座1的左侧面和底面之间设置有倒角面,第一钻孔基面108布置于定位座1的上述倒角面,第二钻孔基面109布置于定位座1的顶面。

24.对于180

°

的分度孔,优选布置方式如下:第一钻孔基面108布置于定位座1的底面,第二钻孔基面109布置于定位座1的顶面。

25.采用上述布置方式,定位座1的外轮廓面易于加工,并且也便于钻孔基面的定位。

26.在具体实施时,首先使得第二钻孔基面109处于水平状态,钻第一个分度孔,然后旋转工装整体,使得第一钻孔基面108处于水平状态,钻第二个分度孔,即完成分度孔加工。定位座1上根据油缸接头的分度孔夹角预设了两个钻孔基面和对应的钻头过孔,工件一次性装夹即可完成两个分度孔的加工,在满足零件分度孔加工精度的要求下提高了生产效率,降低了加工成本。为保护工装不受损坏,有效保证工装的使用寿命,钻头过孔内嵌套有定位钻套2。

27.以最常见的90

°

分度孔为例,本实用新型在使用时,优选按照如下步骤进行:首先松开压紧螺栓4,然后将工件5装入定位座1中,使工件5通过工件径向定位面110和轴向定位面(第二平面302)完成定心,再通过随形定位腔111(第五平面112、第六平面113)完成旋转方向定位。然后拧紧压紧螺栓4,通过压紧形变部107的薄壁弹性变形完成工装的卸和装。装好工件5之后,通过定位座1的底面(即第七平面114)、第一平面301和第四平面102共同作为虎钳的装夹定位基准,用虎钳装夹工装进行两个分度孔的加工。具体地,工装的定位板3与工件5的轴向定位面贴合进行轴向定位,定位座1上的工件径向定位面110与工件5的径向通过公差配合设置准确完成工件的定心,第一钻孔基面108布置于定位座1的左侧面,第二钻孔基面109布置于定位座1的顶面,通过工装加工保证互为90

°

,并通过定位座1的底面(即第七平面114)、第一平面301和第四平面102共同作为虎钳的装夹定位基准实现快速装夹,以保证有足够的分度精度和效率。本实用新型适用于批量加工带有圆柱类形状的油缸接头分度孔加工,在确保零件分度孔加工精度的要求下提高了生产效率,从而降低了加工成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1