数控车床自动接料装置的制作方法

1.本实用新型涉及数控车床设备技术领域,具体涉及数控车床自动接料装置。

背景技术:

2.现有技术的数控车床,在执行切削加工作业时,操作者先将需待加工工件安装在卡盘上,再装上对应的刀具,设定好加工参数后,合上数控车床的切削区域安全门,数控车床即可按照要求执行切削加工作业,加工作业完成后,卡盘自动释放工件,工件自由下落到卡盘下的接料槽内,由于加工完成后的工件表面仍然附着有碎屑,这些碎屑随接料槽一起进入接料装置的传送机构内,不仅影响传送机构的寿命,而且后期还要对工件上的碎屑进行清理,影响了生产效率。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供数控车床自动接料装置。

4.根据本技术实施例提供的技术方案,数控车床自动接料装置,包括车床本体,所述车床本体的控制箱上设置有卡盘,所述车床本体的槽体上固设有第一电机,所述车床本体的槽体内设置有丝杆,所述丝杆一端与所述第一电机的输出端固接,另一端转动连接在所述车床本体上,所述丝杆垂直于所述车床本体的控制箱,所述第一电机和出料口位于所述车床本体的同一侧壁上,所述车床本体的槽体上开设有出料口,接料机构,所述接料机构包括支撑板和接料槽,所述支撑板通过螺纹转动套设在所述丝杆上,所述接料槽倾斜设置,所述接料槽两端均为开放结构,所述接料槽的底板上开设有滤孔,所述支撑板上开设有通槽,所述支撑板上固接有第二电机,所述第二电机的输出端固接有转盘,所述转盘和第二电机同轴,所述转盘上固设有第一轴销,所述第一轴销和转盘不同轴,所述第一轴销上转动连接有连杆,所述接料槽一端固设有连接块,所述连接块穿过所述通槽并与其滑动连接,所述连接块上固设有第二轴销,所述第二轴销与所述连杆另一端转动连接,所述接料槽另一端两侧壁上开设有滑槽,所述接料槽另一端顶部固设有固定板,所述固定板上固设有气缸,所述滑槽内滑动连接有挡料板,所述气缸的活塞杆与所述挡料板固接,传送机构,所述传送机构固设在所述车床本体槽体的底部。

5.所述通槽的中轴线和支撑板的中轴线位于同一竖直面上,所述第二电机位于所述通槽的正下方。

6.所述挡料板两端固设有滑块。

7.所述传送机构对准所述出料口并穿过所述出料口,所述接料槽低端这端对准所述传送机构。

8.综上所述,本技术的有益效果:本实用新型通过接料槽的振动可以使工件表面的碎屑和工件分离开,碎屑不会随着工件一起进入传送机构,后期也不再需要花费人力物力对工件表面的碎屑进行清理,提高了生产效率。

附图说明

9.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

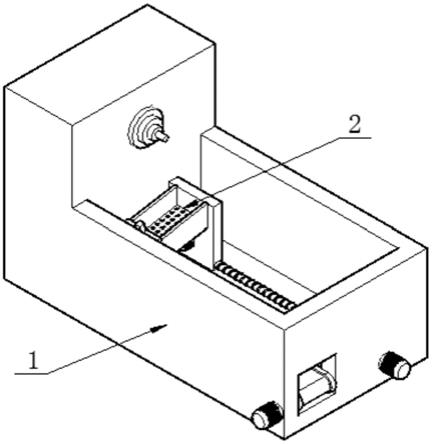

10.图1为本实用新型结构图;

11.图2为本实用新型俯视图;

12.图3为本实用新型车床体结构图;

13.图4为本实用新型接料机构结构图一;

14.图5为本实用新型接料机构结构图二;

15.图6为本实用新型支撑板结构图;

16.图7为本实用新型接料槽结构图。

17.图中标号:车床本体-1,卡盘1.1,第一电机-1.2,丝杆-1.3,出料口-1.4,接料机构-2,支撑板-2.1,通槽-2.1.1,第二电机-2.1.2,转盘-2.1.3,第一轴销-2.1.4,连杆-2.1.5,接料槽-2.2,连接块-2.2.1,第二轴销-2.2.2,滑槽-2.2.3,固定板-2.2.4,气缸-2.2.5,挡料板-2.2.6,传送机构-3;

具体实施方式

18.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

19.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

20.如图1-2所示,数控车床自动接料装置,包括车床本体1、接料机构2和传送机构3,所述接料机构2通过螺纹转动套设在所述车床本体1的丝杆上,所述传送机构3固设在所述车床本体1槽体的底部。

21.如图3所示,所述车床本体1的控制箱上设置有卡盘1.1,所述车床本体1的槽体上固设有第一电机1.2,所述车床本体1的槽体内设置有丝杆1.3,所述丝杆1.3一端与所述第一电机1.2的输出端固接,另一端转动连接在所述车床本体1上,所述车床本体1的槽体上开设有出料口1.4。所述传送机构3对准所述出料口1.4并穿过所述出料口1.4,所述接料槽2.2低端这端对准所述传送机构3。所述丝杆1.3垂直于所述车床本体1的控制箱,所述第一电机1.2和出料口1.4位于所述车床本体1的同一侧壁上。

22.如图4所示,所述接料机构2包括支撑板2.1和接料槽2.2,所述支撑板2.1和接料槽2.2之间活动连接。所述接料槽2.2倾斜设置,所述接料槽2.2两端均为开放结构,所述接料槽2.2的底板上开设有滤孔。所述支撑板2.1通过螺纹转动套设在所述丝杆1.3上。

23.如图5-6所示,所述支撑板2.1上开设有通槽2.1.1,所述支撑板2.1上固接有第二电机2.1.2,所述第二电机2.1.2的输出端固接有转盘2.1.3,所述转盘2.1.3和第二电机2.1.2同轴,所述转盘2.1.3上固设有第一轴销2.1.4,所述第一轴销2.1.4和转盘2.1.3不同轴,所述第一轴销2.1.4上转动连接有连杆2.1.5。所述通槽2.1.1的中轴线和支撑板2.1的中轴线位于同一竖直面上,所述第二电机2.1.2位于所述通槽2.1.1的正下方。

24.如图7所示,所述接料槽2.2一端固设有连接块2.2.1,所述接料槽2.2另一端两侧

壁上开设有滑槽2.2.3,所述接料槽2.2另一端顶部固设有固定板2.2.4,所述固定板2.2.4上固设有气缸2.2.5,所述滑槽2.2.3内滑动连接有挡料板2.2.6,所述气缸2.2.5的活塞杆与所述挡料板2.2.6固接,所述连接块2.2.1穿过所述通槽2.1.1并与其滑动连接,所述连接块2.2.1上固设有第二轴销2.2.2,所述第二轴销2.2.2与所述连杆2.1.5另一端转动连接。所述挡料板2.2.6两端固设有滑块。

25.当加工完工件后,卡盘自动释放工件,此时,车床本体上的第一电机启动,带动丝杆转动,将接料机构移动至卡盘下面,被释放的工件落入接料槽内,然后支撑板上的第二电机启动,第二电机转动带动转盘转动,转盘转动带动连杆上下运动,进而带动接料槽上下运动,接料槽上下运动的过程中对工件产生振动,并使工件表面的碎屑从滤孔落下,随后启动气缸,气缸带动挡料板向上运动,使工件落入传送机构,并从车床机体上开设的出料口排出。

26.以上描述仅为本技术的较佳实施例以及对所运用技术原理等方案的说明。同时,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1