一种用于70%低地板项目轮对压装装置的制作方法

1.本实用新型涉及转向架制造工艺系统,尤其涉及一种用于70%低地板项目轮对压装装置。

背景技术:

2.轨道车辆转向架轮对中车轮大部分为刚性车轮(详见图1),而70%低地板项目的轮对中车轮采用了弹性车轮(详见图2),目前轨道车辆转向架轮对的组装采用了冷压或者热装等工艺,因70%低地板项目车轮采用了弹性车轮,在轮辋与轮毂之间有导电橡胶,所以采用冷压工艺,并且压装技术标准执行了en13260标准。

3.对于目前大多数地铁轨道车辆的轮轴压装,多数采用了冷压工艺,压装过程中通过人工踩线尺方式(详见图3)或者设备检测系统自动控制车轮压装位置完成车轮压装(详见图4),车轮压装合格的标准是轮对内侧距、轮位差、压力曲线均满足技术要求。

4.普通轮对压装机5的工作原理(详见图3):先将车轴1放置在普通轮对压装机5上支架上,通过测量尺利用车轴1两端防尘板座的基准面画出在车轴1轴身上画出中心线,将尼龙套7套在车轴1的轴颈两端,在车轴1轮座上涂抹植物油润滑剂,通过起重设备将刚性车轮2预挂在轴颈尼龙套7上,然后将踩线尺6按照图3放置并通过人工把持,启动普通压力机,随着液压缸向左移动,车轴1随之踩线尺6相对向右移动,待踩线尺6端部到达车轴1中心线,通过人工脚踩开关,停止移动,完成一侧车轮压装,将轮对及支架旋转180

°

后,并参照上述过程完成另一侧车轮压装。

5.数控轮对压装机8的原理(详见图4):先将车轴1放置在数控轮对压装机8上移动支架上,将定位衬套11套在车轴1两端的轴颈上,将尼龙套7套在车轴1定位衬套11上,在车轴1轮座上涂抹植物油等润滑剂;通过数控压力机的液压顶尖装置19中测量系统利用定位衬套11长度以及车轴1防尘板座基准面尺寸能够准确定位车轴1中心,并通过数控轮对压装机8自身程序系统控制液压系统轴端顶尖移动,自动将车轴1中心与数控轮对压装机8及设备中心重合,启动数控轮对压装机8预先编制的压装程序,通过数控轮对压装机8的挡板12移动开始压装车轮,在压装过程中,数控轮对压装机8上光栅测量装置9实时监控移动车轮的位置,待车轮到达程序设定的位置,设备自动停止车轮压装,完成一侧车轮的压装,另一侧的车轮压装参照上述过程执行。

6.70%低地板项目轮对的结构特点是轴身几乎全部隐藏在齿轮箱传动系统内部,且车轴与70%低地板齿轮箱之间采用柔性连接同轴性较差,故不能采用普通压力机的方式完成车轮压装,并且随着技术不断进步,轮对压装大多数已经开始采用先进数控轮对压装机完成,车轮压装的定位精度高,效率高,输出的轮对压装曲线稳定;根据以上车轮压装技术分析,结合70%低地板项目轮对结构特点,必须通过数控轮对压装机进行车轮压装,为此需要研究数控轮对压装机的接口尺寸,研究新的压装装置和压装工艺方法,制作新的轮对压装装置,以此完成70%低地板项目轮对压装。

技术实现要素:

7.从提高产品质量和节约制造成本的层面出发,通过研究普通轮对压装机和数控轮对压装机压装原理,结合70%低地板项目轮对结构特点,研究一套适用于70%低地板车轮压装的一套专用夹具装置,利用既有的数控轮对压装机,可用于70%低地板轮对压装,提高生产效率,减少低地板项目车轮压装合格率,并提高设备利用率。

8.本实用新型目的为了能满足70%低地板项目轮对压装,则需要较好掌握数控轮对压装机工作原理及接口,根据其工作原理研究适合70%低地板的车轮压装,依据数控轮对压装机接口设计制作一种用于70%低地板项目轮对压装装置。

9.为了达到上述目的,本实用新型提供一种用于70%低地板项目轮对压装装置,包括数控轮对压装机和尼龙套,70%低地板齿轮箱及车轴组装后放在数控轮对压装机的支撑装置上,其特征在于,还包括第一定位衬套、第二定位衬套、压力环和轴端过渡头,所述的第一定位衬套内腔涂抹润滑油且安装在车轴一端的轴径上,所述的尼龙套套在第一定位衬套上且完全包裹第一定位衬套,将弹性车轮内孔涂抹润滑剂预装在所述尼龙套上,弹性车轮轮毂孔内侧贴靠在车轴轴肩,所述的压力环挂在尼龙套上且贴靠在弹性车轮的轮毂孔外侧,所述的第二定位衬套安装在靠近弹性车轮轮毂孔外侧的车轴轴径上且与第一定位衬套相贴合,所述的轴端过渡头通过螺栓固定在车轴的端部。

10.进一步的,所述的第一定位衬套的直径比弹性车轮轮毂孔内直径小且一端带有斜度。

11.进一步的,所述的第二定位衬套为呈阶梯状的空心圆柱体,直径小的一端与第一定位衬套贴合,直径大的一端与数控轮对压装机的测量环相贴合。

12.进一步的,所述的压力环直径大于挡板的开口直径。

13.进一步的,所述的轴端过渡头设有与车轴轴端的螺纹孔相匹配的孔,轴端过渡头通过螺栓与车轴轴端连接。

14.本实用新型的优点如下:1、本实用新型基于数控轮对压装机工作原理,设计并制作了一套压装装置,可以通过第一定位衬套和第二定位衬套确定车轴中心位置,并通过数控轮对压装机测量系统实时监控车轮压装过程位移,通过数控轮对压装机测量系统完成车轮压装尺寸监控,相比之前的人工踩线尺压装方式更加准确可靠。

15.2.解决了利用数控轮对压装机压装70%低地板项目车轮的难点,提高了车轮压装合格率,同时也提高了数控轮对压装机设备使用率;

16.3.此种实用新型设计,对于不能直接通过数控轮对压装机进行压装轮对,具有较好的借鉴意义。

附图说明

17.图1为轮对组装示意图;

18.图2为70%低地板项目轮对组装示意图;

19.图3为普通轮对压装机压装车轮示意图;

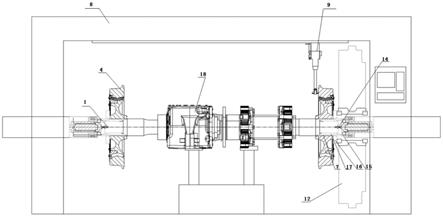

20.图4为数控轮对压装机压装车轮示意图;

21.图5为数控轮对压装机液压顶尖装置图;

22.图6为数控轮对压装70%低地板项目车轮示意图;

23.图7为70%低地板项目轮对压装爆炸图;

24.图8为轴端过渡头的结构示意图;

25.图9为压力环的结构示意图;

26.图10为第一定位衬套的主视图;

27.图11为图10的a-a剖视图;

28.图12为第二定位衬套的主视图;

29.图13为图12的b-b剖视图。

30.图中:1-车轴;2-刚性车轮;3-齿轮箱;4-弹性车轮;5-普通轮对压装机;6-踩线尺;7-尼龙套;8-数控轮对压装机;9-光栅测量装置;10-液压顶尖;11-定位衬套;12-挡板;13-测量环;14-轴端过渡头;15-第二定位衬套;16-压力环;17-第一定位衬套;18-70%低地板齿轮箱;19-液压顶尖装置。

具体实施方式

31.为了保证数控轮对压装机能够完成70%低地板轮对压装,需要解决以下问题:

32.1.参照图5,现有的数控轮对压装机8的液压顶尖装置19的尺寸大于70%低地板防尘板座的尺寸和车轮轮毂孔的尺寸,无法参照现有数控轮对压装机压装车轮中的定位衬套11进行制作,需要重新制作新的定位衬套11;

33.2.现有的数控轮对压装机8的挡板12尺寸远远大于70%低地板的车轮轮毂的尺寸,需要解决挡板12能够压装70%低地板车轮的问题;

34.3.70%低地板车轴1以及轴颈较短,需要解决能够通过原有数控轮对压装机8液压顶尖10结构将70%低地板车轴1夹紧的问题。

35.参照图8,70%低地板项目车轴1比其他项目车轴短,为了保证数控轮对压装机8的液压顶尖10不损伤车轴1的中心口,通过设计制作的轴端过渡头14延长车轴1总体长度,解决70%低地板比其他车辆车轴短,通过既有的液压顶尖10夹紧轮对;并且将轴端过渡头14安装在车轴1轴端,保证轴端过渡头14的三孔与车轴1轴端的3个螺纹孔对正,并通过3个螺栓将轴端过渡头14固定在车轴1轴端上。

36.参照图9,70%低地板项目车轮轮毂孔尺寸比其他项目车轮轮毂孔尺寸小,无法使用数控轮对压装机既有的挡板12,需要设计制作的压力环16来实现通过数控轮对压装机上既有的挡板12压装车轮;常规车轮在压装过程中,车轮贴靠在挡板12固定,车轴1轴向移动,从而保证车轮能够压装车轴1上;70%低地板的车轮轮毂直径远远小于挡板的开口的尺寸,为了保证70%低地板车轮贴靠到挡板上,并且能够顺利传递轴向力,实现车轮压装,需要在车轮与挡板之间制作一个压力环16,用于克服车轮轮毂孔直径远远小于现有挡板的开口尺寸,从而实现轴向力的传递。

37.参照图10至图13,首先设计一种定位衬套,该定位衬套一端能够与70%低地板车轴1防尘板座基准面贴合,一端需要与数控轮对压装机8液压缸上的测量环13装置贴合,通过分析产品结构以及设备接口,如果定位衬套设计为一体,则定位衬套直径尺寸大大超出了70%低地板车轮孔内径,无法完成将车轮预装在轴颈上,不能实现车轮压装;为此需要将定位衬套分成两个定位衬套制作,通过设计制作的第一定位衬套17和第二定位衬套15来实现车轴1中心的测量,又能满足车轮预装;第一定位衬套17和第二定位衬套15按照顺序连接

在一起安装到车轴上,并通过数控轮对压装机8测量系统中的测量环13完成车轴1两端轴肩间距测量,根据车轴1轴肩间距尺寸从而确定一端车轮压装距离(即车轴中心到车轮内侧面距离);70%低地板车轮轮毂孔内径远远小于数控轮对压装机的测量环13的尺寸,为了能够保证数控轮对压装机的测量环13通过定位衬套测量70%低地板车轴1两端间距,需要将定位衬套分成两部分制作,其中第一定位衬套17的直径比车轮轮毂孔内径小,而第二定位衬套15则设计阶梯状,直径小的一端与第一定位衬套17相贴合,直径大的一端与数控轮对压装机8的测量环13相贴合。

38.参照图6和图7,基于压装装置设计制作后,为了保证压装车轮顺利完成,需要按照一定工艺方法预组装好车轮和压装装置,本实用新型专利的安装过程为:首先将70%低地板齿轮箱18及车轴1组装后放在数控轮对压装机8的支撑装置上,将第一定位衬套17内腔涂抹润滑油,安装在车轴1一端的轴径上,并且要求第一定位衬套17带有斜度的一端紧紧贴靠到车轴1轴肩上,然后将尼龙套7套在第一定位衬套17上,保证尼龙套7完全将第一定位衬套17包裹,然后将弹性车轮4内孔涂抹指定润滑剂,然后通过起重机将弹性车轮4预装在尼龙套7上,弹性车轮4轮毂孔内侧紧紧贴靠车轴1轴肩位置,然后将压力环16挂在尼龙套7上,并且压力环16紧紧贴靠到弹性车轮4轮毂孔外侧,将第二定位衬套15安装在靠近弹性车轮4轮毂孔外侧的车轴1轴径上且与第一定位衬套17相贴合,要求第二定位衬套15直径小的一端安装在轴径上,最后将轴端过渡头14通过螺栓固定在车轴1的端部。

39.车轴1的另一端按照以上步骤安装完成,然后启动数控轮对压装机8,数控轮对压装机8两端液压顶尖10的测量系统通过第一定位衬套17和第二定位衬套15能够测量出70%低地板车轴1轴肩长度,车轮压装行程将根据轴肩长度自动进行设定,然后启动数控压装程序,数控轮对压装机8两端液压顶尖10将夹紧车轴1,压装右侧弹性车轮4时,两端液压顶尖10夹紧车轴1向右移动,数控轮对压装机8的挡板12则通过压力环16将弹性车轮4固定,然后数控轮对压装机8的测量系统贴靠到弹性车轮4内侧面,开始监控弹性车轮4内侧面与车轴1轴肩相对位置,当弹性车轮4内侧面距离车轴1右轴肩达到车轴1两轴肩距离一半时,数控轮对压装机8停止压装,完成右侧弹性车轮4压装,车轴1左侧弹性车轮4压装同上述步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1