一套自动测量下料组对装置的制作方法

1.本实用新型涉及管道运输的技术领域,尤其是涉及一套自动测量下料组对装置。

背景技术:

2.目前,随着西气东输天然气管道、中缅天然气管道、中俄天然气管道等工程干线的建设投产运行,管道运输安全性高、建设速度快、经济环保等管道运输的特点为国家油气能源的输送带来了保证,但是由于管道本体失效、第三方施工和自然灾害等原因,在役管道发生破损中断的事故、事件也时有发生,在受损管道恢复时往往需要采取将旧管道切除,通过组对焊接更换新管线的方式恢复生产,旧管线切除、新管段下料组对的质量往往是制约抢修时间和焊接质量的重要因素。

3.现场抢修中,工人一般使用传统水平尺、板尺、软尺或角尺的等测量工具进行测量计算,人工手动定位出切割基准线并画出,然后操作轨道式火焰切割机进行切割作业,切割完成后使用对口器、起重设备、手持工具等配合调整完成组对工作,最后进行新旧管道的焊接工作。

4.上述中的现有技术方案存在以下缺陷:机械化自动化程度低,整体操作复杂对操作人员技术水平要求过高,同时人工测量计算下料组对效率低精度不高且耗时较长,影响组对焊接质量。

技术实现要素:

5.本实用新型的目的是提供一套自动测量下料组对装置。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.包括管道和底座,所述底座沿重力方向顶部安装安装有竖直伸缩的高度液压油缸,所述高度液压油缸电性连接有plc,所述高度高度液压油缸远离底座的一面固定设置有带动承载板平面移动的平移连接部,所述平移连接部与plc电性连接,所述平移连接部远离高度液压油缸的一面固定连接有承载板,所述承载板远离底座的一面固定设置有托举管道的若干对承接滚轮,所述管道滚动抵触承接滚轮设置,所述底座沿长度方向的边缘固定设置有若干竖直向上的承重柱,所述承重柱远离底座的一端固定设置有平行于底座的搭载板,所述搭载板和底座安装有自动扫描分析切割管道的扫描切割装置,所述搭载板远离底座的一面靠近管道接口设置有竖直的转动连接板,所述转动连接板转动连接有矫正管道接口的管口矫正器。

8.通过采用上述技术方案,高度液压油缸和平移连接部托举控制管道进行高自由度的移动,方便了切割并提高了组对效率和精度,扫描切割装置可通过前期三维激光扫描作为切割依据进行快速精准的切割操作,管口矫正器可以通过矫正管道管口形变达到提高组对精度的效果,整个操作过程机械化自动化程度高,精确高效。

9.进一步地,所述承接滚轮包括左连接柱和右连接柱,所述左连接柱和右连接柱一端与承载板远离底座的一面固定连接,所述左连接柱和右连接柱平行间隔设置,所述左连

接柱和右连接柱远离承载板的一端固定设置有滚动伺服电机,所述滚动伺服电机转动轴末端固定套设有抵触管道外壁的橡胶滚轮,所述扫描切割装置包括三维激光扫描仪和相贯线火焰切割机,所述搭载板远离底座的一面固定设置有配合相贯线火焰切割机水平移动的导轨,所述导轨上方可拆卸安装有相贯线火焰切割机,所述底座和搭载板上方固定设置有若干不同扫描角度的三维激光扫描仪,所述三维激光扫描仪、相贯线火焰切割机和滚动伺服电机电性连接有计算机工作站。

10.通过采用上述技术方案,橡胶滚轮在推举管道的同时,控制管道滚动配合相贯线火焰切割机进行高效精准的切割工作,三维激光扫描仪可全面地精确进行新旧管道断面扫描工作,保证相贯线火焰切割机进行精确有效的切割工作,新旧管道断面保持高匹配度提高组对精度。

11.进一步地,所述平移连接部包括基板、横向移动的横移板和纵向移动的纵移板,所述高度液压油缸远离底座的一面与基板固定连接,所述基板远离高度液压油缸的一面横向开设有若干横移槽,所述横移板靠近基板的一面固定设置有配合横移槽横向嵌合滑动的横移凸条,所述基板靠近横移板的一面贴近周缘固定设置有横移凸块,所述横移板靠近基板的一面固定设置有横移伺服电机,所述横移伺服电机转动轴末端固定套设有丝杆,所述丝杆横向设置穿设出横移凸块,所述横移凸块螺纹配合丝杆,所述横移板远离基板的一面纵向开设有若干纵移槽,所述纵移板靠近横移板的一面固定设置有配合纵移槽纵向嵌合滑动的纵移凸条,所述横移板靠近纵移板的一面固定贴近周缘固定设置有纵移凸块,所述纵移板靠近横移板的一面固定设置有纵移伺服电机,所述纵移伺服电机转动轴末端固定套设有丝杆,所述丝杆纵向设置穿设出纵移凸块,所述纵移板远离横移板的一面与承载板固定连接,所述plc电性连接横移伺服电机和纵移伺服电机。

12.通过采用上述技术方案,可精确控制承载板在水平面自由移动,机械化控制提高了组对精度的同时也极大提高了组对效率。

13.进一步地,所述管口矫正器呈圆环状,所述管口矫正器沿直径等分截为半圆形的左半圆板和右半圆板,所述左半圆板靠近截面的外侧壁固定设置有若干左连接板,所述右半圆板靠近截面的外侧壁 固定设置有若干右连接板,所述左连接板靠近有连接板的一面固定连接有垂直于截面的固定液压油缸,所述固定液压油缸远离左连接板的一端与右连接板固定连接,所述管口矫正器周缘固定设置有若干朝向管口矫正器圆心的矫正液压油缸,所述矫正液压油缸靠近管口矫正器圆心的一端固定设置有弧形压板,所述plc电性连接固定液压油缸和矫正液压油缸。

14.通过采用上述技术方案,管口矫正器可使用固定液压油缸张开扩大套住管道,可使用管道范围增大,然后矫正液压油缸推动弧形压板贴合管道外壁向其施加压力,矫正管道形变,有效地保证了管道保持规则的圆形,提高新旧管道之间的组对精度,从而提高新旧管道的焊接质量。

15.综上所述,本实用新型的有益技术效果为:

16.1、采用了高度液压油缸与平移连接部使管道可以进行高自由度的精确位移,从而产生提高了管道下料组对效率和精度的效果;

17.2、采用了扫描切割装置自动测量切割管道,从而产生提高管道切割效率和精度的效果;

18.3、采用了管口矫正器矫正管道的形变,从而产生提高组对精度和焊接质量的效果。

附图说明

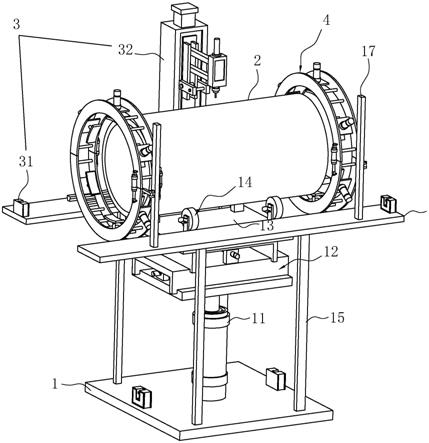

19.图1为本实用新型整体结构示意图;

20.图2为本实用新型整体结构示意图;

21.图3为本实用新型中底座及平移连接部结构示意图;

22.图4为本实用新型中底座及平移连接部爆炸结构示意图;

23.图5为本实用新型中管口矫正器结构示意图。

24.图中,1、底座;11、高度液压油缸;12、平移连接部;121、基板;122、横移板;1221、横移槽;1222、横移凸条;1223、横移凸块;1224、横移伺服电机;123、纵移板;1231、纵移槽;1232、纵移凸条;1233、纵移凸块;1234、纵移伺服电机;124、丝杆;13、承载板;14、承接滚轮;141、左连接柱;142、右连接柱;143、滚动伺服电机;144、橡胶滚轮;15、承重柱;16、搭载板;17、转动连接板;2、管道;3、扫描切割装置;31、三维激光扫描仪;32、相贯线火焰切割机;33、导轨;4、管口矫正器;41、左半圆板;411、左连接板;42、右半圆板;421、右连接板;43、固定液压油缸;44、矫正液压油缸;45、弧形压板。

具体实施方式

25.以下结合附图对本实用新型作进一步详细说明。

26.参照图1和图2,为本实用新型公开的一套自动测量下料组对装置,包括管道2和底座1,底座1沿重力方向顶部安装安装有竖直伸缩的高度液压油缸11,高度液压油缸11电性连接有plc,高度高度液压油缸11远离底座1的一面固定设置有带动承载板13平面移动的平移连接部12平移连接部12与plc电性连接,平移连接部12远离高度液压油缸11的一面固定连接有承载板13,承载板13远离底座1的一面固定设置有托举管道2的若干对承接滚轮14,管道2滚动抵触承接滚轮14设置,底座1沿长度方向的边缘固定设置有若干竖直向上的承重柱15,承重柱15远离底座1的一端固定设置有平行于底座1的搭载板16,搭载板16和底座1安装有自动扫描分析切割管道2的扫描切割装置3,搭载板16远离底座1的一面靠近管道2接口设置有竖直的转动连接板17,转动连接板17转动连接有矫正管道2接口的管口矫正器4,扫描切割装置3与承接滚轮14可电性连接外部计算机工作站,相互配合对管道2进行机械化自动化切割,plc控制的高度液压油缸11和平移连接部12托举控制管道2进行高自由度的移动,方便快速地将管道2送达到指定的作业地点,扫描切割装置3可通过前期三维激光扫描仪31作为切割依据进行快速精准的切割操作,管口矫正器4可以通过矫正管道2管口形变达到提高组对精度的效果,整个操作过程机械化自动化程度高,精确高效。

27.参照图3和图4,承接滚轮14包括左连接柱141和右连接柱142,左连接柱141和右连接柱142一端与承载板13远离底座1的一面固定连接,左连接柱141和右连接柱142平行间隔设置,左连接柱141和右连接柱142远离承载板13的一端固定设置有滚动伺服电机143,滚动伺服电机143转动轴末端固定套设有抵触管道2外壁的橡胶滚轮144,可通过控制橡胶滚轮144滚动带动管道2进行滚动,配合扫描切割装置3对管道2进行环绕切割,扫描切割装置3包括三维激光扫描仪31和相贯线火焰切割机32,搭载板16远离底座1的一面固定设置有配合

相贯线火焰切割机32水平移动的导轨33,导轨33上方可拆卸安装有相贯线火焰切割机32,导轨33搭载的相贯线火焰切割机32可通过移动位置方便地切割管道2两侧接口,大大提高了相贯线火焰切割机32的工作范围,底座1和搭载板16上方固定设置有若干不同扫描角度的三维激光扫描仪31,三维激光扫描仪31、相贯线火焰切割机32和滚动伺服电机143电性连接有计算机工作站,采用多个三维激光扫描仪31提高了对新旧管道2接口及其所处周围环境的扫描精度,有效地提高了管道2的切割精度和组对的匹配程度。

28.参照图5,管口矫正器4呈圆环状,所管口矫正器4沿直径等分截为半圆形的左半圆板41和右半圆板42,左半圆板41靠近截面的外侧壁固定设置有若干左连接板411,右半圆板42靠近截面的外侧壁 固定设置有若干右连接板421,左连接板411靠近有连接板的一面固定连接有垂直于截面的固定液压油缸43,固定液压油缸43远离左连接板411的一端与右连接板421固定连接,管口矫正器4周缘固定设置有若干朝向管口矫正器4圆心的矫正液压油缸44,矫正液压油缸44靠近管口矫正器4圆心的一端固定设置有弧形压板45,plc电性连接固定液压油缸43和矫正液压油缸44,管口矫正器4可使用固定液压油缸43张开扩大套住管道2,可使用管道2范围增大,然后矫正液压油缸44推动弧形压板45贴合管道2外壁向其施加压力,矫正管道2形变,有效地保证了管道2保持规则的圆形,提高新旧管道2之间的组对精度,从而提高新旧管道2的焊接质量,弧形压板45更加贴合管道2外壁,增大了与管道2外壁的接触面积,进一步提升矫正效果。

29.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1