摆动辗压机设备的制作方法

1.本实用新型涉及摆动辗压机设备的技术领域,特别是涉及摆动辗压机设备。

背景技术:

2.摆动辗压,也被称作旋转锻造、轨道成形,而具有这种功能的设备叫做摆动辗压机,摆动辗压是20世纪60年代发展起来的金属压力加工工艺,属于锻造生产行业中的特种锻造成形工艺。一般用于生产中小型锻件产品,特别适用于其他锻造工艺难以生产的薄而形状复杂的盘状、饼状以及法兰类的锻件生产,并且由于摆动碾压是采用连续局部加载成形的方法来生产锻件,其变形特点使得锻件成形的变形力仅为常规锻造方法变形力的1/5-1/20。此外本设备属于非冲击性锻造设备,运行中振动和噪声小,易于形成良好的工作环境。故摆动辗压在某些领域具有于无可比拟的优势。

3.然而,在实际生产实践中,国内诸多厂家生产的摆辗机,其摆头部件的常常发生损坏,一方面是摆头内部轴承易于损坏,使用寿命普遍偏低,另一方面,随着设备锻造机能的不断加强,摆头球头铜瓦磨损严重,易于造成闷车卡死等现象。而造成上述两种现象的原因,除了设备工作的环境影响因素外,最主要的原因是摆辗机摆头的结构的不合理性。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种采用了合理的摆头结构确保了设备机能一定的情况下,等效输出更大的摆动力,避免了设备出现闷车卡死等现象,同时提高了装置内部轴承的使用寿命的摆动辗压机设备。

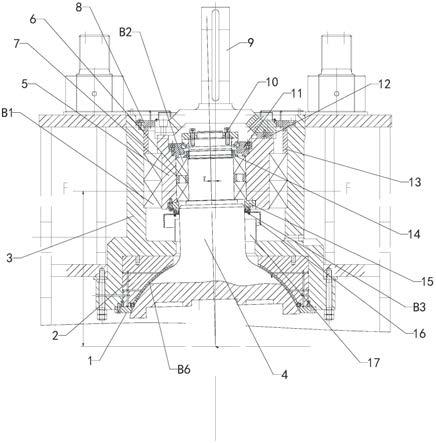

5.本实用新型的摆动辗压机设备,包括摆头基座、端盖、动力传输轴、偏心装置、摆轴装置、球面座、定位隔套、锁紧螺母、下固定端盖、第三挡盘、第四挡盘、调心滚子轴承、圆柱滚子轴承、第一密封件和第二密封件,所述的摆头基座是摆头结构的安装基体,摆头基座包括摆头基体和第一挡盘,摆头基体通过螺栓将整个摆头结构与设备机身固定至一起,球面座通过第一挡盘安装在摆头基体内 ,并且所述的动力传输轴是连接摆辗机动力输入的零件,动力传输轴一端与外界减速器的输出端相连,另一端通过螺栓与偏心套相连,偏心套的自身内孔存在偏心量,并通过键完成动力的传递从而带动偏心装置进行回转运动,所述的偏心装置包括偏心套、上轴承固定端盖、下固定端盖、内定位隔套、外定位隔套和圆柱滚子轴承,整套偏心装置通过调心滚子轴承安装至摆头基体上,而调心滚子轴承通过定位隔套和端盖实现空间定位,所述的摆轴装置由摆轴、第二挡盘和b7,摆轴上部穿过偏心套,摆轴中心线跟随偏心套内的轴承一起运动,并且摆轴的球面与球面座的球面相互配合形成球面副,摆轴的上部与圆柱滚子轴承以及内定位隔套相互配合,并通过锁紧螺母将偏心装置和摆轴装置完成定位紧固,球面副在运动过程中承受设备的轴向轧制,并且第四挡盘与摆轴连接,第四挡盘与摆头基体之间形成型腔,并且第三挡盘固定在第四挡盘上,下固定端盖固定在第三挡盘的顶端,第一密封件位于下固定端盖与第三挡盘之间,第二密封件位于摆轴与球面座之间;通过动力传输轴带动偏心套进行驱动力回转中心的旋转运动,并且由于偏

心套自身内孔存在偏心量,在偏心套上任意距离球心a高度为h的截面f-f与偏心套内孔中心线的理论交点的运动轨迹将符合图2的运动,而由于球面运动副的运动形式等效简化为铰接点,在两者的作用下,此时摆轴即可实现角度为γ的摆动运动,并且球面座与摆轴形成的球面副运动过程中承受设备的轴向轧制力,确保了设备机能一定的情况下,等效输出更大的摆动力,避免了设备出现闷车卡死等现象。

6.优选的,还包括润滑辅件,所述润滑辅件包括稀油润滑组件和浓油润滑组件;如图3所示,稀油润滑组件通过管路分为多路接入摆头内部,一部分通过端盖的润滑孔直接对调心滚子轴承进行润滑,并最终流到第四挡盘和摆头基体之间的型腔处,另一部分通过动力传输轴预留的孔圆柱滚子轴承,并最终通过下固定端盖的溢流孔流出,而且在第三挡盘的作用下,该部分的润滑稀油最终也汇聚在第四挡盘和摆头基体之间的型腔处,当润滑稀油汇聚在一起时便会通过摆头基体的润滑孔道再次流回外界室的润滑箱体,从而完成一个循环的润滑,浓油润滑组件则通过摆头基体和球面座的润滑孔道对设备的球面运动副进行全面润滑,应当说明的是由于第一密封件和第三挡盘的存在,稀油润滑的润滑油并不会和球面运动副的浓油润滑进行互混,并且第二密封件阻止了浓油油脂溢流,保护了设备运转的洁净。

7.优选的,摆头结构内部的偏心装置使用了四列可承受大径向载荷的滚动轴承,并且通过稀油润滑该四列轴承;通过稀油润滑带走因轴承滚动和环境因素带来的轴承温升,极大的提高的轴承的使用寿命。

8.优选的,摆头结构的摆轴与球面座开设了油槽;通过合理的在摆轴与球面座上开设油槽,使得极压锂基脂可以通过油路对整个球面运动副进行充分的润滑,降低了因球面副润滑不足和不全面产生的磨损。

9.优选的,摆轴与偏心套内轴承的配合位置相对于球面座球面副的球心上移;通过将摆轴与偏心套内轴承的配合位置相对于球面座球面副的球心合理上移,减小了摆轴在同等轴向载荷条件下其所需要的摆动驱动力,降低了各轴承的受力情况,提高了轴承的使用寿命。

10.与现有技术相比本实用新型的有益效果为:通过动力传输轴带动偏心套进行驱动力回转中心的旋转运动,并且由于偏心套自身内孔存在偏心量,在偏心套上任意距离球心a高度为h的截面f-f与偏心套内孔中心线的理论交点的运动轨迹将符合图2的运动,而由于球面运动副的运动形式等效简化为铰接点,在两者的作用下,此时摆轴即可实现角度为γ的摆动运动,并且球面座与摆轴形成的球面副运动过程中承受设备的轴向轧制力,确保了设备机能一定的情况下,等效输出更大的摆动力,避免了设备出现闷车卡死等现象。

附图说明

11.图1是本实用新型的摆头结构示意图;

12.图2是本实用新型的偏心轨迹示意图;

13.图3是本实用新型的润滑流向结构示意图;

14.附图中标记:1、第一挡盘;2、球面座;3、摆头基体;4、摆轴;5、偏心套;6、内定位隔套;7、外定位隔套;8、端盖;9、动力传输轴;10、第二挡盘;11、上轴承固定端盖;12、键;13、定位隔套;14、锁紧螺母;15、下固定端盖;16、第三挡盘;17、第四挡盘;b1、调心滚子轴承;b2、

圆柱滚子轴承;b3、第一密封件;b6、第二密封件;m、稀油润滑组件;n、浓油润滑组件。

具体实施方式

15.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

16.实施例1

17.包括摆头基座、端盖8、动力传输轴9、偏心装置、摆轴装置、球面座2、定位隔套13、锁紧螺母14、下固定端盖15、第三挡盘16、第四挡盘17、调心滚子轴承b1、圆柱滚子轴承b2、第一密封件b3和第二密封件b6,所述的摆头基座是摆头结构的安装基体,摆头基座包括摆头基体3和第一挡盘1,摆头基体3通过螺栓将整个摆头结构与设备机身固定至一起,球面座2通过第一挡盘1安装在摆头基体3内 ,并且所述的动力传输轴9是连接摆辗机动力输入的零件,动力传输轴9一端与外界减速器的输出端相连,另一端通过螺栓与偏心套5相连,偏心套5的自身内孔存在偏心量,并通过键12完成动力的传递从而带动偏心装置进行回转运动,所述的偏心装置包括偏心套5、上轴承固定端盖11、下固定端盖15、内定位隔套6、外定位隔套7和圆柱滚子轴承b2,整套偏心装置通过调心滚子轴承b1安装至摆头基体3上,而调心滚子轴承b1通过定位隔套13和端盖8实现空间定位,所述的摆轴装置由摆轴4、第二挡盘10和b7,摆轴4上部穿过偏心套5,摆轴4中心线跟随偏心套5内的轴承一起运动,并且摆轴4的球面与球面座2的球面相互配合形成球面副,摆轴4的上部与圆柱滚子轴承b2以及内定位隔套6相互配合,并通过锁紧螺母14将偏心装置和摆轴装置完成定位紧固,球面副在运动过程中承受设备的轴向轧制,并且第四挡盘17与摆轴4连接,第四挡盘17与摆头基体3之间形成型腔,并且第三挡盘16固定在第四挡盘17上,下固定端盖15固定在第三挡盘16的顶端,第一密封件b3位于下固定端盖15与第三挡盘16之间,第二密封件b6位于摆轴4与球面座2之间,并且还包括润滑辅件,所述润滑辅件包括稀油润滑和浓油润滑两类组件;通过动力传输轴9带动偏心套5进行驱动力回转中心的旋转运动,并且由于偏心套5自身内孔存在偏心量,在偏心套5上任意距离球心a高度为h的截面f-f与偏心套5内孔中心线的理论交点的运动轨迹将符合图2的运动,而由于球面运动副的运动形式等效简化为铰接点,在两者的作用下,此时摆轴4即可实现角度为γ的摆动运动,并且球面座2与摆轴4形成的球面副运动过程中承受设备的轴向轧制力,确保了设备机能一定的情况下,等效输出更大的摆动力,避免了设备出现闷车卡死等现象,之后稀油润滑组件m通过管路分为多路接入摆头内部,一部分通过端盖8的润滑孔直接对调心滚子轴承b1进行润滑,并最终流到第四挡盘17和摆头基体3之间的型腔处,另一部分通过动力传输轴9预留的孔圆柱滚子轴承b2,并最终通过下固定端盖15的溢流孔流出,而且在第三挡盘16的作用下,该部分的润滑稀油最终也汇聚在第四挡盘17和摆头基体3之间的型腔处,当润滑稀油汇聚在一起时便会通过摆头基体3的润滑孔道再次流回外界室的润滑箱体,从而完成一个循环的润滑,浓油润滑组件n则通过摆头基体3和球面座2的润滑孔道对设备的球面运动副进行全面润滑,应当说明的是由于第一密封件b3和第三挡盘16的存在,稀油润滑的润滑油并不会和球面运动副的浓油润滑进行互混,并且第二密封件b6阻止了浓油油脂溢流,保护了设备运转的洁净。

18.如图1至图3所示,本实用新型的摆动辗压机设备,其在工作时,首先通过动力传输

轴9带动偏心套5进行驱动力回转中心的旋转运动,并且由于偏心套5自身内孔存在偏心量,在偏心套5上任意距离球心a高度为h的截面f-f与偏心套5内孔中心线的理论交点的运动轨迹将符合图2的运动,而由于球面运动副的运动形式等效简化为铰接点,在两者的作用下,此时摆轴4即可实现角度为γ的摆动运动,并且球面座2与摆轴4形成的球面副运动过程中承受设备的轴向轧制力,确保了设备机能一定的情况下,等效输出更大的摆动力,避免了设备出现闷车卡死等现象,之后稀油润滑组件m通过管路分为多路接入摆头内部,一部分通过端盖8的润滑孔直接对调心滚子轴承b1进行润滑,并最终流到第四挡盘17和摆头基体3之间的型腔处,另一部分通过动力传输轴9预留的孔圆柱滚子轴承b2,并最终通过下固定端盖15的溢流孔流出,而且在第三挡盘16的作用下,该部分的润滑稀油最终也汇聚在第四挡盘17和摆头基体3之间的型腔处,当润滑稀油汇聚在一起时便会通过摆头基体3的润滑孔道再次流回外界室的润滑箱体,从而完成一个循环的润滑,浓油润滑组件n则通过摆头基体3和球面座2的润滑孔道对设备的球面运动副进行全面润滑,应当说明的是由于第一密封件b3和第三挡盘16的存在,稀油润滑的润滑油并不会和球面运动副的浓油润滑进行互混,并且第二密封件b6阻止了浓油油脂溢流,保护了设备运转的洁净,然后通过稀油润滑带走因轴承滚动和环境因素带来的轴承温升,极大的提高的轴承的使用寿命,并且通过合理的在摆轴4与球面座2上开设油槽,使得极压锂基脂可以通过油路对整个球面运动副进行充分的润滑,降低了因球面副润滑不足和不全面产生的磨损,同时通过将摆轴4与偏心套5内轴承的配合位置相对于球面座2球面副的球心合理上移,减小了摆轴4在同等轴向载荷条件下其所需要的摆动驱动力,降低了各轴承的受力情况,提高了轴承的使用寿命。

19.本实用新型的摆动辗压机设备,其安装方式、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施。

20.本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1