滑槽螺旋片成型工具的制作方法

1.本实用新型涉及物流设备领域,尤其是滑槽螺旋片成型工具。

背景技术:

2.螺旋滑槽是物流分拣中常用的器械,在一些结构中会采用如附图1所述的螺旋片模块来组装形成不同角度的螺旋滑槽。在实际加工时,通常需要先通过压装模具加工得到螺旋片模块中的螺旋片材,然后将螺旋片材与套筒焊接得到螺旋片模块。

3.传统的压装模具的成本较高,并且一种模具针对一种固定尺寸的螺旋片模块,很适应不同参数的螺旋片的加工要求,并且,由于要成型的形状较特殊,不宜直接将片材置入模具的型腔中定位,这也增加了片材坯料的定位难度,而定位不准导致了成型质量的降低。

4.另外,先模压得到螺旋片材,再与套筒焊接时,由于螺旋片材为特殊形状,很难进行定位,从而影响焊接精度,而且焊接时也很容易造成加工好的螺旋片材出现形变,影响质量。

技术实现要素:

5.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种滑槽螺旋片成型工具。

6.本实用新型的目的通过以下技术方案来实现:

7.滑槽螺旋片成型工具,包括相匹配的上压模及下压模,所述下压模包括设置在脚架上的螺旋支撑架,所述上压模包括与所述螺旋支撑架匹配的螺旋压装架,所述螺旋支撑架的第一端设置圆形套筒,所述圆形套筒的轴线与水平面垂直且其筒壁上斜设有进料缺口,所述螺旋支撑架的第一端伸入到所述进料缺口内,且所述螺旋支撑架的支撑面与所述进料缺口的朝向所述支撑面的第一侧壁之间保持间距。

8.优选的,所述滑槽螺旋片成型工具中,所述进料缺口的上部分为上宽下窄的楔形。

9.优选的,所述滑槽螺旋片成型工具中,所述圆形套筒的底部设置延伸到其内腔中的圆弧挡边。

10.优选的,所述滑槽螺旋片成型工具中,所述螺旋支撑架和/或所述螺旋压装架由一组成型件组装而成。

11.优选的,所述滑槽螺旋片成型工具中,所述成型件是由多个折弯片焊接而成的管件。

12.优选的,所述滑槽螺旋片成型工具中,每个所述成型件包括四个折弯片,每个折弯片包括第一直角三角板及第二直角三角板,两个第二直角三角板以它们的斜边焊接,且它们的夹角在175

°‑

180

°

之间。

13.优选的,所述滑槽螺旋片成型工具中,所述螺旋支撑架及螺旋压装架分别包括由第一端至第二端依次衔接的螺旋底架、第一侧架和第二侧架。

14.优选的,所述滑槽螺旋片成型工具中,所述螺旋压装架的下侧边设置有多个连接

板,所述连接板处可拆卸地设置有挡板。

15.本实用新型技术方案的优点主要体现在:

16.本方案使成型工具在螺旋支撑架的一端设置圆形套筒,并在圆形套筒的筒壁上形成进料缺口,可以通过圆形套筒及进料缺口对具有套筒的毛坯料进行定位,有利于保证压装质量,并且,采用这种成型工具可以先将套筒与片材坯料焊接之后再压装成型,改变了现有技术中先折弯得到螺旋片材,再与套筒焊接的惯用加工方式,避免了先压装再焊接存在的加工难度大、易使产品变形的问题。

17.本方案采用框架的形式来制作上压模和下压模,其零件均为钣金件,成本相对常规的压模要小很多,同时,可以根据需要灵活调整局部的成型件的数量、尺寸、形状及位置,从而能够适应不同的形状的螺旋片的成型要求和提高成型产品与标准螺旋曲面的吻合度,有利于改善产品质量及适用性。

18.本方案的成型件仅需采用两种折弯片即可得到,易于调整及加工实现。

附图说明

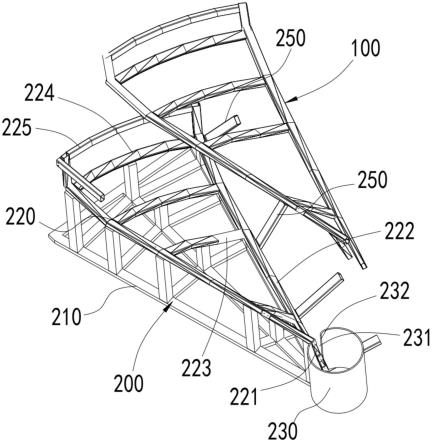

19.图1是本实用新型的背景技术中描述的螺旋片的立体图;

20.图2是本实用新型的成型工具的立体图;

21.图3是本实用新型的成型工具的俯视图;

22.图4是本实用新型的成型工具的主视图;

23.图5是本实用新型的成型工具中成型件的立体图;

24.图6是本实用新型的成型工具中下压模的立体图;

25.图7是本实用新型的成型工具中圆形套筒的立体图。

具体实施方式

26.本实用新型的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

27.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

28.下面结合附图对本实用新型揭示的滑槽螺旋片成型工具进行阐述,如附图2、附图3所示,其包括相匹配的上压模100及下压模200,所述下压模200包括设置在脚架210上的螺旋支撑架220,所述上压模100包括与所述螺旋支撑架220匹配的螺旋压装架,所述螺旋支撑架220的第一端221设置圆形套筒230,所述圆形套筒230的轴线与水平面垂直且其筒壁上斜设有进料缺口231,所述螺旋支撑架220的第一端221伸入到所述进料缺口231内,且所述螺旋支撑架220的支撑面222与所述进料缺口231的朝向所述支撑面222的第一侧壁232之间保持间距。

29.在进行压装时,将毛坯料置入到下压模200中,此时,毛坯料的安装套筒插入到所述圆形套筒230中,毛坯料的板材插入到所述进料缺口231从而实现毛坯料的定位,接着安装所述挡板260,接着上压模100的螺旋压装架缓慢向下压,使螺旋压装架及螺旋支撑架220与毛坯料的板材接触并通过它们的形状将板材压装成型,压装到位后,保压一段时间防止板材回弹变形,保压后,所述螺旋压装架上升,取出压装后的螺旋片进行后续处理即可。

30.所述螺旋支撑架220及螺旋压装架可以采用已知的螺旋片压装模具的上模和下模所具有的螺旋压装面,所述螺旋压装面的具体阐述可以根据要压装得到的螺旋片的尺寸进行适应性设计。

31.所述螺旋支撑架220及所述螺旋压装架均由一组成型件240组装而成,所述螺旋压装架的结构与所述螺旋支撑架220的结构相当,此处以所述螺旋支撑架220为例来进行详细说明:

32.如附图2-附图4所示,所述螺旋支撑架220包括由第一端221至第二端226依次衔接的螺旋底架223、第一侧架224和第二侧架225。所述螺旋底架223包括上支撑杆201、下支撑杆202及间隙连接在所述上支撑杆201及下支撑杆202之间的四根连杆203,所述第一侧架224包括与所述上支撑杆201的端部衔接的上侧杆204、与所述下支撑杆202的端部衔接的下侧杆205及连接在所述上侧杆204及下侧杆205之间的弧形连杆206。所述第二侧架225包括连接在所述上侧杆204的端部的第一竖杆207、连接在下侧杆205的端部的第二竖杆208,所述第一竖杆207和第二竖杆208之间设置有位于它们上端的上弧形杆209。

33.所述上支撑杆201、下支撑杆202、连杆203、上侧杆204、下侧杆205、弧形连杆206、第一竖杆207、第二竖杆208和上弧形杆209的具体形状及分布位置与要得到的螺旋片的形状进行设计,此处不作限定。

34.如附图4所示,为了便于螺旋支撑架220的加工成型及调整,所述上支撑杆201、下支撑杆202由4个成型件240依次焊接得到;所述连杆203根据不同的安装位置由2-4个成型件240依次焊接得到;所述弧形连杆206及上弧形杆209由5个成型件240依次焊接得到;所述上侧杆204、下侧杆205、第一竖杆207和第二竖杆208分别为一个成型件240;而每个所述成型件240是多个折弯片241焊接而成的管件,且任一位置的截面形状为圆角矩形。

35.如附图5所示,每个所述成型件240包括四个折弯片241,每个所述折弯片241是由板材经过钣金折弯得到,每个折弯片241包括第一直角三角板242及第二直角三角板243,所述第一直角三角板242的短直角边小于第二直角三角板243的端直角边,并且两个第二直角三角板243以它们的斜边244焊接,且它们的夹角在175

°‑

180

°

之间。两个所述第一直角三角板242以它们的斜边焊接并且两者平行。

36.如附图6所示,所述螺旋压装架设置在脚架210上,所述脚架210包括三角底架211,所述三角底架211的中间设置中线支撑杆212,所述中线支撑杆212与所述三角底架211的两根腰杆之间通过多个强化杆213连接,所述三角底架211的两根腰杆上分别垂设有多个立柱,其中一组为长立柱214,一组为短立柱215,所述长立柱214中的靠近所述圆形套筒230的两个的顶端形成有用于支撑所述连杆203的上端的斜面;一组短立柱215的顶面形成有用于支撑及限定所述下支撑杆202的v形槽;同时,所述中线支撑杆上垂直有用于支撑所述连杆203及弧形连杆206的支撑柱216。

37.如附图6所示,为了在成型过程中有效地限制所述板材的移动位置,在所述螺旋压

装架的下侧边设置有多个连接板250,所述连接板250处可拆卸地设置有挡板260,具体的,所述连接板250焊接在所述螺旋压装架的下支撑杆202上,所述挡板260螺接在所述连接板250上,并且所述挡板260的倾斜角度由螺旋支撑架220的第一端221至第二端226逐步增加。并且,在所述第二侧板的上端也垂直连接限位杆。

38.如附图7所示,所述进料缺口可以与所述螺旋支撑架和/或所述脚架固定连接,所述进料缺口的上部分233为上端开口大下端开口小的楔形,从而便于毛坯料的板材进入到所述进料缺口中,所述圆形套筒230的底部设置延伸到其内腔中的圆弧挡边234,从而可以有效限定毛坯料中的套筒的最终位置。

39.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1