一种线切割机一体化运丝装置的制作方法

1.本技术涉及一种线切割机一体化运丝装置,属于线切割装置技术领域。

背景技术:

2.丝筒机构是线切割机的一个重要构成,将切割钼丝供应给工作液槽完成工件切割。因此丝筒的作用非常关键,不仅要与切割工作配合,确保运丝稳定,还要保证钼丝在其上运行流畅。现有的丝筒机构在运行过程中,基于需要完成切割过程,线速度会发生变动,钼丝表面张力波动较为明显,因此钼丝稳定性差,易发生断丝现象;为了克服这种现象,通常需要配置大量的张力调节单元,但部件较多,程序复杂。而采用双丝筒轴向往复运动的,则需要增加床身横向长度,导致整体尺寸大大增加,丝筒相对运动较为复杂,精度难以保证。

技术实现要素:

3.有鉴于此,本技术提供一种线切割机一体化运丝装置,不仅赋予钼丝在运行中的定位定时往复运转,还提高了定位精确性。

4.具体地,本技术是通过以下方案实现的:

5.一种线切割机一体化运丝装置,包括机床、丝筒、轴承座、轨道、限位机构和同步带,

6.轴承座与机床之间以轨道连接,并由丝杆驱动轴承座沿轨道滑动,

7.丝筒安装于轴承座上,并由电机驱动丝筒相对轴承座转动,

8.丝筒端部与丝杆端部之间以同步带连接,

9.限位机构安装于机床与轴承座之间,并与电机电连接,当轴承座相对机床的位移达到端值时,电机运转方向翻转,丝筒转向改变。

10.本技术以机床与轴承座为支承部件,轴承座与机床之间通过轨道形成一体式结构,电机驱动丝筒转动,同时,丝筒端部与丝杆端部之间以同步带连接,丝筒转动,带动丝杆转动,形成轴承座沿轨道相对机床位移的动力,轴承座带动丝筒以及电机向一侧平移至端值时,限位机构检测到该信号,并将该信号传递给电机,电机转动方向翻转,丝筒转向改变,进而经同步带带动丝杆运转方向改变,带动轴承座及其上的丝筒向反方向平移,到达另一端值时,电机再次翻转,如此往复。本案不仅实现了丝筒的转动,通过丝筒转动,还可以将该转动通过丝杆转化为轴承座及其上安装的丝筒等部件相对机床的平移,如此钼丝在丝筒上做往复运动时,伴随钼丝闭合回路的转动过程的,还有丝筒相对钼丝的往复位移(即前后位移),并根据位移,实时调整电机转动方向。

11.进一步的,作为优选:

12.所述电机固定于丝筒一端侧并与丝筒同轴线布置。电机的输出端方向与丝筒同轴线设置,提高了电机驱动效率,避免转动过程产生扭矩,影响动力传输稳定性。

13.所述丝杆通过轴套安装在机床上,轴套与轴承座固定连接,丝杆转动,表现为轴承

座沿轨道的滑动,即带动轴承座相对机床沿轨道平移。

14.所述丝筒端部设置导轮一,丝杆端部设置导轮二,同步带套装在导轮一与导轮二之间。一对导轮和同步带形成丝杆与丝筒之间的动力传输,运行更平稳。

15.所述轴承座底部设置抓齿,抓齿与轨道配合安装,实现轴承座与机床的活动连接。

16.所述轴承座包括套筒和平台,套筒成对设置,丝筒位于一对套筒之间,套筒与平台为一体式结构,借助于轴承座将丝筒进行固定,避免钼丝切割中的反作用力对丝筒造成的冲击作用,平台与机床之间活动连接,两者连接面相互平行,动力传输更稳定。更优选的,所述平台与机床等宽设置,有利加工与平移位移的直观化。

17.所述限位机构包括滑杆、感应器一、感应器二、触动块一和触动块二,滑杆固定在机床上,感应器一、感应器二固定在滑杆上,触动块一和触动块二上端与轴承座固定,下端分别套装在滑杆上,触动块一与感应器一对应设置,触动块二与感应器二对应设置,分别实现两端端值的确定:当触动块一、触动块二随轴承座向一侧位移时,该侧的触动块与该侧的感应器接触,即为该侧的端值,感应器检测到该信号,即传递给电机,电机据此发生转动方向变化,如此实现丝筒运转方向的改变,轴承座平移方向随之发生改变。

附图说明

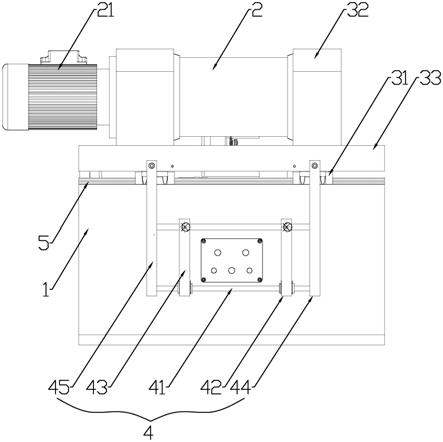

18.图1为本技术的正面结构示意图;

19.图2为本技术的侧面结构示意图;

20.图3为图2中a-a方向剖面图。

21.图中标号:1.机床;2.丝筒;21.电机;211.输出轴;22.带轮一;3.轴承座;31.抓齿;32.套筒;33.平台;4.限位机构;41.滑杆;42.感应器一;43.感应器二;44.触动块一;45.触动块二;5.轨道;51.带轮二;52.丝杆;53.轴套;6.同步带;7.丝杆螺母座。

具体实施方式

22.本实施例一种线切割机一体化运丝装置,结合图1、图2和图3:

23.包括机床1、丝筒2、轴承座3、限位机构4、轨道5和同步带6,

24.轴承座3与机床1之间以轨道5连接,并由丝杆52驱动轴承座3沿轨道5滑动/平移,

25.丝筒2安装于轴承座3上,并由电机21驱动丝筒2相对轴承座3转动,

26.丝筒2端部与丝杆52端部之间以同步带6连接,

27.限位机构4安装于机床1与轴承座3之间,并与电机21电连接,当轴承座3相对机床1的位移达到端值时,电机21运转方向翻转,丝筒2转向改变。

28.本技术以机床1与轴承座3为支承部件,轴承座3与机床1之间通过轨道5形成一体式结构,电机21驱动丝筒2转动,同时,丝筒2端部与丝杆52端部之间以同步带6连接,丝筒2转动,带动丝杆52转动,形成轴承座3沿轨道5相对机床1位移的动力,轴承座3带动丝筒2以及电机21向一侧平移至端值时,限位机构4检测到该信号,并将该信号传递给电机21,电机21转动方向翻转,丝筒2转向改变,进而经同步带6带动丝杆52运转方向改变,带动轴承座3及其上的丝筒2向反方向平移,到达另一端值时,电机21再次翻转,如此往复。本案不仅实现了丝筒2的转动,通过丝筒2转动,还可以将该转动通过丝杆52转化为轴承座3及其上安装的丝筒2等部件相对机床1的平移,如此钼丝在丝筒2上做往复运动时,伴随钼丝闭合回路的转

动过程的,还有丝筒2相对钼丝的往复位移(即前后位移),并根据位移,实时调整电机21转动方向。

29.作为一个备选方案:结合图3,电机21固定于丝筒2一端侧并与丝筒2同轴线布置。电机21的输出轴211与丝筒2同轴线设置,提高了电机21驱动效率,避免转动过程产生扭矩,影响动力传输稳定性。

30.作为一个备选方案:结合图3,丝杆52通过轴套53安装在机床1上,轴套53与轴承座3固定连接,丝杆52转动,表现为轴承座3沿轨道5的滑动,即带动轴承座3相对机床1沿轨道5平移。

31.作为一个备选方案:结合图2,丝筒2端部设置导轮一22,丝杆52端部设置导轮二51,同步带6套装在导轮一22与导轮二51之间。一对导轮和同步带6形成丝杆52与丝筒2之间的动力传输,运行更平稳。

32.上述方案中,运行过程中,丝杆螺母座7固定在平台33上,丝杆52安装在丝杆螺母座7上,丝筒2转动,经带轮一22、同步带6、带轮二51传递至丝杆52,丝杆52旋转,带动丝杆螺母座7左右移动,平台33随之左右移动,平台33左右位移与丝筒2转动圈数构成固定比例。

33.作为一个备选方案:结合图2,轴承座3底部设置抓齿31,抓齿31与轨道5配合安装,实现轴承座3与机床1的活动连接。

34.上述方案中:结合图2,轴承座3包括套筒32和平台33,套筒32成对设置,丝筒2位于一对套筒32之间,套筒32与平台33为一体式结构,稳定性良好,借助于轴承座2将丝筒2进行固定,避免钼丝切割中的反作用力对丝筒2造成的冲击作用,平台33与机床1之间活动连接,两者连接面相互平行,动力传输更稳定。

35.优选的:平台33与机床1等宽设置,有利加工与平移位移的直观化。

36.上述方案中:结合图1,限位机构4包括滑杆41、感应器一42、感应器二43、触动块一44和触动块二45,滑杆41通过螺栓固定在机床1上,感应器一42、感应器二43固定在滑杆41上,触动块一44和触动块二45套装在滑杆41上,并使其上端与轴承座3固定,触动块一44与感应器一42对应设置,触动块二45与感应器二43对应设置,分别实现两端端值的确定:当触动块一44、触动块二45随轴承座3向一侧位移时,该侧的触动块与该侧的感应器接触(如图1中,触动块一44向左移动与感应器一41接触时,即为向左位移的端值,触动块二45向右位移至于感应器二42接触时,反之为向右位移的端值),即为该侧的端值,感应器检测到该信号,即传递给电机21,电机21据此发生转动方向变化,如此实现丝筒2运转方向的改变,轴承座3平移方向随之发生改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1