一种双侧缠绕式大工作台面压力机的制作方法

1.本实用新型涉及大工作台面的压力机技术领域,尤其涉及一种双侧缠绕式大工作台面压力机。

背景技术:

2.现有的大工作台面压力机结构绝大部分采用拉杆预紧的梁柱组合结构形式,这种结构有如下缺点:

3.1、拉杆即使不工作也受到轴向的预紧拉应力,工作时更处于“拉-拉”工作循环,平均应力和应力幅都为正;

4.2、大工作台面压力机的拉杆与压机中心线的距离较大,拉杆承受的弯矩远比常规工作台面压力机要大的多,因此拉杆的抗疲劳性能普遍比较差,在工作频率较高、偏心载荷较大的工况下,出现疲劳破坏的几率较高;

5.3、为了提升拉杆的抗疲劳性能,现有大台面压力机的拉杆(立柱)安全系数都会设计的非常大,导致整机重量大,搬运困难。

技术实现要素:

6.本实用新型所要解决的技术问题在于,提供一种双侧缠绕式大工作台面压力机,抗疲劳性能好,且整机重量较小。

7.为解决上述技术问题,本实用新型提供了一种双侧缠绕式大工作台面压力机,包括相对设置的压机上梁和压机下梁,以及设于压机上梁、压机下梁两端的缠绕框架,所述缠绕框架的外周绕紧有钢丝层,所述缠绕框架与所述压机上梁、压机下梁的端面锁紧,且所述缠绕框架与所述压机上梁、压机下梁结合的表面均嵌入有连接键;

8.所述压机下梁的顶部设有下模,所述压机上梁的底部设有驱动机构,以及与所述下模相对设置的上模,所述驱动机构与所述上模连接,用于驱动所述上模靠近或远离所述下模。

9.作为上述方案的改进,所述缠绕框架与所述压机上梁、压机下梁的端部均通过连接螺栓锁紧。

10.作为上述方案的改进,所述连接螺栓包括第一连接螺栓,所述第一连接螺栓的一端依次穿过所述缠绕框架及所述连接键,且伸入所述压机上梁或压机下梁的端部,所述第一连接螺栓的另一端套设有与所述缠绕框架锁紧的第一锁紧螺母。

11.作为上述方案的改进,所述连接螺栓还包括第二连接螺栓,所述第二连接螺栓的一端穿过所述缠绕框架且伸入所述压机上梁或压机下梁的端部,所述第二连接螺栓的另一端套设有与所述缠绕框架锁紧的第二锁紧螺母。

12.作为上述方案的改进,所述第二连接螺栓将所述第一连接螺栓包围在所述压机上梁端面、所述压机下梁端面的中间位置。

13.作为上述方案的改进,所述连接键在所述压机上梁端面、所述压机下梁端面均横

向设为至少两个。

14.作为上述方案的改进,所述连接键横截面呈矩形、圆形或椭圆形。

15.作为上述方案的改进,所述缠绕框架包括缠绕框上梁、缠绕框立柱和缠绕框下梁,所述缠绕框立柱设于缠绕框上梁与缠绕框下梁之间,所述缠绕框上梁与所述压机上梁锁紧,所述缠绕框下梁与所述压机下梁锁紧;

16.所述钢丝层缠绕在所述缠绕框上梁、缠绕框立柱和缠绕框下梁外,且将所述缠绕框上梁、缠绕框立柱和缠绕框下梁预紧。

17.作为上述方案的改进,所述驱动机构的动力输出端设有滑块,所述上模与所述滑块的底部固定,所述缠绕框立柱纵向设有与所述滑块滑动配合的导向滑轨。

18.作为上述方案的改进,所述驱动机构为连杆机构或液压机构。

19.实施本实用新型,具有如下有益效果:

20.本实用新型公开了一种双侧缠绕式大工作台面压力机,通过缠绕框架与压机上梁、压机下梁的端面锁紧,且在缠绕框架与压机上梁、压机下梁结合的表面均嵌入连接键,缠绕框架与压机上梁、压机下梁形成一个整体,工作载荷通过连接键的剪切作用传递到压机上梁、压机下梁两端的缠绕框架上,缠绕框架与压机上梁、压机下梁端面之间的锁紧力使得压力机作业产生的弯矩不会使得缠绕框架与压机上梁及压机下梁的结合面分离;缠绕框架的外周绕紧有钢丝层,通过钢丝层对缠绕框架施加预应力,缠绕框架受到的预紧力施加给压机上梁与压机下梁,使压机上梁与压机下梁处于压应力状态,从而尽可能地消除了疲劳裂纹扩展的隐患,具有载荷波动量小的优点,抗疲劳性能高,具有高的疲劳寿命,适合大工作台面作业;

21.由于抗疲劳性能得到提升,缠绕框架对比现有大台面压力机的拉杆的体积更小,整机重量降低;

22.每个缠绕框架与压机上梁、压机下梁分别加工,减轻了单工件的重量,降低了运输和安装的压力,尤其适用超大吨位压机。

附图说明

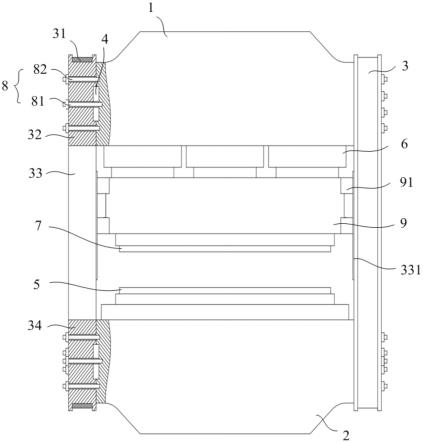

23.图1是本实用新型一种双侧缠绕式大工作台面压力机的一实施例结构示意图;

24.图2是图1的侧视图。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

26.如图1和图2所示,本实施例提供了一种双侧缠绕式大工作台面压力机的一实施例,包括相对设置的压机上梁1和压机下梁2,以及设于压机上梁1、压机下梁2两端的缠绕框架3,所述缠绕框架3的外周绕紧有钢丝层31,所述缠绕框架3与所述压机上梁1、压机下梁2的端面锁紧,且所述缠绕框架3与所述压机上梁1、压机下梁2结合的表面均嵌入有连接键4;所述压机下梁2的顶部设有下模5,所述压机上梁1的底部设有驱动机构6,以及与所述下模5相对设置的上模7,所述驱动机构6与所述上模7连接,用于驱动所述上模7靠近或远离所述下模5。

27.本实施例通过缠绕框架3与压机上梁1、压机下梁2的端面锁紧,且在缠绕框架3与压机上梁1、压机下梁2结合的表面均嵌入连接键4,缠绕框架3与压机上梁1、压机下梁2形成一个整体,工作载荷通过连接键4的剪切作用传递到压机上梁1、压机下梁2两端的缠绕框架3上,缠绕框架3与压机上梁1、压机下梁2端面之间的锁紧力使得压力机作业产生的弯矩不会使得缠绕框架3与压机上梁1及压机下梁2的结合面分离;缠绕框架3的外周绕紧有钢丝层31,通过钢丝层31对缠绕框架3施加预应力,缠绕框架3受到的预紧力施加给压机上梁1与压机下梁2,使压机上梁1与压机下梁2处于压应力状态,从而尽可能地消除了疲劳裂纹扩展的隐患,具有载荷波动量小的优点,抗疲劳性能高,具有高的疲劳寿命,适合大工作台面作业。

28.每个缠绕框架3与压机上梁1、压机下梁2分别加工,减轻了单工件的重量,降低了运输和安装的压力,尤其适用超大吨位压机。

29.具体地,本实施例的所述缠绕框架3包括缠绕框上梁32、缠绕框立柱33和缠绕框下梁34,所述缠绕框立柱33设于缠绕框上梁32与缠绕框下梁34之间,所述缠绕框上梁32与所述压机上梁1锁紧,所述缠绕框下梁34与所述压机下梁2锁紧;所述钢丝层31缠绕在所述缠绕框上梁32、缠绕框立柱33和缠绕框下梁34外,且将所述缠绕框上梁32、缠绕框立柱33和缠绕框下梁34预紧,使缠绕框上梁32、缠绕框立柱33、缠绕框下梁34形成一个整体,具有极高的抗疲劳性能。

30.本实施例的所述缠绕框架3与所述压机上梁1、压机下梁2的端部均通过连接螺栓8锁紧。所述连接螺栓8包括第一连接螺栓81和第二连接螺栓82。所述第一连接螺栓81的一端依次穿过所述缠绕框架3及所述连接键4,且伸入所述压机上梁1或压机下梁2的端部,所述第一连接螺栓81的另一端套设有与所述缠绕框架3锁紧的第一锁紧螺母。第一连接螺栓81的横向锁紧力与连接键4的剪切力结合,使缠绕框架3与所述压机上梁1、压机下梁2之间的连接更紧密。

31.所述第二连接螺栓82的一端穿过所述缠绕框架3且伸入所述压机上梁1或压机下梁2的端部,所述第二连接螺栓82的另一端套设有与所述缠绕框架3锁紧的第二锁紧螺母。所述第二连接螺栓82将所述第一连接螺栓81包围在所述压机上梁1端面、所述压机下梁2端面的中间位置,使缠绕框架3与压机上梁1、压机下梁2的连接更平稳,且连接键4受到的剪切力更均衡。

32.为进一步均衡剪切力,本实施例优选将所述连接键4在所述压机上梁1端面、所述压机下梁2端面均横向设为至少两个。所述连接键4横截面呈矩形、圆形或椭圆形。

33.本实施例的驱动机构6可以为连杆机构或液压机构。为确保作业过程顺畅,本实施例在所述驱动机构6的动力输出端设有滑块9,所述上模7与所述滑块9的底部固定,所述缠绕框立柱33纵向设有与所述滑块9滑动配合的导向滑轨331。还可以在滑块9与缠绕框立柱33之间设置导向筒91进行导向。

34.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1