一种管模打点工装的制作方法

1.本实用新型应用于离心铸造管模的维修,涉及一种在管模内壁打点的打点工装。

背景技术:

2.球铁管或灰铁管多采用离心铸造工艺生产,将铁水浇注进高速旋转的管模内,离心成管。为增加管模内壁与铁水的摩擦力,可快速成型,通常情况下,在管模内表面采用打点机打点处理。使用后的管模,内壁打点处理可消除管模内壁的热疲劳应力,弥合疲劳微裂纹,起到增强内壁表面强度的作用。为增加打点效率,专利cn207828365u和cn211218232u的思路基本一致,将一个打点体改为两个打点体,一次打点冲击可在管模内壁同时打点两个。但是,管模内表面为圆弧面,两个打点的合金打点头为水平,支撑两个打点体的支撑杆或打点杆须与管模中心线严格一致,否则很难实现两个点打点受力均匀。也就是说,在支撑杆沿管模中心移动的过程中,两个打点头须分布在管模中心线对称的两侧。通常情况下,这种精确的状态是很难实现的,该专利虽然可以提高打点效率,但达不到预期的双倍效果。

技术实现要素:

3.本实用新型解决的技术问题是:提供一种管模打点工装,在管模内双向对称打点,每次打点受力一致,打点效率是单打点机的两倍。

4.本实用新型所采用的技术方案是:管模打点工装包括支撑杆和安装在支撑杆端部的双向打点体,所述打点体包括打点活塞、套管和进气管。打点活塞包括一体结构的活塞体ⅰ、活塞中段和活塞体ⅱ,打点活塞内部加工有气孔ⅰ、通孔和气孔ⅱ。所述气孔ⅰ内部连通通孔,外部位于活塞体ⅱ的中上部,所述气孔ⅱ内部连通通孔,外部位于活塞体ⅰ的中下部。所述套管包括套管本体、压盖ⅰ和压盖ⅱ,在套管本体的上部和下部分别加工有进气孔ⅱ和进气孔ⅰ,所述进气孔ⅱ和进气孔ⅰ连通进气管。在套管的上下两端分别固定连接加工有内孔的压盖ⅰ和压盖ⅱ。所述活塞中段与套管的内表面配合密封,可在套管内上下滑动,将套管内腔分为下部的气腔ⅰ和上部的气腔ⅱ,进气孔ⅰ连通气腔ⅰ,进气孔ⅱ连通气腔ⅱ。活塞体ⅰ与压盖ⅰ内孔配合密封,活塞体ⅱ和压盖ⅱ内孔配合密封。

5.进一步,为实现管模内壁打点,活塞体ⅱ的顶部安装有打点头ⅱ,活塞体ⅰ的底部安装有打点头ⅰ。打点头ⅰ和打点头ⅱ为硬质合金打点头。

6.进一步,所述进气管包括进气管ⅰ和进气管ⅱ,进气管ⅰ固定连接进气孔ⅰ,进气管ⅱ固定连接进气孔ⅱ,该进气管ⅰ和进气管ⅱ固定在支撑杆上,防止与管模内壁摩擦或碰撞。

7.进一步,为便于套管本体的加工,所述套管本体由圆筒体和连接端焊封而成,在圆筒体的外表面加工有沟槽,该沟槽连通进气孔ⅰ和进气孔ⅱ。所述连接端与支撑杆固定连接。所述进气孔ⅰ和进气孔ⅱ与支撑杆内的进气管连接。这种结构杜绝了进气管与管模内壁摩擦或碰撞。

8.进一步,套管本体、压盖ⅰ和压盖ⅱ为一体式结构,避免打点的抖动对紧固件连接

的不利影响,减小了双向打点体的维修量。

9.本实用新型的有益效果是:将单头打点变更为双向双头打点,打点效率提高一倍。解决了同方向两个打点头打点力度不均的问题,保证了打点质量。

附图说明

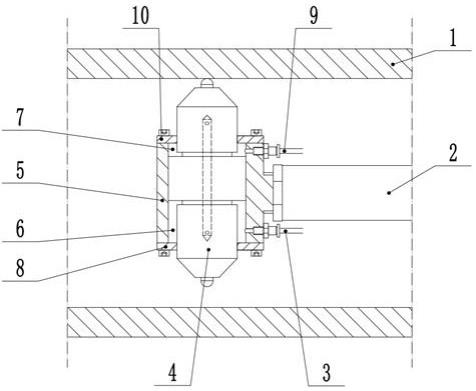

10.图1为实施例1结构主视示意图;

11.图2为实施例1打点活塞结构示意图;

12.图3为实施例1套管结构示意图;

13.图4为实施例2套管结构示意图;

14.图5为实施例3套管结构示意图;

15.其中:1-管模、2-支撑杆、3-进气管ⅰ、4-打点活塞、5-套管、6-气腔ⅰ、7-气腔ⅱ、8-压盖ⅰ、9-进气管ⅱ、10-压盖ⅱ;

16.41-气孔ⅰ、42-通孔、43-气孔ⅱ、44-打点头ⅰ、45-活塞体ⅰ、46-活塞中段、47-活塞体ⅱ、48-打点头ⅱ;

17.51-进气孔ⅱ、52-连接端、53-进气孔ⅰ、54-紧固件、55-圆筒体、56-沟槽。

具体实施方式

18.下述轴向为附图1的左右方向,即管模的轴线方向,下述上下为三个附图的上下方向。所述轴向、上下均是为了更清楚的说明本实用新型的结构,不作为本实用新型的限制。下述固定连接、安装包括可拆卸连接和不可拆卸连接,如螺纹连接、焊接等,除特别明确的连接方式外,其他具体的连接方式不作为本实用新型的限定。下述ⅰ和ⅱ只是为了便于描述,进行区分,不作为顺序或限定。

19.实施例1。

20.本实施例管模打点工装如附图1所示,管模打点工装轴向伸入管模1中,打开压缩空气阀门,可实现管模上下打点工作。管模打点工装包括支撑杆2和安装在支撑杆2端部的双向打点体,该双向打点体包括打点活塞4、套管5和进气管等。

21.打点活塞4的结构如附图2所示,外部设计有活塞体ⅰ45、活塞中段46、活塞体ⅱ47,内部加工有气孔ⅰ41、通孔42、气孔ⅱ43。所述气孔ⅰ41内部连通通孔42,外部位于活塞体ⅱ47的中上部;所述所述气孔ⅱ43内部连通通孔42,外部位于活塞体ⅰ45的中下部。在活塞体ⅱ47的顶部安装有打点头ⅱ48,在活塞体ⅰ45的底部安装有打点头ⅰ44,打点头ⅰ44和打点头ⅱ48为硬质合金打点头。活塞体ⅰ45、活塞中段46、活塞体ⅱ47为整体的一体结构,为便于通孔42的加工,打点活塞4可以是由活塞体ⅰ45、活塞中段46、活塞体ⅱ47三段固定连接为一体,或者由两段固定连接为一体,或者由左右两瓣扣合焊接在一起。

22.套管5的结构如附图3所示,套管本体的中部固定连接连接端52,该连接端52用于与支撑杆2的固定连接。为便于压缩空气管道的安装和固定,在连接端52的上下分别加工有进气孔ⅱ51和进气孔ⅰ53。在套管本体的上下两端分别固定连接加工有内孔的压盖ⅰ8和压盖ⅱ10,本实施例用紧固件54连接压盖ⅰ8和压盖ⅱ10。

23.进气管包括进气管ⅰ3和进气管ⅱ9,进气管ⅰ3固定连接套管5的进气孔ⅰ53,进气管ⅱ9固定连接套管5的进气孔ⅱ51。进气管ⅰ3和进气管ⅱ9固定在支撑杆2上,防止与旋转的

管模1的内壁摩擦或碰撞。

24.打点活塞4和套管5装配后如附图1所示,打点活塞4的活塞中段46与套管5的内表面配合密封,活塞中段46可在套管5内上下滑动。活塞体ⅰ45与压盖ⅰ8内孔配合密封,活塞体ⅱ47和压盖ⅱ10内孔配合密封。套管5内腔由活塞中段46分为上下两个腔室,上部为气腔ⅱ7、下部为气腔ⅰ6。套管5的进气孔ⅰ53连通气腔ⅰ6,进气孔ⅱ51连通气腔ⅱ7。

25.打点工作时,如附图1所示,打点活塞4上移向上打点,气孔ⅱ43进入套管5内腔的气腔ⅰ6,气孔ⅰ41伸出套管5内腔,气腔ⅰ6中的压缩空气通过气孔ⅱ43、通孔42和气孔ⅰ41泄压,气腔ⅰ6中的压力降低,气腔ⅱ7中的空气压力使得打点活塞4下移。打点活塞4下移向下打点时,气孔ⅰ41进入套管5内腔的气腔ⅱ7,气孔ⅱ43伸出套管5内腔,气腔ⅱ7中的压缩空气通过气孔ⅰ41、通孔42和气孔ⅱ43泄压,气腔ⅱ7中的压力降低,气腔ⅰ6中的空气压力使得打点活塞4上移。如此往复循环,实现管模1的上下打点工作。

26.上述实施例以管模打点工装上下放置时的运动说明,目的只是方便阐述双向打点的运动过程,该管模打点工装以水平放置最佳,这样可以忽略打点活塞4的重量对打点工作的影响,避免在打点活塞4重量的影响下,上下打点的力度不均。

27.实施例2。

28.本实施例套管5为一体式结构,如附图4所示,先将压盖ⅰ8与套管本体制作成一体,加工完成后,安装打点活塞4,然后再将套管本体和压盖ⅱ10焊接为一体。这种结构相对于实施例1而言,其中心度好,密封性更好,避免了紧固件54连接对中心度和密封性的影响。由于不使用紧固件54,从而杜绝了紧固件54在打点工作时的松动,减小了维修工作量。

29.实施例3。

30.本实施例套管5结构如附图5所示,将套管本体分为圆筒体55和连接端52。在圆筒体55的外表面加工有沟槽56,该沟槽56连通进气孔ⅰ53和进气孔ⅱ51。连接端52与圆筒体55焊封,在连接端52的中空结构内,安装进气管ⅱ9,省去进气管ⅰ3,进气管ⅱ9连通沟槽56。

31.本实施例将压缩空气的橡胶管放置在支撑杆2内,杜绝了与旋转的管模内壁摩擦或碰撞,增加了安全系数,减少了维修工作量。本实施例套管加工相对简单,省去一个进气管,减少了漏气点,打点工作更为稳定。

32.也可以将本实施例附图5的圆筒体55与压盖的紧固件连接,改为实施例2附图4所示的一体式,这样,双向打点体安装简单,几乎不用维修,大大延长了双向打点体的使用寿命。

33.本实用新型将单头打点变更为双向双头打点,在打点频率不变的前提下,打点效率提高一倍。本实用新型解决了同方向两个打点头打点力度不均的问题,保证了打点质量。

34.申请人已经完成将其中一个打点工装由两个打点体更改为双向打点进行试验,水平双向打点,管模打点均匀,效果好,质量有保障,避免了两个打点体一深一浅打点的情况。目前,三台打点机全部更换为双向打点工装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1