一种快换式球罐壳板压型机的制作方法

1.本实用新型涉及球罐壳板生产领域,具体地说是一种快换式球罐壳板压型机。

背景技术:

2.压力容器是石化企业、国防工业、冶金工业、城市燃气等领域常用的存储设备,随着科技和社会的发展,压力容器特别是球形储罐的发展趋势是高参数大型化发展,这样可以降低单位容积存储能力的投资,节省占地和辅助设施费用。现有技术中主要是利用压型机生产大型压力容器的球壳板,并且压型机需要配合组合压型胎具使用。

3.压力容器球罐球壳板的组合压型胎具包括上胎和下胎,现有技术中的上胎通常与上部连接座焊接固连,其不能根据球壳板情况进行更换,为了解决上述问题,现有技术中出现了可以方便更换上胎头的上胎结构,如授权公告号为cn206613995u的中国实用新型专利中公开了一种压力容器球罐球壳板组合压型胎具,其下胎为整体铸造结构,上胎是由铸造成型的通用连接装置与上胎头通过紧固件连接形成一体结构,该结构可根据球壳板直径不同更换合适的上胎头,使用较为灵活,但由于上胎头通常体积较大且质量较重,更换时需要配合车间天吊等设备辅助作业,虽然该结构的连接装置下侧设有连接板与上胎头上侧嵌合,但实际操作时发现,由于天吊吊索摇摆或人为操作等因素影响,这种结构定位比较费时费力,需进一步改进。

4.另外球壳板压制按照点压成形法,在压制应变过程中,由于塑性变形的各向异性,板材容易起皱,尤其是薄板冲压成形时,另外薄板塑性好、刚性差,在压制过程中回弹量也比较大,球壳板不易成形。为了解决上述问题,授权公告号为cn206229916u的中国实用新型专利中公开了一种薄板球罐用带大宽度铝板垫板胎具,其利用大宽度铝板代替传统铁饼垫块,不仅适用于球壳板的曲率校正,也适用于小曲率薄板双相钢的球壳板压制成型,且无压痕。但该结构将铝板直接贴合于球壳板上,如果球壳板曲率稍大一些,铝板受重力作用容易发生向下窜动,不能贴合于合适位置。

5.再者现有技术中的压型机多为单缸驱动,压型压力难以进一步提高。

技术实现要素:

6.本实用新型的目的在于提供一种快换式球罐壳板压型机,提高压型压力的同时可以根据球壳板情况更换上胎。

7.本实用新型的目的是通过以下技术方案来实现的:

8.一种快换式球罐壳板压型机,包括压型机身和组合压型胎具,其中压型机身内设有主压缸、副压缸和升降梁,所述升降梁两端与所述压型机身对应侧滑动连接,所述主压缸的缸杆端部和副压缸的缸杆端部均与所述升降梁固连,所述组合压型胎具包括连接座、上胎、下胎和垫板,其中连接座与所述升降梁下侧固连,上胎与所述连接座固连,所述连接座下侧设有定位块,且所述定位块外侧设有定位斜面,所述上胎包括上胎座和设于所述上胎座下侧的上胎头,所述上胎座上侧设有定位凹槽与所述定位块配合,下胎设于上胎下侧,垫

板设于所述上胎和下胎之间,所述上胎头上设有安装座,所述垫板边沿设有安装板,且所述安装板固连于对应的安装座中。

9.所述压型机身包括上侧的横座和两侧的立柱,所述主压缸和副压缸固设于所述横座中,且两个副压缸分设于所述主压缸两侧,升降梁两端设有滑座与所述压型机身对应侧的立柱滑动连接。

10.所述压型机身的横座上设有储油系统和控制系统,所述储油系统分别通过管路与所述主压缸的缸体和副压缸的缸体连接,并通过所述控制系统控制供油。

11.所述连接座下侧设有第一连接板,且所述第一连接板下侧设有所述定位块,所述上胎座上侧设有第二连接板,且所述第二连接板上设有与所述定位块配合的定位凹槽,所述第一连接板和第二连接板通过第一连接组件固连。

12.所述上胎座外侧设有筋板,且所述筋板设于所述第二连接板和上胎头之间。

13.所述安装座包括两个平行的固定板,所述垫板边沿上的安装板插入对应安装座的两个固定板之间,并且所述安装板与对应两个固定板通过第二连接组件连接。

14.所述上胎头上设有锁定孔,且所述锁定孔设于对应的安装座上侧,所述安装板上端通过一个锁定螺栓与对应的锁定孔连接。

15.本实用新型的优点与积极效果为:

16.1、本实用新型的压型机身中设有主压缸和副压缸,且主压缸和副压缸产生的压力均通过升降梁作用于上胎上,从而提高了压型压力,进而提高了生产效率。

17.2、本实用新型可以根据需要更换上胎,其中本实用新型在连接座下侧设有外侧带定位斜面的定位块,在上胎座上侧设有与所述定位块配合的定位凹槽,更换时只需定位块伸入定位凹槽中即可,不必完全对准,在所述定位斜面和定位凹槽的斜面槽壁配合下,所述定位块可自动滑入所述定位凹槽中,从而完成上胎座与连接座的定位,且定位完成后连接座和上胎座上的安装孔可以自动对齐,更换更加省时省力。

18.3、本实用新型在上胎头前后两侧均设有安装座,垫板边沿设有安装板与上胎头上对应的安装座固连,从而可以根据实际需要选择是否采用垫板,并且垫板安装后不会发生窜动。

19.4、本实用新型的垫板边沿设有安装板,且所述安装板上端通过一个锁定螺栓与上胎头上的锁定孔螺纹连接,以避免所述垫板发生转动,并且通过旋拧所述锁定螺栓调整其旋入所述锁定孔的深度,可使所述垫板绕第二连接组件适当转动,从而可适当调整所述垫板的角度,使用更为灵活。

附图说明

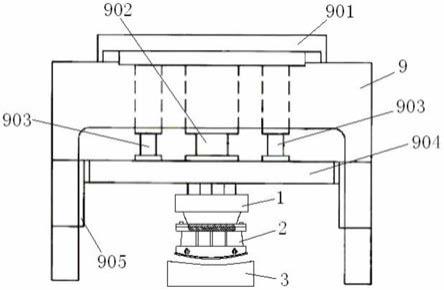

20.图1为本实用新型的结构示意图,

21.图2为图1中的组合压型胎具立体示意图,

22.图3为图2中上胎和连接座的主视图,

23.图4为图3中的上胎侧视图。

24.其中,1为连接座,101为第一连接板,102为定位块,1021为定位斜面,2为上胎,201为第二连接板,202为上胎头,203为上胎座,204为筋板,205为安装座,206为锁定孔,3为下胎,4为球壳板,5为第一连接组件,6为垫板,601为安装板,7为锁定螺栓,8为第二连接组件,

9为压型机身,901为储油系统,902为主压缸,903为副压缸,904为升降梁,905为滑座。

具体实施方式

25.下面结合附图对本实用新型作进一步详述。

26.如图1~4所示,本实用新型包括压型机身9和组合压型胎具,其中压型机身9内设有主压缸902、副压缸903和升降梁904,所述压型机身9整体呈倒置的凹型,其包括上侧的横座和两侧的立柱,所述主压缸902和副压缸903固设于所述横座中,且两个副压缸903分设于所述主压缸902两侧,升降梁904两端设有滑座905与所述压型机身9对应侧的立柱滑动连接,且所述主压缸902的缸杆端部和副压缸903的缸杆端部均与所述升降梁904固连,所述升降梁904通过所述主压缸902和副压缸903驱动升降,所述组合压型胎具包括连接座1、上胎2、下胎3和垫板6,其中连接座1与所述升降梁904下侧固连,上胎2与所述连接座1固连,所述连接座1下侧设有定位块102,且所述定位块102外侧设有定位斜面1021,所述上胎2包括上胎座203和设于所述上胎座203下侧的上胎头202,且所述上胎座203上侧设有定位凹槽与所述定位块102配合,下胎3设于上胎2下侧,垫板6设于所述上胎2和下胎3之间,所述上胎头202前后两侧均设有安装座205,所述垫板6设于上胎头202下侧且边沿设有安装板601,并且所述安装板601固连于对应的安装座205中。

27.本实用新型利用主压缸902和副压缸903共同作用可提高压型压力,并且本实用新型可以根据球壳板4的情况方便地更换上胎头202,更换时由于所述定位块102外侧设有定位斜面1021与所述定位凹槽的斜面槽壁配合,只要定位块102能伸入定位凹槽中,不必完全对准,在所述定位斜面1021和定位凹槽的斜面槽壁配合下,所述定位块102可自动滑入所述定位凹槽,从而完成上胎座203与连接座1的定位,另外如图3所示,所述垫板6外沿的安装板601与上胎头202上对应的安装座205固连,压制时不会发生窜动,本实施例中,所述垫板6可采用专利cn206229916u中的铝板结构。另外所述垫板6可根据实际球壳板4情况确定是否安装,如图1所示,如果球壳板4曲率较平缓时可不用安装所述垫板6,可直接将垫板6放置于球壳板4上。

28.如图2~3所示,所述连接座1下侧设有第一连接板101,且所述第一连接板101下侧设有所述定位块102,所述上胎座203上侧设有第二连接板201,且所述第二连接板201上设有与所述定位块102配合的定位凹槽,所述第一连接板101和第二连接板201通过第一连接组件5固连,所述第一连接组件5可采用螺栓螺母等结构,所述定位块102与定位凹槽嵌合后,第一连接板101和第二连接板201上的安装孔可以自动对齐,使更换更为省时省力,另外所述定位块102可采用正方形、正六边形等非圆形的截面形状,以避免更换时发生转动。

29.如图2~3所示,所述上胎座203外侧设有用于提高强度的筋板204,且所述筋板204设于所述第二连接板201和上胎头202之间。

30.如图2~4所示,所述安装座205包括两个平行的固定板,且所述安装座205上侧设有锁定孔206,所述垫板6边沿上的安装板601插入对应安装座205的两个固定板之间,并且所述安装板601与对应两个固定板通过第二连接组件8连接,所述第二连接组件8可采用螺栓螺母等结构,另外所述安装板601上端通过一个锁定螺栓7与所述锁定孔206连接,以避免所述垫板6发生转动,并且通过旋拧所述锁定螺栓7调整旋入所述锁定孔206的深度,可使安装板601绕第二连接组件8的螺栓适当转动,从而可适当调整所述垫板6的角度以满足使用

要求。

31.如图1所示,所述压型机身9的横座上设有储油系统901和控制系统,所述储油系统901分别通过管路与所述主压缸902的缸体和副压缸903的缸体连接,并通过所述控制系统控制供油,进而控制所述主压缸902和副压缸903伸缩。所述储油系统901和控制系统为本领域公知技术。

32.如图1所示,所述压型机身9两侧的立柱内均设有竖直的滑轨,所述滑座905上设有滑槽与对应侧的滑轨配合。

33.本实用新型的工作原理为:

34.本实用新型工作时,控制系统控制储油系统901向主压缸902供油,主压缸902驱动升降梁904下降,进而驱动上胎2下降,此时副压缸903的缸杆处于随动状态,球壳板4在上胎2和下胎3配合下实现压制变形,在主压缸902加压情况下,储油系统901向两个副压缸903供油,副压缸903产生的压力作用于升降梁904上,进而与主压缸902产生的压力共同作用于上胎2上,从而提高了压制压力,保证球壳板4压制变形。本实用新型相比于现有技术,压型压力大大提高。

35.本实用新型使用时,可根据球壳板4的情况更换上胎头202,更换时只需保证连接座1下侧的定位块102能伸入定位凹槽中,不必完全对准,在所述定位斜面1021和定位凹槽的斜面槽壁配合下,所述定位块102可自动滑入所述定位凹槽,从而完成上胎座203与连接座1的定位,且定位完成后,第一连接板101和第二连接板201上的安装孔自动对齐并通过第一连接组件5固连,更换更为省时省力,而球壳板4压制需要安装垫板6时,所述垫板6边沿上的安装板601与上胎头202上对应的安装座205固连,从而使所述垫板6不会发生窜动,并且安装板601上端通过一个锁定螺栓7与上胎头202上的锁定孔206螺纹连接,以避免所述垫板6发生转动,同时通过旋拧所述锁定螺栓7调整旋入所述锁定孔206的深度,所述垫板6可绕第二连接组件8适当转动,从而可适当调整所述垫板6的角度,使用更为灵活。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1