一种用于机器手抓取的小钣金自动供料装置的制作方法

1.本实用新型涉及钣金生产设备,特别涉及一种用于机器手抓取的小钣金自动供料装置。

背景技术:

2.钣金件在生产过程中通常采用需要折弯等加工操作。大部分利用连续模生产时采用卷料生产,而利用数控折弯床生产时需要利用转运车在各个设备中流转,现有数控折弯床工作时,通常采用人工供料,此种方式生产效率低,危险性高,因此现也有利用机械手供料。现有利用机械手直接抓取转运车上的钣金件,效率较低。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的是提供一种用于机器手抓取的小钣金自动供料装置。

4.本实用新型解决其技术问题所采用的技术方案是:一种用于机器手抓取的小钣金自动供料装置,包括机架、设置于所述机架顶部的台面、设置于所述台面后侧的立架、设置于所述立架上的升降组件、设置于所述升降组件上升降部件上的钣金存放台、设置于所述钣金存放台前侧所述台面上的钣金件分离定位组件、设置于所述台面左侧的取料模组,所述取料模组包括设置于所述台面上的取料架、设置于所述取料架上的移载组件、设置于所述移载组件上的取料气缸、设置于所述取料气缸气缸杆上的真空吸盘,所述升降组件用于驱动所述钣金存放台升降,所述移载组件用于驱动所述取料气缸前后移动,所述钣金件分离定位组件包括承载架、倾斜设置于所述承载架顶部的承载板、设置于所述承载板左右两侧的引导条,两个所述引导条前端支架留有便于所述钣金件前端伸出的检测间隙,所述承载架上设有用于检测所述检测间隙中是否有钣金件的对射光电开关,所述承载板前侧低后侧高。

5.上述设计中通过升降组件将层叠的钣金件输送到预设高度,通过移载组件上的取料气缸将钣金件逐个移载到承载板上,再利用倾斜的承载板配合引导条实现钣金件的快速定位,便于机械手的精准抓取,提高后续折弯精度,提高生产效率。

6.作为本设计的进一步改进,所述钣金存放台上设有至少两个定位柱,钣金件后侧两个相邻边与所述定位柱贴合。定位柱的分布方式能够便于对层叠的钣金件快速定位,同时防止去料时钣金件与定位柱干涉。

7.作为本设计的进一步改进,所述取料架上设有用于检测钣金存放台上堆叠钣金最顶部钣金件位置的光电传感器,便于自动化控制。

8.作为本设计的进一步改进,所述承载板表面阵列分布有缓冲垫。便于防止钣金件在承载板上滑动划伤。

9.作为本设计的进一步改进,所述缓冲垫顶面为斜面,所述缓冲垫顶面后侧与所述承载板顶面齐平,所述缓冲垫顶面前侧高出所述承载板顶面。便于钣金件在自身重力作用

下下滑。

10.作为本设计的进一步改进,所述缓冲垫为铁氟龙块或橡胶块。特氟龙块防划伤效果好,阻尼小,橡胶块缓冲性好。

11.作为本设计的进一步改进,所述升降组件包括竖直设置的升降导轨、设置于所述升降导轨上的升降丝杠、与所述升降导轨配合的升降座,所述升降座与所述升降丝杠配合、主轴与所述升降丝杠配合的升降伺服电机。结构简单,便于将层叠的钣金件升降到任意位置。

12.作为本设计的进一步改进,所述移载组件包括前后延伸的移载滑轨、与所述移载滑轨配合的移载滑座、气缸杆与所述移载滑座连接的移载气缸,所述移载滑座上设有旋转气缸,所述旋转气缸的轴线左右水平延伸,所述取料气缸设置于所述旋转气缸的气缸杆上。移载组件采用移载气缸,动作迅速,旋转气缸便于控制取料气缸的倾角,便于钣金件放置在承载板上

13.作为本设计的进一步改进,所述机架后侧设有把手,所述机架底部设有万向轮,便于整个设备的移动,提高灵活性。

14.本实用新型的有益效果是:本实用新型通过升降组件将层叠的钣金件输送到预设高度,通过移载组件上的取料气缸将钣金件逐个移载到承载板上,再利用倾斜的承载板配合引导条实现钣金件的快速定位,便于机械手的精准抓取,提高后续折弯精度,提高生产效率。

附图说明

15.下面结合附图和实施例对本实用新型进一步说明。

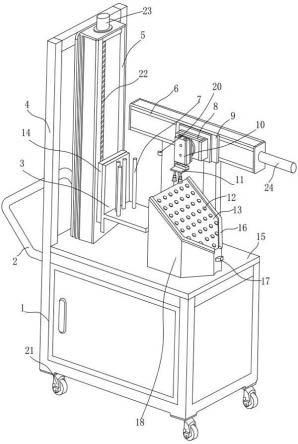

16.图1是本实用新型的整体立体结构示意图。

17.图2是本实用新型的钣金件分离定位组件立体结构示意图。

18.在图中1.机架,2.把手,3.钣金存放台,4.立架,5.升降导轨,6.移载滑轨,7.定位柱,8.旋转气缸,9.移载滑座,10.取料气缸,11.真空吸盘,12.缓冲垫,13.承载板,14.升降座,15.台面,16.引导条,17.对射光电开关,18.承载架,19.取料架,20.光电传感器,21.万向轮,22.升降丝杠,23.升降伺服电机,24.移载气缸。

具体实施方式

19.下面将结合附图以及具体实施例来详细说明本实用新型,其中的示意性实施例以及说明仅用来解释本实用新型,但并不作为对本实用新型的限定。

20.实施例:一种用于机器手抓取的小钣金自动供料装置,包括机架1、设置于所述机架1顶部的台面15、设置于所述台面15后侧的立架4、设置于所述立架4上的升降组件、设置于所述升降组件的升降部件上的钣金存放台3、设置于所述钣金存放台3前侧所述台面15上的钣金件分离定位组件、设置于所述台面15左侧的取料模组,所述取料模组包括设置于所述台面15上的取料架19、设置于所述取料架19上的移载组件、设置于所述移载组件上的取料气缸10、设置于所述取料气缸10气缸杆上的真空吸盘11,所述升降组件用于驱动所述钣金存放台3升降,所述移载组件用于驱动所述取料气缸10前后移动,所述钣金件分离定位组件包括承载架18、倾斜设置于所述承载架18顶部的承载板13、设置于所述承载板13左右两

侧的引导条16,两个所述引导条16前端支架留有便于钣金件前端伸出的检测间隙,所述承载架18上设有用于检测所述检测间隙中是否有钣金件的对射光电开关17,所述承载板13前侧低后侧高。

21.上述设计中通过升降组件将层叠的钣金件输送到预设高度,通过移载组件上的取料气缸10将钣金件逐个移载到承载板13上,再利用倾斜的承载板13配合引导条16实现钣金件的快速定位,便于机械手的精准抓取,提高后续折弯精度,提高生产效率。

22.作为本设计的进一步改进,所述钣金存放台3上设有至少两个定位柱7,钣金件后侧两个相邻边与所述定位柱7贴合。定位柱7的分布方式能够便于对层叠的钣金件快速定位,同时防止去料时钣金件与定位柱7干涉。

23.作为本设计的进一步改进,所述取料架19上设有用于检测钣金存放台3上堆叠钣金最顶部钣金件位置的光电传感器20,便于自动化控制。

24.作为本设计的进一步改进,所述承载板13表面阵列分布有缓冲垫12。便于防止钣金件在承载板13上滑动划伤。

25.作为本设计的进一步改进,所述缓冲垫12顶面为斜面,所述缓冲垫12顶面后侧与所述承载板13顶面齐平,所述缓冲垫12顶面前侧高出所述承载板13顶面。便于钣金件在自身重力作用下下滑。

26.作为本设计的进一步改进,所述缓冲垫12为铁氟龙块或橡胶块。特氟龙块防划伤效果好,阻尼小,橡胶块缓冲性好。

27.作为本设计的进一步改进,所述升降组件包括竖直设置的升降导轨5、设置于所述升降导轨5上的升降丝杠22、与所述升降导轨5配合的升降座14,所述升降座14与所述升降丝杠22配合、主轴与所述升降丝杠22配合的升降伺服电机23。结构简单,便于将层叠的钣金件升降到任意位置。

28.作为本设计的进一步改进,所述移载组件包括前后延伸的移载滑轨6、与所述移载滑轨6配合的移载滑座9、气缸杆与所述移载滑座9连接的移载气缸24,所述移载滑座9上设有旋转气缸8,所述旋转气缸8的轴线左右水平延伸,所述取料气缸10设置于所述旋转气缸8的气缸杆上。移载组件采用移载气缸24,动作迅速,旋转气缸8便于控制取料气缸10的倾角,便于钣金件放置在承载板13上

29.作为本设计的进一步改进,所述机架1后侧设有把手2,所述机架1底部设有万向轮21,便于整个设备的移动,提高灵活性。

30.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1