伞状工装夹具的制作方法

1.本实用新型涉及工装夹具,尤其涉及一种用于对环状或管状工件进行装夹固定的伞状工装夹具。

背景技术:

2.在机加工领域常常需要借助工装夹具对工件进行夹持固定,以便后序的加工操作,其中,工装夹具一般可与机床相匹配,通过固定于机床的工作机台上,实现对工件的夹持作业,尤其很多时候需要将工件固定在机台的中心位置处,则工装夹具还需要具备自动定心功能。随着科技的不断进步,为了满足日益增长的加工精度及作业效率的要求,机加工设备的升级换代愈发频繁,现有的工装夹具存在着适用范围窄、通用性不强、定心不够精准及定位效率较低的问题,如增设多尺寸规格的工装夹具,又会增加生产成本。

3.因此,亟需一种结构简单、通用性强、定位精准、装夹稳定且高效的伞状工装夹具来克服上述问题。

技术实现要素:

4.本实用新型的目的是提供一种结构简单、通用性强、定位精准、装夹稳定且高效的伞状工装夹具。

5.为了实现上述目的,本实用新型公开了一种伞状工装夹具,用于对环状或管状工件进行定位,所述伞状工装夹具包括基座及与所述基座呈同轴布置的环形架、定位盘与驱动杆,所述基座的顶侧端的中心位置处设有用于安置工件的定位凸台,所述基座的底侧端的中心位置处具有向上贯穿所述定位凸台的穿置孔,所述环形架安设于所述定位凸台的顶侧端,所述环形架与所述定位凸台之间形成一活动空间,所述驱动杆由所述基座的底侧端上下可移动地穿置于所述穿置孔中,所述定位盘与所述驱动杆的输出端连接,并位于所述活动空间中,所述定位盘的周侧还枢接有多个呈伞状分布的压接件,所述驱动杆于所述穿置孔中的移动能够带动所述定位盘随之上下移动,使得所述多个压接件在所述定位盘的牵拉力与所述环形架的阻挡力的作用下同步转动,以从不同抵接位与安置于所述定位凸台上的所述工件相抵接或分离,从而固定或松开所述工件。

6.较佳地,所述穿置孔的截面形状呈阶梯状。

7.较佳地,所述基座还包括底板,所述定位凸台凸设于所述底板的中心位置处,所述基座上具有位于所述定位凸台的顶端面的第一安置位、位于所述定位凸台的周壁的第二安置位及位于所述底板与所述定位凸台的连接处的第三安置位。

8.较佳地,所述定位凸台上设有与其呈同轴布置的环状卡台,所述环状卡台与所述定位凸台二者的内径尺寸相等,所述环状卡台的外径尺寸小于所述定位凸台的外径尺寸。

9.较佳地,本实用新型的伞状工装夹具还包括定位螺钉,所述定位螺钉的一端卡接于所述环形架上,所述定位螺钉的另一端穿过所述环形架后与所述定位凸台或设于所述定位凸台上的环状卡台可拆卸地连接。

10.较佳地,所述环形架的内径尺寸大于所述穿置孔的孔径尺寸,所述环形架的外径尺寸小于或等于所述定位凸台或所述环状卡台的外径尺寸,所述定位盘的直径尺寸大于所述穿置孔的孔径尺寸、小于所述环形架的内径尺寸。

11.较佳地,所述环形架包括环形主体及等间距地布置于所述环形主体的底壁上的多个导向臂,所述环形架通过所述多个导向臂安设于所述定位凸台上,或者,通过可拆卸地连接于所述环形主体上、且与所述多个导向臂呈一一对应地布置的定位螺钉安设于所述定位凸台上。

12.较佳地,所述定位盘包括盘形主体及均布于所述盘形主体之周侧端的齿形连接部,所述齿形连接部与所述压接件呈一一对应地布置,所述齿形连接部的底壁与所述盘形主体的底壁相平齐,且均为平面,所述齿形连接部的顶壁为一斜面,所述齿形连接部具有由其底壁向着其顶壁的方向凹陷而成的具有一定倾斜度的容置槽,所述压接件的枢接端可转动地安置于所述容置槽中,所述压接件的抵接端可绕着所述枢接端转动。

13.较佳地,本实用新型的伞状工装夹具还包括与所述压接件呈一一对应地布置的枢接轴、扭簧及卡簧,所述枢接轴通过所述卡簧可转动地卡接于所述齿形连接部的所述容置槽中,所述压接件的枢接端可转动地穿置于所述枢接轴上,且所述枢接端的相对底侧端具有一安置槽,所述扭簧套接于所述枢接轴上,且所述扭簧的两扭臂分别抵接于所述容置槽及所述安置槽中。

14.较佳地,所述驱动杆包括底座与安设于所述底座上的传动杆,所述底座用于与机床的驱动器连接,所述传动杆穿置于所述穿置孔中,用于与所述定位盘连接。

15.与现有技术相比,本实用新型的伞状工装夹具中,由于基座、环形架、定位盘及驱动杆呈同轴布置,且基座的顶侧端的中心位置处设有用于安置工件的定位凸台,基座的底侧端的中心位置处设有向上贯穿定位凸台的穿置孔,结合与定位盘相连接的驱动杆上下可移动的穿置于穿置孔中,而定位盘位于由定位凸台与设于定位凸台的顶侧端的环形架所形成的活动空间中,且定位盘的周侧还枢接有多个呈伞状分布的压接件,从而在将待装夹的工件放置于基座上时,可先以定位凸台为安放基准,快速且高效地定位安置,而当驱动杆于穿置孔中移动时,则能够带动定位盘随之上下移动,使得多个压接件在定位盘的牵拉力与环形架的阻挡力的作用下同步转动,从而相对张开或收缩,以从不同的抵接位与安置于定位凸台上的工件相抵接或分离,高效且定位准确的将工件装夹固定于本实用新型的伞状工装夹具的中心位置处。其中,多个压接件与工件的多处抵接,不仅可对定位凸台上的工件进行对中调整,高效实现对不同规格大小的工件的装夹固定,结构简单且通用性强,并且使得工件受力均匀,有效提高装夹定位的稳定性。另外,本实用新型的伞状工装夹具不仅可实现对安置或套接于定位凸台上的工件的压接固定,还可由工件的内壁对工件进行支撑固定,从而适用于对环状及管状的工件的定位,有效提高本夹具的适应性;本实用新型的伞状工装夹具整体结构简单、通用性强、定位精准、装夹定位稳定且高效。

附图说明

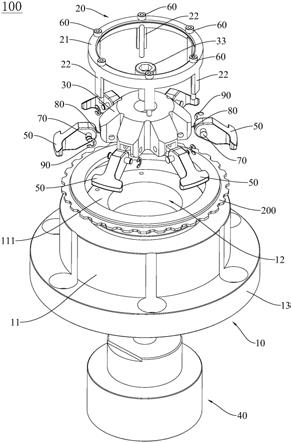

16.图1为本实用新型的伞状工装夹具的爆炸图。

17.图2为本实用新型的伞状工装夹具处于锁紧状态的平面图。

18.图3为图2中沿a-a方向的剖视图。

19.图4为本实用新型的伞状工装夹具处于解锁状态的平面图。

20.图5为图4中沿b-b方向的剖视图。

21.图6为本实用新型的基座的立体图。

22.图7为本实用新型的环形架的立体图。

23.图8为本实用新型的定位盘的立体图。

24.图9为本实用新型的压紧件的立体图。

具体实施方式

25.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

26.请参阅图1至图9,本实用新型公开了一种伞状工装夹具100,用于对环状或管状的工件200进行定位,于本技术中,当工件200呈环状,且相对轻薄时,本实用新型的伞状工装夹具100可从该环状工件200的上下两端对其进行夹持固定,当工件200呈管状时,根据其管长情况,本实用新型的伞状工装夹具100可从相对短的管状工件200的上下两端对其进行夹持固定,还可从相对长的管状工件200的内壁对其进行支撑固定。具体地,本实用新型优选实施例所公开的伞状工装夹具100包括基座10及与基座10呈同轴布置的环形架20、定位盘30与驱动杆40,具体与基座10的中心轴z呈同轴布置,基座10的顶侧端的中心位置处设有用于安置工件200的定位凸台11,基座10的底侧端的中心位置处设有向上贯穿定位凸台11的穿置孔12,即定位凸台11与穿置孔12均沿基座10的轴向布置,环形架20安设于定位凸台11的顶侧端,且环形架20与定位凸台11之间形成一活动空间10a,驱动杆40由基座10的底侧端上下可移动地穿置于穿置孔12中,定位盘30与穿置于穿置孔12中的驱动杆40的输出端连接,并位于活动空间10a中,定位盘30的周侧还枢接有多个呈伞状分布的压接件50;则驱动杆40于穿置孔12中的移动,能够带动定位盘30随之上下移动,使得多个压接件50在定位盘30的牵拉力与环形架20的阻挡力的作用下同步转动,从而相对张开或收缩,以从不同抵接位与安置于定位凸台11上的工件200相抵接或分离,从而固定或松开该工件200,高效且定位准确的将工件200装夹固定于本实用新型的伞状工装夹具100的中心位置处。其中,驱动杆40还与机床的驱动器连接,从而在驱动器的驱使下,于穿置孔12中上下移动,驱动器可以是电机或气缸,穿置孔12的截面形状呈阶梯状。具体地,驱动杆40包括底座41与安设于底座41上的传动杆42,底座41用于与机床的驱动器连接,传动杆42穿置于穿置孔12中,用于与定位盘30连接。

27.参阅图1至图6,基座10还包括底板13,定位凸台12凸设于底板13的中心位置处,基座10上具有位于定位凸台13的顶端面的第一安置位w1、位于定位凸台12的周壁的第二安置位w2及位于底板13与定位凸台12的连接处的第三安置位w3。当环状或管状的工件200安置于第一安置位w1上时,则多个压接件50可从上方与第一安置位w1的工件200的顶侧端相抵接,从而将该工件200夹持固定于多个压接件50与定位凸台11之间,则第一安置位w1适于内径尺寸相对小一些的环状或管状的工件200的安置,其中,环状的工件200相对轻薄一些,管状的工件200的管体的长度相对短一些。当环状或管状的工件200套设于第二安置位w2上,但并未与底板13接触时,则多个压接件50可由套设于定位凸台12上的工件200的内壁对工件200进行支撑固定,则第二安置位w2适于内径尺寸相对大一些的环状或管状的工件200的

安置,其中,环状的工件200相对厚一些,管状的工件200的管体的长度相对长一些。当管体长度相对更长一些且内径尺寸相对更大一些的管状的工件200套设于第三安置位w3上时,与底板13相接触,则多个压接件50可从上方与第三安置位w3的工件200的顶侧端相抵接,从而将套设于定位凸台11上的工件200夹持固定于多个压接件50与底板13之间,多个压接件50还可由高于定位凸台12的工件200的内壁对工件200进行支撑固定,从而可通过多选择的安置位的设置,与不同形状及大小的工件200相匹配,有效提高本夹具的适应性。

28.具体地,定位凸台11上还设有与其呈同轴布置的环状卡台111,用于对工件200于定位凸台11上的安置进行导向定位,环状卡台111与定位凸台11二者的内径尺寸相等,环状卡台111的外径尺寸小于定位凸台11的外径尺寸,从而在环状卡台111与定位凸台11之间形成供工件200安置的安置区。其中,定位凸台11或环状卡台111上设有供环形架20安装的安装孔112。环形架20的内径尺寸大于穿置孔12的孔径尺寸,环形架20的外径尺寸小于或等于定位凸台11的外径尺寸或环状卡台111的外径尺寸,定位盘30的直径尺寸大于穿置孔12的孔径尺寸、小于环形架20的内径尺寸,从而使得定位盘30周侧端的多个压接件50被限制在定位凸台11与环形架20之间或环状卡台111与环形架20之间。

29.具体地,本实用新型的伞状工装夹具100还包括定位螺钉60,定位螺钉60的一端卡接于环形架30上,定位螺钉60的另一端穿过环形架30后与定位凸台11或环状卡台111可拆卸地连接,具体与安装孔112螺纹连接。

30.参阅图1至图5及图7,环形架20包括环形主体21及等间距地布置于环形主体21的底壁上的多个导向臂22,环形架20可直接通过多个导向臂22安设于定位凸台11上。当本实用新型的伞状工装夹具100具有定位螺钉60时,环形架20还可通过多个可拆卸地连接于环形主体21上、且与导向臂22呈一一对应地布置的定位螺钉60安设于定位凸台111上,此时,导向臂22则可起到定位导向及支撑保护的作用。其中,可通过调整各定位螺钉60于对应的安装孔112中的安置位置,从而调整环形架20与定位凸台11之间所形成的活动空间10a的高度,进而调整压接件50的转动角度,进一步提高本夹具的适应性。具体地,于本实施例中,导向臂22、定位螺钉60及安装孔112的数量对应为6个,等间距的多连接位的设置不仅可实现稳定连接,且为各压接件50的转动提供活动空间。

31.结合图1至图5、图8和图9,定位盘30包括盘形主体31及均布于盘形主体31之周侧端的齿形连接部32,齿形连接部32与压接件50呈一一对应地布置,齿形连接部32的底壁322与盘形主体31的底壁相平齐,且均为平面,齿形连接部32的顶壁321为一斜面,齿形连接部32的底侧端具有沿其底壁322向着顶壁321的方向凹陷而成的具有一定倾斜度的容置槽32a,压接件50的枢接端51可转动地安置于对应的容置槽32a中,压接件50的抵接端52可绕着枢接端51转动。其中,于本实施例中,盘形主体31通过穿置于其中心孔处的定位螺钉33与驱动杆40可拆卸地连接,齿形连接部32的数量为6个,则对应的容置槽32a及压接件50的数量均为6个,且定位盘30的6个齿形连接部32与环形架20的6个导向臂22呈交错布置,即每相邻两导向臂22之间布置一齿形连接部32,从而使得各压接件50在相邻的两导向臂22之间转动,从而与位于该两导向臂22之间的环形主体21相抵接。

32.具体地,本实用新型的伞状工装夹具100还包括与压接件50呈一一对应布置的枢接轴70、扭簧80及卡簧90,枢接轴70通过卡簧90可转动地卡接于齿形连接部32的容置槽32a中,卡簧90用于限制枢接轴70沿其轴向地移动。压接件50的枢接端51可转动地穿置于枢接

轴70上,且枢接端51的相对底侧端具有一安置槽50a,扭簧80套接于枢接轴70上,且扭簧80的两扭臂81分别抵接于齿形连接部32的容置槽32a与压接件50的安置槽50a中,从而实现压接件50与定位盘30间的转动连接。其中,压接件50大致呈梯形,其抵接端52相对枢接端51要宽一些,且抵接端52的外抵接面521为一弧面,便于与工件200的内壁抵接,抵接端52的下抵端面522为一平面,用于与工件200的顶侧端相抵接。

33.结合图1至图9,对本实用新型的伞状工装夹具100的工作原理进行说明:

34.具体对工件200进行装夹定位时,先通过机床的驱动器驱使驱动杆40于穿置孔12中向上移动,使其带动定位盘30上移,枢接于定位盘30周侧的多个压接件50在定位盘30的向上的牵拉力及环形架20的向下的阻挡力的作用下同步向内转动而收缩,各扭簧80的两扭臂81对应收缩,直至各压接件50的抵接端52收缩至位于环形卡台111或定位凸台11的外径范围内以让位,驱动杆40停止动作;接着,将工件200从上至下穿过环形架20后套设于定位凸台11的环形卡台111上、定位凸台11的周壁上或底板13上,再通过驱动器驱使驱动杆40于穿置孔12中向下移动,使其带动定位盘30下移,枢接于定位盘30周侧的多个压接件50在定位盘30的向下的牵拉力及环形架20的阻挡力的作用下同步向外转动而张开,各扭簧80的两扭臂81对应张开,从而从上方与套设于定位凸台11的环形卡台111上或底板13的定位凸台11上的工件200的顶侧端相抵接,或者,由套设于定位凸台11的周壁上或底板13上的工件200的内周壁对工件200进行支撑固定,从而高效且定位准确的将工件200装夹固定于本实用新型的伞状工装夹具100的中心位置处,便于对工件200进行加工;

35.具体解除对工件200的装夹定位时,通过机床的驱动器驱使驱动杆40于穿置孔12中向上移动,使其带动定位盘30上移,枢接于定位盘30周侧的多个压接件50在定位盘30的向上的牵拉力及环形架20的向下的阻挡力的作用下同步向内转动而收缩,各扭簧80的两扭臂81对应收缩,直至各压接件50的抵接端52收缩至位于环形卡台111或定位凸台11的外径范围内以让位,驱动杆40停止动作,从而解除对工件200的装夹定位,便于加工后的工件200的卸载。

36.与现有技术相比,本实用新型的伞状工装夹具100中,由于基座10、环形架20、定位盘30及驱动杆40呈同轴布置,且基座10的顶侧端的中心位置处设有用于安置工件200的定位凸台11,基座10的底侧端的中心位置处设有向上贯穿定位凸台11的穿置孔12,结合与定位盘30相连接的驱动杆40上下可移动的穿置于穿置孔12中,而定位盘30位于由定位凸台11与设于定位凸台11的顶侧端的环形架20所形成的活动空间10a中,且定位盘30的周侧还枢接有多个呈伞状分布的压接件50,从而在将待装夹的工件200放置于基座10上时,可以定位凸台11为安放基准,快速且高效地定位安置,并且,当驱动杆40于穿置孔12中移动时,能够带动定位盘30随之上下移动,使得多个压接件50在定位盘30的牵拉力与环形架20的阻挡力的作用下同步转动,从而相对张开或收缩,以从不同的抵接位与安置于定位凸台11上的工件200相抵接或分离,高效且定位准确的将工件200装夹固定于本实用新型的伞状工装夹具100的中心位置处。其中,多个压接件50与工件200的多处抵接,不仅可对定位凸台11上的工件200进行对中调整,高效实现对不同规格大小的工件200的装夹固定,结构简单且通用性强,并且使得工件200受力均匀,有效提高装夹定位的稳定性。另外,本实用新型的伞状工装夹具100不仅可实现对安置于定位凸台11的顶端面上的工件200的压接固定,还可由安置于定位凸台11的顶端面上的工件200的内壁对工件200进行支撑固定,当然,本实用新型的伞

状工装夹具100还可实现对套设于定位凸台11上的工件200的压接固定或支撑固定,从而不仅适用于对环状的工件200的定位,还适应于对管状的工件200的定位,有效提高本夹具的适应性;本实用新型的伞状工装夹具100整体结构简单、通用性强、定位准确、装夹定位稳定且高效。

37.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1