激光焊接装置的制作方法

1.本技术涉及半导体加工的技术领域,具体涉及激光焊接装置。

背景技术:

2.压力传感器指可将压力信号转换成可用的输出的电信号的精密器件;由于mems技术的逐步发展,压力传感器逐步向微型化、高精度发展。光纤f-p压力传感器全称为光纤(fibry-perot)压力传感器,由于该类型传感器灵敏度较高、测量精度较高、机械可靠性很高、动态响应范围较大,抗电磁干扰较强,应用范围很广;f-p传感器的制作主要通过mems技术实现f-p腔体的制作,利用玻璃下表面和硅片上表面形成f-p腔体,光纤端输出信号至传感器,光束在f-p腔体中来回反射,形成多光束无规律干涉现象,再排除吸收损耗和耦合损耗外,反射光信号通过光纤传输回光谱接受装置,当硅膜接收到外界压力变化后,硅膜发生变化,导致腔长发生变化,反射光调制信号随之变化,通过解调反射光信号测量实时压力值。

3.当前,f-p腔体中玻璃和硅片焊接主要通过阳极键和工艺来实现,该方式对被连接材料的表面光洁度有较高要求,通常要求材料表面粗糙度低于50nm,平行度小于5μm;其次键和温度要求较高,要求≥600℃,该实现方式对键和材料和环境温度要求较高;此外还有采用胶粘的方法对f-p腔体进行粘合,该方法制作的压力传感器可承受压力范围有限。

4.为了克服粘接方式的一些缺陷,有报道采用激光焊接对f-p腔体进行焊接的技术。由于f-p腔体是一种高精密的半导体器件,对其焊接成品的结构稳定性等成品质量要求较为苛刻,因而有必要提供一种具有较高成品率的激光焊接装置。

5.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

6.本技术实施例提供f-p腔体的激光焊接装置,能够提高焊接的成品率。

7.本技术实施例提供一种f-p腔体的激光焊接装置,包括:

8.一激光预热模块,用以对待焊接的f-p腔体进行激光预热;

9.以及一激光焊接模块,用以对所述预热之后的f-p腔体进行激光焊接。

10.在一种可选的实现方式中,所述预热模块包括用以产生第一激光光束的第一激光发生组件、用以对所述激光光束进行光学传导的第一光学传导组件。

11.在一种可选的实现方式中,所述第一光学传导组件包括用以对所述第一激光光束进行准直的准直组件,和用以对所述激光光束进行合束的合束镜组件。

12.在一种可选的实现方式中,所述第一激光发生组件为半导体激光器。

13.在一种可选的实现方式中,其特征在于,所述激光焊接模块包括用以产生第二激光光束的第二激光组件、用以对所述第二激光光束进行光学传导的第二光学传导组件,用以对根据目标焊接轨迹引导所述第二激光的振镜模组和用以对所述f-p腔体进行支撑固定

的支撑组件;所述第二激光组件为超快激光器。

14.在一种可选的实现方式中,所述第二传导组件在光路传输方向上依次包括变倍扩束镜组和反射镜组。

15.在一种可选的实现方式中,所述振镜模组在光路传输方向上依次包括振镜扫描镜组和聚焦透镜组。

16.在一种可选的实现方式中,所述支撑组件包括支撑平台和用以为所述支撑平台提供负压以使所述支撑平台产生吸力的真空泵。

17.在一种可选的实现方式中,还包括用以为激光焊接操作的定位提供辅助的视觉定位模块。

18.在一种可选的实现方式中,还包括用以控制预热模块进行预热和/或控制激光焊接模块进行激光焊接的控制器。

19.本技术实施例f-p腔体的激光焊接装置,配置一预热模块,预热模块能够在激光焊接模块进行激光焊接之前对待焊接的f-p腔体进行预热,以避免了待焊接工件的受热均匀性,提高了焊接的成品率。

附图说明

20.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

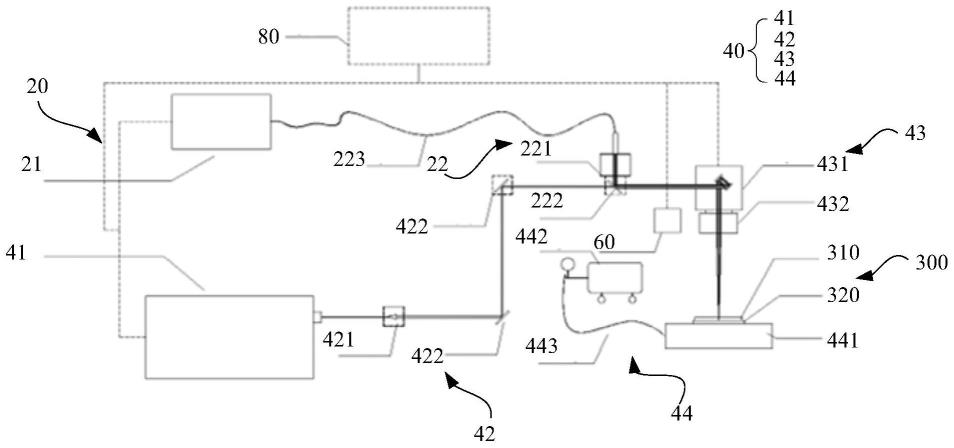

21.图1为本技术实施例提供f-p腔体的超快激光焊接装置的框架图;

22.图2为本技术实施例f-p腔体侧视示意图;

23.图3为本技术实施例激光焊接轨迹的结构示意图。

24.其中,图中元件标识如下:

25.20-预热模块;21-第一激光发生组件;22-第一光学传导组件;221-准直组件;222-合束镜组件;223-光纤;40-激光焊接模块;41-第二激光组件;42-第二光学传导组件;421-变倍扩束镜组;422-反射镜组;43-振镜模组;431-振镜扫描镜组;432-聚焦透镜组;44-支撑组件;441-支撑平台;442-真空泵;443-气路;60-视觉定位模块;80-控制器;300-f-p腔体;310-玻璃片;320-硅片;s-焊接轨迹。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.在本技术的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可

以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

29.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

30.在介绍本技术之前,有必要先介绍下本技术创立的背景。

31.习知技术中,对于f-p腔体的由玻璃、硅片构成的类似结构的半导体器件的焊接,通常会关注到诸如焊缝、焊接牢固性等焊接质量的本身。

32.而按照固有认知思维,激光焊接的固有属性是利用激光的精准性作为热源焊接的,由于激光的热源均匀性较高,本身具有较高的焊接精密性,较其它热源的焊接,其通常不会带来明显的裂纹等焊接瑕疵。

33.然而,本发明人意外地发现,f-p腔体的成品的外表不明显的瑕疵,例如内部细微的裂纹等,也会带来f-p传感器的压力测试精密度的彻底丧失,即带来成品的报废。由于f-p腔体的玻璃在设计时通常不会过多考虑其受热膨胀系数,在诸如力敏性能的面前这是不重要的。而本发明人经过试验发现,造成成品结构瑕疵的主要因素是受热不均,较诸如脆性、强度等方面。克服受热不均的有效途径,通常有效的手段是在f-p腔体的玻璃设计时对玻璃的材质添加旨在改善受热不易发生结构损害之性能的功能填料,这是这些通常难以避免会降低玻璃应用到f-p腔体成品的压力敏感性能,也带来玻璃材料的成本。

34.本发明人艰难地探索出,为f-p腔体的玻璃进行预热,会使得玻璃的体相内热量经过了充分地传递,从而提高了玻璃体相各位置的受热的均匀性,这样可以有效消除激光焊接的瞬间所产生的热量带来局部受热不均匀所引起的结构被损害,确保了f-p腔体的焊接成品率。由此,创立了本发明创造。

35.请参阅图1,本技术实施例f-p腔体300的激光焊接装置,包括:

36.一预热模块20,用以对待焊接的f-p压力传感器工件进行预热;

37.以及一激光焊接模块40,用以对所述预热之后的f-p压力传感器工件进行激光焊接。

38.应当注明的是,上述主题名称带有“f-p压力传感器”,仅仅系一种使用环境的示例,即为本技术焊接装置所适用的众多使用环境中的其中一种说明,不应当理解为对本技术激光焊接装置的任何限定。本领域技术人员容易想到的是,凡是具有因受热不均匀存在较高结构损害风险的元部件(例如陶瓷材料、玻璃片310材料或者)的器件都是适用于本技术焊接装置的。

39.上述术语“预热模块20”、“激光焊接模块40”带有“模块”并不表示这些元部件为仅仅依赖于软件实现某种功能的虚拟装置,而是实体构件。后文将会对其硬件的形式作出具体的说明。

40.本技术实施例预热模块20可以为任何形式能执行预热功能的构件。按照基本常

识,应当理解的是,上述预热模块20的预热温度是低于激光焊接的温度的。较好地,预热的温度可为为200℃-300℃。

41.预热的方式包括但不限于激光加热,当然其它诸如微波加热、红外加热等都可以实现预热。对应地,以上这几种加热方式的设备属于熟知的商业渠道获得。

42.作为一种实施方案,预热模块20为激光的预热。具体而言,上述预热模块20包括用以产生第一激光光束的第一激光发生组件21、用以对上述第一激光光束进行光学传导的第一光学传导组件22。

43.这样,第一激光发生组件21产生的第一激光,即作为预热的热源,经过第一光学传导组件22(例如反射、折射),作用于f-p腔体300工件上。

44.第一激光发生组件21可以为半导体激光器。鉴于半导体激光器已经实现成熟地商业化,本技术对其具体原理和结构不予以赘述。基于较好地预热效果考虑,半导体激光器的波长为915nm,光纤芯径100μm,光纤数值孔径是0.22,激光器功率为200w,这样可以较好地实现预热的温度200℃-300℃。

45.上述第一光学传导组件22可以为任何形式的具有准直、反射、聚光等操作的任何形式的构件。作为一种示范例,第一光学传导组件22包括用以对上述第一激光光束进行准直的准直组件221,和用以对上述激光光束进行合束的合束镜组件222。

46.准直组件221为准直模组。鉴于准直模组、合束镜组已经实现成熟地商业化,本技术对其具体原理和结构不予以赘述。准直组件221是将半导体激光束进行准直,减少其发散角,准直透镜焦距60mm。

47.合束镜组件222可以将1064nm波长激光束和915nm波长激光束进行合束,合束镜模块对1064nm波长激光束完全透射,对915nm波长激光束45

°

方向完全反射。

48.应当想到的是,上述对准直组件221、合束镜组件222的功能性描述已经隐含地说明了二者之间的光信号连接关系。当然,该种光信号连接可以是采用光纤223或者其它类似的方式连接。

49.激光焊接模块40可以为本领域任何公知的激光焊接装置,例如cn108723595a形式。不过,作为一种实现方案,上述激光焊接模块40包括用以产生第二激光光束的第二激光组件41、用以对上述第二激光光束进行光学传导的第二光学传导组件42,用以对根据目标焊接轨迹s引导上述第二激光的振镜模组43和用以对上述f-p腔体300工件进行支撑固定的支撑组件44。

50.这样,在对f-p腔体300工件实施激光焊接的操作时,将f-p腔体300工件放置于支撑组件44上,第二激光组件41产生第二激光光束,第二激光光束经过第二光学传导组件42的光学传导并最终到达支撑组件44上,从而最终对f-p腔体300工件进行激光焊接。

51.此处,第二激光组件41可以为超快激光器。超快激光器能够使高硼硅玻璃片310和硅片320之间产生非线性吸收效应,并使材料在高硼硅玻璃片310和硅片320分界面上熔融以实现高硼硅玻璃片310和硅片320材料精细焊接,具有焊缝稳定性好,连接强度较高、加工精度高,对待焊接材料的表面的光洁度要求较低。

52.鉴于超快激光器已经实现成熟地商业化,本技术对其具体原理和结构不予以赘述。不过,作为一种实现方案,超快激光器的波长为近红外波段,波长为1064nm,该激光器的脉宽小于600fs,重复频率为50khz-500khz,激光器功率为40w。

53.上述第二光学传导组件42可以为任何形式的具有准直、反射、聚光等操作的任何形式的构件。作为一种示范例,第二光学传导组件42在光路传输方向上依次包括变倍扩束镜组421和反射镜组422。

54.此处,光路传输方向是指沿激光的传输方向。变倍扩束镜组421的通是将激光器发出的激光束进行扩束,减小光束发散角,使得聚焦后的光斑更小,单位面积内光斑能量密度更大,其变倍扩束范围2x-5x。

55.反射镜组422的数量可以为一个或多个,例如二个。反射镜组422是用于将激光束沿着设定方向进行传输。

56.前述,振镜模组43在光路传输方向上依次包括振镜扫描镜组431和聚焦透镜组432。

57.此处,高速振镜扫描模组是控制高速振镜扫描模组两个振镜片沿着第一方向和第二方向(记为x方向、y方向)高速运动,使振镜按预置的目标激光焊接轨迹s进行运动。

58.聚焦透镜组432是用以是将准直的激光束进行汇聚。作为一种实现方案,聚焦透镜组432可以为f-theta聚焦透镜组432,其焦距为60mm。

59.前述支撑组件44的具体结构可以根据实际需要设计具有支撑功能的构件。作为包括支撑平台441和用以为上述支撑平台441提供负压以使所述支撑平台441产生吸力的真空泵442。

60.此处,图2为本技术实施例f-p腔体侧视示意图,阐释真空泵442的配置所基于的背景条件。f-p腔体300包括玻璃片310和硅片320。在实施激光焊接操作时,玻璃片310和硅片320仅仅是叠置在支撑平台441表面上,二者之间并无任何定位固定。此时,叠置在下方的硅片320发生现对于支撑平台441发生相对运动,从而导致焊接失败。真空泵442能够对硅片320产生吸力,以对硅片320进行牢固地定位。在焊接结束后,真空泵442停止供给负压,此时焊接在一起的玻璃片310、硅片320能够轻松地被从支撑平台441上移除。

61.容易想到的是,支撑平台441和真空泵442之间通过气路443连通。

62.本技术实施例激光焊接装还可以包括用以为激光焊接操作的定位提供辅助的视觉定位模块60,这样通过视觉定位模块60对f-p腔体300激光焊接提供旁轴视觉精准定位使用。视觉定位模块60可为ccd视觉定位系统,或者本领域熟知的其它任何形式。

63.本技术实施例激光焊接装还可以控制预热模块20进行预热和/或控制激光焊接模块40进行激光焊接的控制器80。

64.此处,控制器80可以为单片机、芯片等任何存储有目标功能的形式。

65.为了清晰地呈现,以前文所涉及各构成元组件的某些形式为例,对本技术实施例激光焊接装置的操作过程作出一种示范性说明。应当澄清的是,本技术激光焊接装置的操作说明并不依赖于以下特定的各构成元部件的实现方式。

66.请再次参阅图1和图3。本技术实施例对f-p腔体300的激光焊接的方法,可以包括以下步骤:

67.步骤1:清洁f-p腔体300工件:将玻璃片310(例如高硼硅玻璃片310)放入含无水乙醇溶液的超声波清洗机中清洗10分钟,去除表面杂质和灰尘。

68.步骤2:将硅片320放置于支撑平台441上,调整至支撑平台441的中心位置,玻璃片310紧密地贴合在硅片320之上,具体位置通过视觉定位模块60(ccd视觉定位系统)玻璃片

310相应对位点进行细微调整。

69.步骤3:由第二激光组件41(例如超快激光器)产生飞秒激光束,由变倍扩束镜组421、反射镜组422和合束镜组,将激光束通过高速振镜扫描模组垂直入射至f-p腔体300中待焊接区域,由高速振镜模块引导激光束沿着规定的方形焊接轨迹s(如图3所示)进行焊接,通过控制激光器的重复频率和输出功率来控制焊接时的激光束能量,通过控制激光加工时的z轴高度来控制激光焊接时的工作位置,通过控制振镜的扫描速度来控制激光焊接时的光斑重叠率和热传导速率。

70.步骤4:激光预热环节:先用第一激光发生组件21(例如半导体激光器),(平均功率≤100w)对工件沿着焊接轨迹s扫描5次,该步骤是对f-p腔体300进行预热10s-15s,防止因温度梯度变化过快,导致f-p腔体300中高硼硅玻璃片310和硅片320温升过快导致后续加工破裂,影响后续焊接质量。

71.步骤5:激光焊接环节:用超快激光器(平均功率≥15w),较低重复频率(重复频率≤200khz)对工件沿着焊接轨迹s扫描120次,在该过程中要保证激光焊接时,聚焦光斑重叠率≥80%,其中聚焦光斑重叠率=[1-扫描速度/(聚焦光斑直径*激光重复频率)]*100%,其中聚焦光斑直径通过实际测量焊接参数下的划线宽度获得。

[0072]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0073]

以上对本技术实施例所提供的驱动电路进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1