一种自动定位的裁剪装置的制作方法

1.本实用新型涉及裁剪装置,尤其涉及一种自动定位的裁剪装置。

背景技术:

2.现有的金属件的加工原材料均有裁剪装置进行定量尺寸裁剪后再进行加工,而目前的裁剪装置均有人工进行定位,使得生产无法控制人力成本之余,还会带来定位的误差,由于人工定位会存在误差,且误差均值在1~2mm,这在大量的金属件加工过程中会造成浪费,为此需要提出一种定位精准,且可以节省人力成本的自动定位的裁剪装置。

技术实现要素:

3.本实用新型提供一种自动定位的裁剪装置,实现自动上料、定位、裁剪。

4.本实用新型提供一种自动定位的裁剪装置,其包括其包括一上料装置、一传送带,裁剪装置、一定位装置以及以控制装置,所述上料装置设置在传送带一侧,该上料装置包括一储料槽、一推送杆以及一储料挡板,若干物料堆叠放置在所述储料槽内,所述推送杆设置在储料槽的底部一侧,所述储料挡板相对所述推送杆设置在储料槽的另一侧,且该储料挡板与储料槽的底部设有空档,该推送杆将最底部的物料通过所述空档朝传送带推送,所述裁剪装置以及定位装置沿物料输送的方向依次设置在传送带上,所述定位装置包括一伺服电机、一主动轮、一从动轮、一传动皮带以及一定位挡板,其中,所述伺服电机、主动轮、从动轮以及传动皮带设置在传送带下方,所述伺服电机的输出轴连接所述主动轮,所述传动皮带套设在所述主动轮和从动轮上,所述定位挡板固定设置在所述传动皮带的一侧,所述伺服电机根据定位数据通过驱动所述主动轮配合从动轮带动所述传动皮带来回移动,从而带动所述定位挡板在传送带上来回移动以实现对物料的定位,所述控制装置电连接所述上料装置、传送带、裁剪装置以及定位装置,所述控制装置用于设置上料速度、输送速度以及定位数据,该控制装置还用于按顺序控制所述上料装置进行上料作业、控制传送带进行输送作业、控制定位装置实现定位作业以及控制裁剪装置进行裁剪作业。

5.优选的,所述传送带包括进料传送带以及出料传送带,所述进料传送带沿所述上料装置延伸至所述定位装置,所述出料传送带驳接所述进料传送带,且该出料传送带的输送方向与所述进料传送带的输送放线垂直,当当前裁剪作业完成进行下一次裁剪作业时,所述进料传送带将完成裁剪的物料输送至出料传送带,该出料传送带将物料输出至传送带的任意一侧。

6.优选的,所述控制装置包括一主机以及与主机数据连接的交互面板,所述主机通过现场总线电连接所述上料装置、传送带、裁剪装置以及定位装置。

7.优选的,所述传送带下方相对所述裁剪装置的一侧设置有一磁吸装置,该磁吸装置电连接所述控制装置,当所述物料定位结束后,控制装置控制磁吸装置对所述物料固定后进行裁剪作业。

8.优选的,所述磁吸装置包括一电磁铁。

9.优选的,所述储料挡板滑动安装在所述储料槽的一侧,其沿一滑槽相对所述储料槽上下滑动。

10.优选的,所述裁剪装置一侧还设有用于修正定位装置的一红外测距仪。

11.本实用新型提供的自动定位的裁剪装置,将物料存储在储料槽上,通过控制系统在远程设置上料速度、输送速度以及定位数据后,通过上料装置自动将物料推送到传送带上,定位装置的伺服电机根据定位数据将定位挡板移动到预定位置,传送带将物料穿过裁剪装置输送至定位装置,实现物料的长度定位,随后控制系统控制裁剪装置进行裁剪作业,输出用户所需长度的物料,实现上料、输送、定位及裁剪的自动化作业,不仅节省人力成本,还可提高裁剪精度以及效率。

附图说明

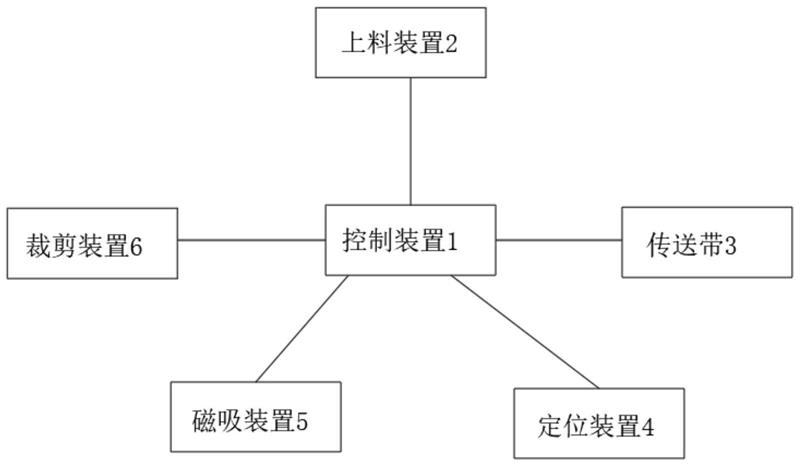

12.图1是本实用新型提供的自动定位的裁剪装置逻辑模块结构图;

13.图2是本实用新型提供的自动定位的裁剪装置的结构示意图;

14.图3是本实用新型提供的传送带的结构示意图。

具体实施方式

15.下面结合附图对本实用新型所提供的一种自动定位的裁剪装置作进一步说明,需要指出的是,下面仅以一种最优化的技术方案对本实用新型的技术方案以及设计原理进行详细阐述。

16.参阅图1,本实用新型提供的一种自动定位的裁剪装置,用于裁剪长条形金属原材料,在本具体实施例中,该自动定位的裁剪装置包括一上料装置2、一传送带3、裁剪装置6、一定位装置4以及以控制装置1;所述控制装置1电连接所述上料装置2、传送带3、裁剪装置6以及定位装置4,所述控制装置1用于设置上料速度、输送速度以及定位数据,该控制装置1还用于按顺序控制所述上料装置2进行上料作业、控制传送带3进行输送作业、控制定位装置4实现定位作业以及控制裁剪装置6进行裁剪作业。

17.结合图2,所述上料装置2设置在传送带3一侧,该上料装置2包括一储料槽21、一推送杆22以及一储料挡板23,若干物料堆叠放置在所述储料槽21内,所述推送杆22设置在储料槽21的底部一侧,该推送杆22由液压缸驱动,所述储料挡板23相对所述推送杆设置在储料槽21的另一侧,且该储料挡板23与储料槽21的底部设有空档,该空档与推送杆22的高度匹配,该推送杆22将最底部的物料通过所述空档朝传送带3推送,所述裁剪装置6以及定位装置4沿物料输送的方向依次设置在传送带3上,所述定位装置4包括一伺服电机42、一主动轮43、一从动轮44、一传动皮带45以及一定位挡板41,其中,所述伺服电机42、主动轮43、从动轮44以及传动皮带45设置在传送带下方,所述伺服电机42的输出轴连接所述主动轮43,所述传动皮带45套设在所述主动轮43和从动轮44上,所述定位挡板44固定设置在所述传动皮带45的一侧,所述伺服电机42根据定位数据通过驱动所述主动轮43配合从动轮44带动所述传动皮带45来回移动,从而带动所述定位挡板41在传送带3上来回移动以实现对物料0的定位。

18.结合图3,可优选的是,所述传送带3包括进料传送带31以及出料传送带32,所述进料传送带31沿所述上料装置延伸至所述定位装置,所述出料传送带32驳接所述进料传送带

31,且该出料传送带32的输送方向与所述进料传送带31的输送放线垂直,当当前裁剪作业完成进行下一次裁剪作业时,所述进料传送带将完成裁剪的物料输送至出料传送带32,该出料传送32带将物料输出至传送带的任意一侧,用户在设置两种长度的物料裁剪时,可以通过控制模块将不同长度的裁剪后的物料推送至两侧不同的堆放处。

19.其中,所述控制装置1包括一主机以及与主机数据连接的交互面板,所述主机通过现场总线电连接所述上料装置、传送带、裁剪装置以及定位装置,可优选的是,结合图2,所述控制装置1还包括现场控制面板11,该现场控制面板11方便巡查人员查看参数。

20.参阅图2,可优选的是,所述传送带3下方相对所述裁剪装置6的一侧设置有一磁吸装置5,该磁吸装置5电连接所述控制装置1,当所述物料0定位结束后,控制装置1控制磁吸装置5对所述物料固定后进行裁剪作业,因为在裁剪过程中物料由于防止不稳定而导致裁剪口不齐或造成误差,因此需要固定物料,该磁吸装置5具体可以为电磁铁。

21.参阅图2,所述储料挡板23滑动安装在所述储料槽21的一侧,其沿一滑槽24相对所述储料槽21上下滑动,该滑槽21使得储料挡板23可以调节出料空档,以适应更多的物料。

22.为了防止所述定位装置4在长时间使用后由磨损带来的误差,还可以在裁剪装置6上增加用于修正定位装置的一红外测距仪,以辅助检修人员对机器进行评估。

23.本实用新型提供的自动定位的裁剪装置,通过自动上料、自动运输、自动定位、自动裁剪、自动下料实现物料裁剪的全自动加工,为金属冲压生产线提供品质稳定的原料,节省人力资源,提高加工效率。

24.以上仅是本实用新型的优选实施方式,应当指出的是,上述优选实施方式不应视为对本实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1