螺栓装配装置的制作方法

1.本实用新型属于机械施工工装技术领域,具体涉及一种螺栓装配装置。

背景技术:

2.电动扳手、虎啸扳手使用问题一直是困扰技术人员和现场施工人员的一个难题。传统的电动扳手虎啸扳手使用都是人工托举电动扳手、虎啸扳手进行螺栓紧固。首先工人在紧固过程中存在一定危险性,同时在紧固螺栓的过程中耗费的人力较多,工作效率低下,可采用制作简单的电动扳手、虎啸扳手便捷使用装置提高工作效率并保障施工安全。

技术实现要素:

3.本实用新型实施例提供一种螺栓装配装置,旨在固定电动扳手,提高螺栓紧固效率,降低人工劳动强度。

4.为实现上述目的,本实用新型采用的技术方案是:

5.提供一种螺栓装配装置,包括:

6.电动扳手,所述电动扳手具有第一连接位和第二连接位,所述第一连接位和所述第二连接位沿所述电动扳手的扭矩输出轴的轴线间隔分布;

7.移动架,具有用于固定电动扳手的第一端和用于人手抓握的第二端;

8.挂接组件,设于所述第一端,并与所述第一连接位挂接配合;以及

9.夹持组件,设于所述挂接组件的下方,并夹持连接于所述第二连接位。

10.在一种可能的实现方式中,所述移动架包括滚轮组件和架体,所述滚轮组件转动连接于所述架体底部;

11.所述架体包括:

12.顶横梁;

13.第一支撑杆,垂直连接于所述顶横梁的底面;

14.第二支撑杆,垂直连接于所述顶横梁的底面,并与所述第一支撑杆间隔设置;以及

15.支撑板,垂直连接于所述第一支撑杆的底端及所述第二支撑杆的底端;

16.所述滚轮组件通过螺栓固定于所述支撑板的底部;

17.所述顶横梁临近所述第一支撑杆的一端和所述第一支撑杆形成所述第一端,所述挂接组件设于所述顶横梁的一端,所述夹持组件设于所述第一支撑杆;

18.所述顶横梁的另一端形成所述第二端。

19.在一种可能的实现方式中,所述滚轮组件包括万向轮和定向轮,所述万向轮连接于所述支撑板相对于所述第一支撑杆的位置,所述定向轮连接于所述支撑板相对所述第二支撑杆的位置。

20.在一种可能的实现方式中,所述支撑板包括上板体和下板体,所述第一支撑杆底端连接于所述上板体,所述第二支撑杆底端连接于所述上板体;

21.所述移动架还包括升降系统,所述升降系统连接于所述上板体和所述下板体之

间,以控制所述上板体升降。

22.在一种可能的实现方式中,所述升降系统包括:

23.剪叉式升降结构,上端连接于所述上板体,下端连接于所述下板体;

24.驱动器,用于驱动所述剪叉式升降结构升降;

25.所述下板体上表面形成有容纳槽,所述驱动器固定于所述容纳槽内。

26.在一种可能的实现方式中,所述挂接组件包括u型挂钩,所述u型挂钩的一支臂连接于所述顶横梁,所述第一连接位处设有挂件,所述u型挂钩与所述挂件挂接。

27.在一种可能的实现方式中,所述夹持组件包括连接杆和卡爪,所述连接杆的一端连接于所述第一支撑杆,所述卡爪设于所述第二支撑杆的一端,并用于夹持连接所述第二连接位。

28.在一种可能的实现方式中,所述连接杆为电推杆,所述连接杆的一端转动连接于第一支撑杆,另一端与卡爪固定连接。

29.在一种可能的实现方式中,所述顶横梁为折叠式横梁,所述顶横梁上还设有折叠组件,所述折叠组件连接于所述顶横梁的主体和所述第二端之间。

30.在一种可能的实现方式中,所述折叠组件包括:

31.第一转杆,一端与所述顶横梁靠近所述第二支撑杆的一端转动连接;以及

32.第二转杆,一端与所述第一转杆的另一端转动连接;

33.所述第二端为握杆,所述握杆转动连接于所述第二转杆的另一端,并形成有两个在横向上相背延伸的抓握部。

34.本实用新型提供的螺栓装配装置,与现有技术相比,通过移动架固定电动扳手工作,不用人工托举,减少了人工劳动强度,加快了螺栓紧固效率;电动扳手进行紧固工作时,操作人员只用控制移动架,避免人体失误致使电动扳手对人体造成伤害,提高了安全性;挂接组件实现电动扳手的初步定位,夹持组件实现电动扳手的位置固定,避免电动扳手晃动,确保防螺栓紧固预紧力符合螺栓紧固要求,保证了螺栓紧固工作的正常进行;电动扳手的装卸也非常方便。

附图说明

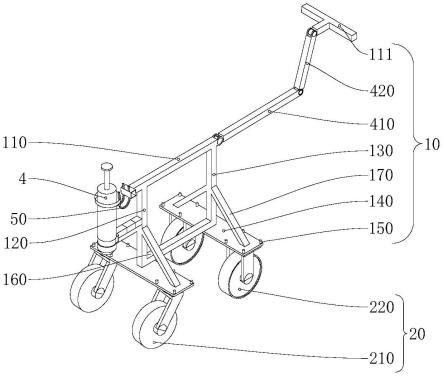

35.图1为本实用新型实施例一提供的螺栓装配装置的使用状态示意图;

36.图2为本实用新型实施例一提供的螺栓装配装置的收纳状态示意图;

37.图3为本实用新型实施例二提供的螺栓装配装置的使用状态示意图一;

38.图4为本实用新型实施例二提供的螺栓装配装置的使用状态示意图二;

39.图5为本实用新型实施例二采用的升降系统的结构示意图;

40.图6为本实用新型实施例三采用的转轴的结构示意图;

41.图7为本实用新型实施例四采用的电动扳手的结构示意图。

42.附图标记说明:

43.1、移动架;

44.10、架体;110、顶横梁;111、握杆;120、第一支撑杆;130、第二支撑杆;140、支撑板;141、上板体;142、下板体;143、容纳槽;150、螺栓;160、底横梁;170、斜撑杆;

45.20、滚轮组件;210、万向轮;220、定向轮;

46.30、升降系统;310、剪叉式升降结构;311、第一剪叉组;312、第二剪叉组;313、铰轴;320、驱动器;

47.40、折叠组件;410、第一转杆;420、第二转杆;430、转动定位结构;431、转轴;432、连接件;433、通孔434、定位孔;

48.2、挂接组件;50、u型挂钩;

49.3、夹持组件;60、连接杆;70、卡爪;

50.4、电动扳手;80、第一连接位;810、挂件;90、第二连接位。

具体实施方式

51.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

52.请一并参阅图1及图7,现对本实用新型提供的螺栓装配装置进行说明。所述螺栓装配装置,包括移动架1、挂接组件2、夹持组件3和电动扳手4。电动扳手4具有第一连接位80和第二连接位90,第一连接位80和第二连接位90沿电动扳手4的扭矩输出轴的轴线间隔分布;移动架1具有用于固定电动扳手4的第一端和用于人手抓握的第二端;挂接组件2设于第一端,并与第一连接位80挂接配合;夹持组件3设于挂接组件2的下方,并夹持连接于第二连接位90。

53.本实施例提供的螺栓装配装置,与现有技术相比,通过移动架1固定电动扳手4工作,不用人工托举,减少了人工劳动强度,加快了螺栓紧固效率;电动扳手4进行紧固工作时,操作人员只用控制移动架1,避免人体操作失误致使电动扳手4对人体造成伤害,提高了安全性;挂接组件2实现电动扳手4的初步定位,夹持组件3实现电动扳手4的位置固定,避免电动扳手4晃动,确保防螺栓紧固预紧力符合螺栓紧固要求,保证了螺栓紧固工作的正常进行;同时电动扳手4的装卸也非常方便。

54.在一些实施例中,参阅图1和图2,移动架1包括滚轮组件20和架体10,滚轮组件20转动连接于架体10底部。滚轮组件20的设置便于移动电动扳手4,无需人工托举电动扳手4,降低了人工劳动强度。

55.架体10包括顶横梁110、第一支撑杆120、第二支撑杆130和支撑板140。第一支撑杆120垂直连接于顶横梁110的底面;第二支撑杆130垂直连接于顶横梁110的底面,并与第一支撑杆120间隔设置;支撑板140垂直连接于第一支撑杆120的底端及第二支撑杆130的底端;滚轮组件20通过螺栓150固定于支撑板140底面;顶横梁110临近第一支撑杆120的一端和第一支撑杆120形成用于固定电动扳手4的第一端,挂接组件2设于顶横梁110的一端,夹持组件3设于第一支撑杆120;顶横梁110的另一端形成用于人体抓握的第二端。本实施例提供的架体10结构简单,重量轻,便于制造和使用。

56.具体实施时,支撑板140沿顶横梁110的轴向设有两个,分别与第一支撑杆120和第二支撑杆130连接;减小了支撑杆140的尺寸和使用材料,有利于架体10的减重;第一支撑杆120的底端和第二支撑杆130的底端之间还连接有底横梁160,底横梁160、第一支撑杆120、第二支撑杆130和顶横梁110配合形成稳定的支撑结构,有利于电动扳手的固定。

57.具体实施时,第一支撑杆120与支撑板140之间还焊接有斜撑杆170,斜撑杆170与

第一支撑杆120和支撑板140形成稳定的三角形结构;第二支撑杆130与支撑板140之间焊接有斜撑杆170,斜撑杆170与第二支撑杆130和支撑板140形成稳定的三角形结构,三角形结构能提高架体10的稳定性;避免出现第一支撑杆120和支撑板140连接不稳定造成电动扳手4不能正常进行紧固工作。

58.具体实施时,顶横梁110、第一支撑杆120、第二支撑杆130、支撑板140和斜撑杆170均采用方钢铸造,方钢材料来源多,成本低,便于大规模生产螺栓装配装置。

59.在一些实施例中,参阅图1至图4,滚轮组件20包括万向轮210和定向轮220,万向轮210连接于支撑板140相对于第一支撑杆120的位置,定向轮220连接于支撑板140相对第二支撑杆130的位置。万向轮210的设置便于调整电动扳手4与工作地点对正和移动架体10;本实施例提供的滚轮组件20结构简单,便于制造,且万向轮210和定向轮220方便更换,使得螺栓装配装置具有良好的互换性。

60.作为本实施例提供的滚轮组件20的其他实施方式,滚轮组件20还可以都设置成万向轮210,转动连接于支撑板140的底面,本实施提供的滚轮组件20结构简单,便于制造,保证螺栓装配装置自由移动。

61.在一些实施例中,参阅图3和图4,支撑板140包括上板体141和下板体142,第一支撑杆120底端连接于上板体141,第二支撑杆130底端连接于上板体141。

62.移动架1还包括用于升降系统30,升降系统30连接于上板体141和下板体142之间,控制上板体141升降;上板体141的升降带动电动扳手4的升降,保证电动扳手4能够准确进行螺栓紧固工作,不会出现电动扳手4固定在螺栓装配装置后距离工作位置太低无法进行工作的情况。

63.具体的,参阅图3和图4,升降系统30包括剪叉式升降结构310和驱动器320;剪叉式升降结构310上端连接于上板体141,下端连接于下板体142,驱动器320驱动剪叉式升降结构310升降;下板体142的上表面形成有容纳槽143,驱动器320固定于容纳槽143内。本实施例采用剪叉式升降结构310实现升降,其支撑稳定,通过一个动力源即可实现升降,升降动作同步性强,不会出现上板体141偏斜的情况,继而能有效保证电动扳手4对准待旋拧的工作点位。

64.作为本实施例提供的升降系统30的具体实施方式,参阅图3至图5,剪叉式升降结构310包括第一剪叉组311、第二剪叉组312和铰轴313。第一剪叉组311为两个一端铰接的第一转杆,两个第一转杆的另一端分别与上板体141和下板体142铰接;第二剪叉组312为两个一端铰接的第二转杆,两个第二转杆的另一端分别与上板体141和下板体142滑动连接;第一转杆和对应的第二转杆之间通过铰轴313连接;驱动器320为电推杆,电推杆的伸缩端与第二剪叉组312的下端连接。

65.以图5的视角为例,当需要抬升上板体141时,电推杆收缩,带动第一剪叉组311的下端向远离第一支撑杆120的方向滑动,进而带动第二剪叉组312的上端向远离第一支撑杆120的方向滑动,上板体141上升。本实施例提供的升降系统30结构简单,方便生产;驱动器320固定于容纳槽143内,不会影响剪叉式升降结构310的运动,有利于升降组件30的正常工作;升降系统30的设置使电动扳手4具有竖直方向的自由度,加快了工作效率。

66.作为升降系统30的另一实施方式,升降系统30还可以是伸缩油缸,伸缩油缸竖直设置,上端与上板体141连接,下端与下板体142连接,伸缩油缸进行伸缩运动带动上板体

141的升降。本实施例提供的升降系统30结构简单,便于使用。

67.在一些实施例中,参阅图1、图2和图7,挂接组件2包括u型挂钩50,u型挂钩50的一支臂连接于顶横梁110,第一连接位80处设有挂件810;u型挂钩50本身强度高,抗剪能力强;u型挂钩50具有两个同向设置的支臂,当电动扳手4挂接在u型挂钩50上后,支臂可以避免电动扳手4脱离,有利于电动扳手4与移动架1稳定连接。

68.可选的,u型挂钩50为u型螺栓,u型螺栓强度高,两个支臂带有螺纹结构,可以稳定与挂件810挂接,满足u型挂钩50的需求。当然,u型挂钩50还可以是其他具有连接结构的构件,例如t型螺栓,只要能够将电动扳手4固定在架体1上即可,在此不一一列举。

69.可选的,挂件810为挂环,挂环具有通孔,u型挂钩50可以穿过通孔实现挂接,挂环满足挂件810的需求。当然,挂件810还可以是其他能够与u型挂钩50挂接的构件,例如挂扣等,只要能与u型挂钩50稳定挂接即可,在此不一一列举。

70.在一些实施例中,参阅图1和图2,夹持组件3包括连接杆60和卡爪70,连接杆60的一端连接于第一支撑杆120,卡爪70设于第二支撑杆142的一端,并用于夹持连接第二连接位90。本实施例提供的夹持组件3,结构简单,便于制造,卡爪70夹持第二连接位90,进而夹持电动扳手4,夹持组件3与u型挂钩50配合固定电动扳手4,避免电动扳手4工作时晃动导致紧固效果不理想。

71.具体的,参阅图1至图4,连接杆60为电推杆,一端转动连接于第一支撑杆120,另一端与卡爪70固定连接。连接杆60可以使电动扳手4在一定的角度内旋转,当需要紧固的零件位于倾斜面时,调节连接杆60,使电动扳手4对准工作面,便于电动扳手4正常工作。

72.在一些实施例中,参阅图1至图4,顶横梁110为折叠式横梁,顶横梁110上还设有折叠组件40;折叠组件40连接于顶横梁110的主体和用于人手抓握的第二端之间。折叠结构40有利于螺栓装配装置的存放,减少螺栓装配装置的占地面积。

73.具体的,参阅图1至图4,折叠组件40包括第一转杆410和第二转杆420。第一转杆410一端与顶横梁110靠近第二支撑杆130的一端转动连接;第二转杆420一端与第一转杆410的另一端转动连接。螺栓装配装置用于人体抓握的第二端为握杆111,握杆111转动连接于第二转杆420的另一端,并形成有两个在横向上相背延伸的抓握部。

74.作为本实施例提供的折叠组件40的具体实施方式,参阅图3和图6,第一转杆410和顶横梁110的主体之间,第一转杆410和第二转杆420之间,以及第二转杆420和握杆111之间均通过转动定位结构430连接,以第一转杆410和第二转杆420之间的连接为例:转轴431固定连接于第一转杆410和第二转杆420的其中之一,并转动连接于第一转杆410和第二转杆420的其中之另一,转轴432的外周固定有连接件432,连接件432上设有多个环形分布的通孔433,第一转杆410和第二转杆420的其中之另一设有定位孔434,定位孔434和通孔433之间销接配合。第二转杆420和握杆111之间的连接与前述第一转杆410和第二转杆420之间的连接相同,在此不再赘述。

75.当使用螺栓装配装置时,参阅图3,第一转杆410平行于支撑板140设置,第一转杆410和顶横梁110通过钢杆固定,第二转杆420通过转动定位结构430转动至第一转杆410上方,且与第一转杆410夹角成预设角度设置时,通过一个与通孔433尺寸适配的钢杆贯穿通孔433和定位孔434,实现第二转杆420和第一转杆410的固定;握杆111转动至平行于第一转杆410,且远离第一转杆410设置。本实施例提供折叠组件40,用于人手抓握的第二端与固定

电动扳手4的第一端距离较远,避免电动扳手4工作时出现故障对人体造成伤害;当电动扳手4在狭窄等不方便人体进入的地方工作时,在操作人员不进入该空间的前提下也能将电动扳手4送至工作位置。

76.当螺栓装配装置进行存放时,装置整体长度较长,在存放时占用太多空间。参阅图2,折叠组件40进行收缩,第一转杆410转动至紧贴第一支撑杆120,第二转杆420转动至紧贴第一转杆410,握杆111转动至紧贴第一支撑杆410设置。本实施例提供的折叠组件40,结构简单,便于制造,减少了螺栓装配装置闲置时的占地面积,便于入库保存。

77.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1