一种自动化紧固螺栓与螺帽的装置的制作方法

1.本实用新型涉及预装配件技术领域,尤其是一种自动化紧固螺栓与螺帽的装置。

背景技术:

2.自动化装配是指以自动化机械代替人工劳动的一种装配技术。自动化装配技术以机器人为装配机械,同时需要柔性的外围设备。

3.在装配过程中,自动化装配可完成以下形式的操作:零件传输、定位及其连接;用压装或由紧固螺钉、螺母使零件相互固定;装配尺寸控制以及保证零件连接或固定的质量;输送组装完毕的部件或产品,并将其包装或堆垛在容器中等。

4.目前随着国家机械化程度提高,自动化装配市场对于预装配件的需求与日俱增,使用人工进行预装件的配套准备,需要消耗大量的人力和时间,而且预制件的质量稳定性和产品的一致性受到人力熟练程度、技术认知和环境影响,难以保证。导致效率低下的同时,难以达到使用预制件客户的需求。对于螺栓和螺母配套的市场,迫切需要一种能够替代人工,并能长时间稳定、有效率的进行螺栓和螺母预装配和拧紧的设备。

技术实现要素:

5.本实用新型目的在于:针对上述问题,提供一种自动化紧固螺栓与螺帽的装置,解决了现有技术中对于预装配效率低下、消耗人力资源大的问题。

6.本实用新型是通过下述方案来实现的:

7.一种自动化紧固螺栓与螺帽的装置,包括螺帽上料组件、螺栓上料组件、装配组件和下料组件;所述螺帽上料组件和螺栓上料组件均与装配组件通过物料传送通道连接,所述下料组件与装配组件配合使用,对装配完成后的成型件进行收集。

8.基于上述自动化螺母拧紧设备的结构,所述螺栓上料组件包括螺栓盛料斗、主支撑架、上料传送组件、刮料板和传输轨;所述上料传送组件与主支撑架连接,所述螺栓盛料斗的出口端位置与上料传送组件正对,刮料板一端靠近上料传送组件设置,另一端与传输轨连接;上料传送组件上设置有磁性部。

9.基于上述自动化螺母拧紧设备的结构,所述上料传送组件包括传送带和转动轮,所述转动轮与主支撑架连接,所述传送带设置在两转动轮之间,所述传送带上设置有磁性吸附块,所述磁性吸附块沿传送带的长度方向均匀设置。

10.基于上述自动化螺母拧紧设备的结构,所述传输轨包括挡料板、滑动轨和限位盖;所述挡料板设置在滑动轨两侧,所述滑动轨整体为弧形设置,在滑动轨之间设置有螺杆槽;所述限位盖设置在滑动轨靠近尾端位置。

11.基于上述自动化螺母拧紧设备的结构,所述螺帽上料组件包括螺帽盛料槽第一驱动缸、压料板和螺帽输送通道,所述螺帽输送通道与螺帽盛料槽贯通连接;所述压料板设置在螺帽盛料槽中,螺帽盛料槽底部还设置有供第一驱动缸伸缩杆贯穿的通槽。

12.基于上述自动化螺母拧紧设备的结构,所述第一驱动缸的伸缩杆通过弹性组件与

压料板进行连接;所述螺帽输送通道远离螺帽盛料槽的一端设置有螺帽出料口,通过螺帽出料口可以将待装配螺帽输送到装配组件中进行装配。

13.基于上述自动化螺母拧紧设备的结构,所述装配组件包括螺栓取料部、螺栓推动部、螺帽推动部和转动装配部;所述螺栓取料部设置在传输轨的下侧位置,传输轨的出料端与螺栓取料部正对,所述螺栓推动部设置在转动装配部的前侧位置,所述螺帽推动部设置在转动装配部的后侧位置。

14.基于上述自动化螺母拧紧设备的结构,所述螺栓取料部包括第二驱动缸、输送块和支撑架;所述第二驱动缸与输送块连接,所述支撑架部分设置在输送块中;所述支撑架为弧形结构,支撑架一端与输送块铰接,并且输送块上设置支撑板,所述支撑板上设置有支撑弹簧,支撑架通过支撑弹簧与支撑板连接。

15.基于上述自动化螺母拧紧设备的结构,所述螺栓推动部包括第三驱动缸和第一推动块,所述第三驱动缸与第一推动块连接,第三驱动缸带动第一推动块进行靠近或远离转动装配部的运动;所述螺帽推动部包括第四驱动缸和第二推动块,所述第四驱动缸设置在靠近螺帽输送通道处位置,通过第四驱动缸运动带动第二推动块做远离或靠近螺帽出料口的运动。

16.基于上述自动化螺母拧紧设备的结构,所述转动装配部包括固定外框、转动筒、转动带和动力电机;所述转动筒设置在固定外框中,所述转动筒通过转动带连接,所述转动带与动力电机连接;所述转动筒中设置有转动孔,所述转动孔的形状与螺帽类似。

17.第一驱动缸、第二驱动缸、第三驱动缸和第四驱动缸可以为液压缸、油缸或气缸等驱动装置。

18.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

19.1、通过本方案,此前人工预制装配的效率大约是1万件/人/日,使用该设备后,全自动化装配,摆脱人为不稳定因素的干扰,效率可达到4万件/机/日,效率提升300%。既减少了对人工的依赖,同时对工作环境场所的要求更低,可以24小时全天候的工作,极大提高了效率,能够更充分的满足不同客户的需求。

20.2、使用本设备制作的螺栓螺母组装配合件,产品一致性更强,装配的形态、位置更加一致,而且能够按照客户要求调整拧紧距离和程度,更加适用客户的不同要求。

21.3、本方案中所有的驱动方式均是采用液压驱动,因此整体的体积会比较小,减小装置所需的空间使用面积。

附图说明

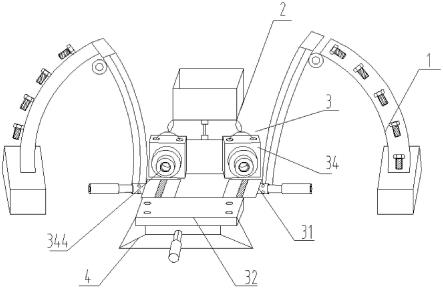

22.图1是本实用新型整体的结构示意图;

23.图2是本实用新型螺帽上料组件的侧视结构示意图;

24.图3是本实用新型传输轨的侧视结构示意图;

25.图4是本实用新型螺栓取料部的取螺栓时的结构示意图;

26.图5是本实用新型螺栓取料部的运输螺栓时的结构示意图;

27.图6是本实用新型螺栓上料组件的主视结构示意图;

28.图7是本实用新型整体的侧视结构示意图;

29.附图说明:1、螺帽上料组件;2、螺栓上料组件;3、装配组件;4、下料组件;101、螺栓

盛料斗;102、主支撑架;103、上料传送组件;104、刮料板;105、传输轨;106、传送带;107、转动轮;108、磁性吸附块;109、挡料板; 110、滑动轨;111、限位盖;112、螺栓槽;201、螺帽盛料槽;202、第一驱动缸;203、压料板;204、螺帽输送通道;205、螺帽出料口;31、螺栓取料部; 32、螺栓推动部;33、螺帽推动部;34、转动装配部;301、第二驱动缸;302、输送块;303、支撑架;304、支撑板;305、支撑弹簧;321、第三驱动缸;322、第一推动块;331、第四驱动缸;332、第二推动块;341、固定外框;342、转动筒;343、转动带;344、转动孔。

具体实施方式

30.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

31.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

32.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或多个该特征。

34.实施例1

35.如图1~7所示,一种自动化紧固螺栓与螺帽的装置,包括螺帽上料组件1、螺栓上料组件2、装配组件3和下料组件4;所述螺帽上料组件1和螺栓上料组件2均与装配组件3通过物料传送通道连接,所述下料组件4与装配组件3配合使用,对装配完成后的成型件进行收集。

36.所述螺栓上料组件2包括螺栓盛料斗101、主支撑架102、上料传送组件103、刮料板104和传输轨105;所述上料传送组件103与主支撑架102连接,所述螺栓盛料斗101的出口端位置与上料传送组件103正对,所述刮料板104斜向设置,刮料板104一端靠近上料传送组件103设置,另一端与传输轨105连接;

37.所述上料传送组件103包括传送带106和转动轮107,所述转动轮107通过支架与主支撑架102连接,所述传送带106设置在两转动轮107之间,通过转动轮107转动带动传送带106运动;

38.所述传送带106上设置有磁性吸附块108,所述磁性吸附块108沿传送带 106的长度方向均匀设置;

39.基于上述结构,由于螺栓盛料斗101的出口端正对上料传送组件103,当转动轮107带动传送带106转动时,磁性吸附块108会将螺栓进行吸附,然后提升到高处的刮料板104处,由于刮料板104靠近传送带106设置,可以将磁性吸附块108上的螺栓刮落,然后输送到传输轨105上,完成螺栓自动上料作业;

40.所述刮料板104与传送带106之间的距离至少为磁性吸附块108的厚度;保证刮料

时的高效性;

41.所述传输轨105包括挡料板109、滑动轨110和限位盖111;所述挡料板109 设置在滑动轨110两侧,为降低生产成本在实施例中,挡料板109仅在刮料板 104前后位置设置,防止刮落的螺栓掉落;所述滑动轨110整体为弧形设置,并且在滑动轨110之间设置有螺栓槽112;所述限位盖111设置在滑动轨110靠近尾端位置;

42.基于上述结构,当螺栓从刮料板104上掉落到滑动轨110中时,由于挡料板109的存在,使得刮落的螺栓能够依次进入到滑动槽中,并且在进入到滑动槽中时,螺栓的螺杆部会进入到螺杆槽112中,对螺栓进行限位,在通过滑动轨110从高到低的传输,向装配组件3运输,限位盖111可以在螺栓到达底部位置时,防止螺栓掉落。

43.所述螺帽上料组件1包括螺帽盛料槽201、第一驱动缸202、压料板203和螺帽输送通道204,所述螺帽输送通道204设置在螺帽盛料槽201下侧位置,螺帽输送通道204与螺帽盛料槽201贯通连接;所述螺帽盛料槽201底部还设置有支撑腿,通过支撑腿将螺帽上料组件1支撑;所述压料板203设置在螺帽盛料槽201中,螺帽盛料槽201底部还设置有供第一驱动缸202伸缩杆贯穿的通槽;

44.所述第一驱动缸202的伸缩杆通过弹性组件与压料板203进行连接;所述螺帽输送通道204略大于螺帽的尺寸;所述压料板203的与螺帽盛料槽201之间的间隙略宽于螺帽输送通道204的厚度;

45.基于上述结构,在装配时,将螺帽倒入螺帽盛料槽201中,通过第一驱动缸202的伸缩带动压料板203伸缩,在压料板203上升的过程中,螺帽会在重力作用下自动落入到螺帽输送通道204中,压料板203在下降的过程中,会将螺帽下压入螺帽输送通道204,为下一次螺帽掉落留出空间;并且通过弹性组件将压料板203与第一驱动缸202进行连接,可以防止压力板损坏。

46.所述螺帽输送通道204远离螺帽盛料槽201的一端设置有螺帽出料口205,通过螺帽出料口205可以将待装配螺帽输送到装配组件3中进行装配。

47.所述装配组件3包括螺栓取料部31、螺栓推动部32、螺帽推动部33和转动装配部34;所述螺栓取料部31设置在传输轨105的下侧位置,传输轨105的出料端与螺栓取料部31正对,所述螺栓推动部32设置在转动装配部34的前侧位置,所述螺帽推动部33设置在转动装配部34的后侧位置;

48.基于上述结构,通过螺栓取料部31将螺栓进行取料,在分别通过螺栓推动部32、螺帽推动部33将螺栓和螺帽同步送入到转动装配部34中进行预紧装配作业,再将装配后的螺栓组件由下料组件4进行收集。

49.所述螺栓取料部31包括第二驱动缸301、输送块302和支撑架303;所述第二驱动缸301与输送块302连接,所述支撑架303部分设置在输送块302中;所述支撑架303为弧形结构,支撑架303一端与输送块302铰接,并且输送块 302上设置支撑板304,所述支撑板304上设置有支撑弹簧305,支撑架303通过支撑弹簧305与支撑板304连接。

50.基于上述结构,在使用时,由于螺栓上料组件2的出料口与输送块302正对设置,当第二驱动缸301带动输送块302进行回缩运动时,螺栓上料组件2 中的螺栓会掉落到支撑架303中,然后第二驱动缸301伸长的过程中将掉落到支撑架303中的螺栓输送到装配组件3中的装配位置。在输送块302移动的过程,输送块302的外表面会对螺栓上料组件2的出料口进

行封堵,防止螺栓掉落。

51.所述螺栓推动部32包括第三驱动缸321和第一推动块322,所述第三驱动缸321与第一推动块322连接,第三驱动缸321带动第一推动块322进行靠近或远离转动装配部34的运动。

52.基于上述结构,当螺栓取料部31将螺栓输送到预定位置时,通过第三驱动缸321推动,将螺栓送入到转动装配部34中进行装配;

53.所述螺帽推动部33包括第四驱动缸331和第二推动块332,所述第四驱动缸331设置在靠近螺帽输送通道204处位置,所述第二推动块332的大小不大于螺帽出料口205的尺寸,通过第四驱动缸331运动带动第二推动块332做远离或靠近螺帽出料口205的动作,使第二推动块332能够将螺帽出料口205中的螺帽推送到转动装配部34中装配。

54.所述转动装配部34包括固定外框341、转动筒342、转动带343和动力电机;所述转动筒342设置在固定外框341中,所述转动筒342通过转动带343 连接,所述转动带343与动力电机连接;

55.基于上述结构,动力电机转动带343动转动带343转动,同步带动转动筒 342在固定外壳中进行限位转动。

56.所述转动筒342中设置有转动孔344,所述转动孔344的形状与螺帽类似,其孔径略大于螺帽的尺寸;

57.基于上述结构,螺帽推动部33将螺帽推动到转动孔344中进行同步转动,螺栓推动部32将螺栓推动到转动部的前侧位置,通过转动筒342自动将螺帽旋转入螺栓中,然后螺栓取料部31回缩,由于螺栓在螺栓推动部的作用下已经部分进入到转动筒342中,此时螺栓推动部还处于将螺栓推动状态,螺栓无法移动;当螺栓取料部31回缩,支撑部会收到压力自动向下回缩,保证螺栓能够顺利从螺栓取料部31中脱离,

58.装配完成后的螺,螺栓推动部回缩,组装完成的螺栓在重力的作用下自动落入到下料组件4中进行收集。

59.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1