一种动力电池模组焊接设备的制作方法

1.本技术涉及新能源动力电池模组加工技术领域,更具体的说,特别涉及一种动力电池模组焊接设备。

背景技术:

2.新能源动力是目前热门行业之一,正处于高速发展阶段,未来的新能源动力电池会有更大的需求,这需要完善可靠的上游生产设备做支持;动力电池即为工具提供动力来源的电源,多指为电动汽车、电动列车、电动自行车、高尔夫球车提供动力的蓄电池。紧随国家新能源发展战略,动力电池行业也迎来迅猛发展,全国乃至全球动力电池需求量与日俱增。现有动力电池模组在使用过程中容易产生的大量电热,容易对动力电池模组及搭载有动力电池模组的工具造成损害。

技术实现要素:

3.本实用新型的目的在于提供一种动力电池模组焊接设备,利用激光焊接技术实现动力电池模组和水冷板的焊接,具有高效率、安全性好、全自动化的优点。

4.为了解决以上提出的问题,本实用新型实施例提供了如下所述的技术方案:

5.一种动力电池模组焊接设备,包括机台、移载装置和焊接装置;

6.所述移载装置设于所述机台上,所述移载装置用于将工件输送至焊接装置中,所述工件为动力电池模组和水冷板;

7.所述焊接装置包括第一移动组件和焊接组件,所述第一移动组件设于所述机台上,所述焊接组件设于所述移动组件,所述焊接组件在所述第一移动组件的驱动下对工件进行焊接。

8.进一步地,所述移载装置包括顶升机构和输送机构,所述顶升机构用于对工件进行顶升,所述输送机构将工件输送至所述焊接组件的焊接位置。

9.进一步地,所述输送机构包括滚筒组件和驱动组件,所述滚筒组件为两个并与所述驱动组件连接,所述驱动组件驱动两个所述滚筒组件运动;

10.所述滚筒组件包括安装架和多个转动设置于安装架上的滚筒;

11.所述驱动组件包括电机、第一传动杆和第二传动杆,第一传动杆和第二传动杆通过联轴器连接。

12.进一步地,所述机台上设有输送线,所述输送线的输送方向与所述滚筒组件的输送方向垂直,所述顶升机构包括位于所述输送线的输送线顶升机构和位于所述焊接装置的焊接位顶升机构。

13.进一步地,所述焊接组件包括底板、振镜组件、视觉组件和测距组件,所述振镜组件和测距组件设于所述底板上,所述视觉组件设于所述振镜组件上。

14.进一步地,所述动力电池模组焊接设备还包括压紧除尘组件,所述压紧除尘组件包括压紧除尘安装座、第二移动组件、焊接压头、气刀、除尘口和惰性气嘴,所述第二移动组

件设于所述压紧除尘安装座上,所述焊接压头设于所述第二移动组件上,所述除尘口设于所述焊接压头上并与外部除尘器连接,所述焊接压头上设有与惰性气嘴连接的惰性气嘴接口和气刀连接的气刀接口。

15.进一步地,所述动力电池模组焊接设备还包括辊压组件,所述辊压组件包括辊压安装座、第三移动组件和辊筒,所述第三移动组件设于所述辊压安装座上,所述辊筒设于所述第三移动组件上。

16.进一步地,所述动力电池模组焊接设备还包括第四移动组件,所述压紧除尘安装座和辊压安装座设于所述第四移动组件上。

17.进一步地,所述第一移动组件为二轴移动平台;

18.所述第二移动组件包括第一气缸和第二气缸,所述第一气缸设于所述压紧除尘安装座上,所述第二气缸设于所述第一气缸上,所述焊接压头设于所述第二气缸上,所述第一气缸沿竖直方向设置,所述第二气缸沿水平方向设置;

19.所述第三移动组件包括第三气缸和第四气缸,所述第三气缸设于所述辊压安装座上,所述第四气缸设于所述第三气缸上,所述辊筒设于所述第四气缸上,所述第三气缸沿竖直方向设置,所述第四气缸沿水平方向设置;

20.所述第四移动组件为单轴移动模组。

21.进一步地,所述焊接装置还包括设于所述机台上的护罩。

22.与现有技术相比,本实用新型实施例主要有以下有益效果:

23.一种动力电池模组焊接设备,第二移动组件驱动压紧除尘安装座移动,使焊接压头压合于工件上然后进行焊接的工作,焊接压头为激光焊接提供良好的环境,焊接压头使水冷板折边贴合动力电池模组端面,且压嘴是弹性压紧的,惰性气嘴驱除焊接表面的含氧空气,避免焊缝氧化,气刀可阻挡焊渣飞溅,进行焊接时,除尘口通过外部除尘器产生的吸力吸走焊渣;辊筒在第三移动组件的驱动下能够分别沿水平方向和竖直方向移动,以使辊筒与工件接触,辊筒通过两个方向的气缸,可以实现辊筒压紧并上下滚动水冷板折边,对水冷板折边进行初步的塑形,使水冷板折边贴近动力电池模组端面;焊接时,第一移动组件通过伺服驱动,配合视觉组件和测距组件,可以精确地使振镜组件对准位置进行焊接。视觉组件和测距组件提高了定位精度,振镜组件的出光精度高,可满足大规模生产时的节拍;本实用新型实施例利用激光焊接技术实现动力电池模组和水冷板的焊接,能够削弱动力电池模组使用过程产生的大量电热,具有高效率、安全性好、全自动化的优点,通过电气元件,基于plc控制系统,只需调试好程序,即可实现整个设备的完全自动运行。

附图说明

24.为了更清楚地说明本实用新型的方案,下面将对实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

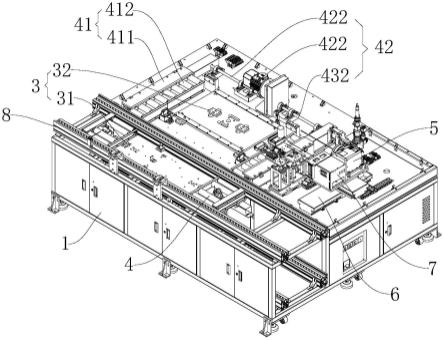

25.图1为本实用新型实施例中动力电池模组焊接设备的整体结构示意图;

26.图2为本实用新型实施例中动力电池模组焊接设备去掉护罩后的结构示意图;

27.图3为本实用新型实施例中焊接装置的结构示意图;

28.图4为本实用新型实施例中压紧除尘组件、辊压组件和第四移动组件的整体结构

示意图;

29.图5为本实用新型实施例中压紧除尘组件的结构示意图;

30.图6为本实用新型实施例中压紧除尘组件的剖视图;

31.图7为本实用新型实施例中辊压组件的结构示意图。

32.附图标记说明:

33.1、机台;2、移载装置;3、顶升机构;31、输送线顶升机构31;32、焊接位顶升机构;4、输送机构;41、滚筒组件;411、安装架;412、滚筒; 42、驱动组件;421、电机;422、第一传动杆;423、第二传动杆;5、焊接装置;6、第一移动组件;7、焊接组件;71、底板;72、振镜组件;73、视觉组件;74、测距组件;8、输送线;9、压紧除尘组件;91、压紧除尘安装座;92、第二移动组件;921、第一气缸;922、第二气缸;93、焊接压头;94、气刀栅栏;95、除尘口;96、气刀接口;97、惰性气嘴接口; 10、辊压组件;101、辊压安装座;102、第三移动组件;1021、第三气缸; 1022、第四气缸;103、辊筒;11、第四移动组件;12、护罩;13、工件; 14、气流方向;15、气刀阻拦面;16、自动门;17、维护门。

具体实施方式

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本实用新型的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排它的包含。本实用新型的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

35.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本实用新型的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

36.为了使本领域技术人员更好地理解本实用新型方案,下面将参照相关附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

37.实施例

38.如图1和图2所示,一种动力电池模组焊接设备,包括机台1、移载装置2和焊接装置5;所述移载装置2设于所述机台1上,所述移载装置2用于将工件输送至焊接装置5中,所述工件为动力电池模组和水冷板;所述焊接装置5包括第一移动组件6和焊接组件7,所述第一移动组件6设于所述机台1上,所述焊接组件7设于所述移动组件,所述焊接组件7在所述第一移动组件6的驱动下对工件进行焊接。

39.本实用新型实施例提供的动力电池模组焊接设备,应用于新能源动力电池模组生产领域,焊接前动力电池模组和水冷板进行装配并由托板进行承载。移载装置2将工件输送至焊接装置5的焊接位置,焊接组件7在第一移动组件6的驱动下,实现对工件的焊接,激光焊接具有速度快、精度高、变形小等特点,且能够完全自动化控制,本实用新型实施例利用激光焊接技术实现动力电池模组和水冷板的焊接,能够削弱动力电池模组使用过程产生的大量电热,具有高效率、安全性好、全自动化的优点。

40.所述移载装置2包括顶升机构3和输送机构4,所述顶升机构3用于对工件进行顶升,所述输送机构4将工件输送至所述焊接组件7的焊接位置。

41.所述输送机构4包括滚筒组件41和驱动组件42,所述滚筒组件41为两个并与所述驱动组件42连接,所述驱动组件42驱动两个所述滚筒组件 41运动。

42.所述滚筒组件41包括安装架411和多个转动设置于安装架411上的滚筒412;所述驱动组件42包括电机421、第一传动杆422和第二传动杆423,第一传动杆422和第二传动杆423通过联轴器连接,电机421驱动第一传动杆422转动,带动第二传动杆423同时转动,从而同时驱动两个滚筒组件41的滚筒412运动,实现工件的输送。

43.所述焊接装置5还包括设于所述机台1上的护罩13。机罩将主要的机构都覆盖,机罩设有自动门16和维护门17,输送机构4输送工件时自动门 16可自动开启和关闭,维护门17上设有感应器,保证维护门17打开时设备无法运行,提升了安全性,确保机构运动和激光焊接时隔绝对人员的危害。

44.所述机台1上设有输送线8,所述输送线8的输送方向与所述滚筒组件 41的输送方向垂直。输送线8设置在机台1未覆盖护罩13的位置,滚筒组件41一端从护罩13的自动门16的方向伸出并与输送线8对接,以便将输送线8上的工件输送至护罩13内的焊接位置上。

45.本实用新型实施例中,所述顶升机构3包括位于所述输送线8的输送线顶升机构31和位于所述焊接装置5的焊接位顶升机构32,所述输送线顶升机构31和焊接位顶升机构32均为气缸,焊接位顶升机构32上还设有与承载工件的托板进行孔轴配合的定位结构,例如,焊接位顶升机构32顶升时,通过定位销钉与托板底部的定位孔配合,实现对托板的定位,从而实现对工件的定位。

46.如图3所示,本实施例中,所述第一移动组件6为二轴移动平台,二轴移动平台可驱动焊接组件7沿x轴和y轴移动。

47.所述焊接组件7包括底板71、振镜组件72、视觉组件73和测距组件 74,所述振镜组件72和测距组件74设于所述底板71上,所述视觉组件73 设于所述振镜组件72上。焊接时,二轴移动平台通过伺服驱动,配合视觉组件73和测距组件74,可以精确地使振镜组件72对准位置进行焊接。视觉组件73和测距组件74提高了定位精度,振镜组件72的出光精度高,可满足大规模生产时的节拍。

48.如图4和图5所示,所述动力电池模组焊接设备还包括压紧除尘组件9。所述压紧除尘组件9包括压紧除尘安装座91、第二移动组件92、焊接压头 93、气刀、除尘口95和惰性气嘴,所述第二移动组件92设于所述压紧除尘安装座91上,所述焊接压头93设于所述第二移动组件92上,所述除尘口95设于所述焊接压头93上并与外部除尘器连接,所述焊接压头93上设有与惰性气嘴连接的惰性气嘴接口97和气刀连接的气刀接口96。

49.本实施例中,第二移动组件92驱动压紧除尘安装座91移动,使焊接压头93压合于工件上然后进行焊接的工作,焊接压头93为激光焊接提供良好的环境,焊接压头93使水冷板折边贴合动力电池模组端面,且压嘴121 是弹性压紧的,惰性气嘴驱除焊接表面的含氧空气,避免焊缝氧化,气刀可阻挡焊渣飞溅,进行焊接时,除尘口92通过外部除尘器产生的吸力吸走焊渣。结合图6,图6示出了工件13、气流方向14和气刀阻拦面15,可以理解的,图6中的工件13、气流方向14和气刀阻拦面15为示意图;进行焊接时,在除尘器产生的吸力下,气流从焊接压头93的上端进入焊接压头 93内,然后吸取的焊渣通过除尘口92排出;气刀工

作时能够阻止焊渣从气刀阻拦面15溅出,使得焊渣朝除尘口95的方向飞去。

50.本实施例中,所述第二移动组件92包括第一气缸921和第二气缸922,所述第一气缸921设于所述压紧除尘安装座91上,所述第二气缸922设于所述第一气缸921上,所述焊接压头93设于所述第二气缸922上,所述第一气缸921沿竖直方向设置,所述第二气缸922沿水平方向设置,焊接压头93在第一气缸921和第二气缸922的驱动下能够分别沿水平方向和竖直方向移动,以使焊接压头93与工件压合。

51.如图4和图7所示,所述动力电池模组焊接设备还包括辊压组件10,所述辊压组件10包括辊压安装座101、第三移动组件102和辊筒103,所述第三移动组件102设于所述辊压安装座101上,所述辊筒103设于所述第三移动组件102上。

52.本实施例中,所述第三移动组件102包括第三气缸1021和第四气缸 1022,所述第三气缸1021设于所述辊压安装座101上,所述第四气缸1022 设于所述第三气缸1021上,所述辊筒103设于所述第四气缸1022上,所述第三气缸1021沿竖直方向设置,所述第四气缸1022沿水平方向设置。辊筒103在第三气缸1021和第四气缸1022的驱动下能够分别沿水平方向和竖直方向移动,以使辊筒103与工件接触。辊筒103通过两个方向的气缸,可以实现辊筒102压紧并上下滚动水冷板折边,对水冷板折边进行初步的塑形,使水冷板折边贴近动力电池模组端面。

53.所述动力电池模组焊接设备还包括第四移动组件11,所述压紧除尘安装座91和辊压安装座101设于所述第四移动组件上。

54.本实施例中,所述第四移动组件11为单轴移动模组。

55.本实用新型实施例提供的动力电池模组焊接设备,上个工位的工件自动流入输送线8的输送线顶升工位,即与水冷板装配后的动力电池模组由托板承载并流入输送线8的输送线顶升工位,输送线顶升机构31对工件进行顶升,由输送机构4将托板输送至所述焊接装置的焊接顶升工位,焊接位顶升机构32顶升实现对工件的定位;第二移动组件92驱动压紧除尘安装座91移动,使焊接压头93压合于工件上然后进行焊接的工作,焊接压头93为激光焊接提供良好的环境,焊接压头93使水冷板折边贴合动力电池模组端面,且压嘴121是弹性压紧的,惰性气嘴驱除焊接表面的含氧空气,避免焊缝氧化,气刀可阻挡焊渣飞溅,进行焊接时,除尘口92通过外部除尘器产生的吸力吸走焊渣;辊筒103在第三移动组件102的驱动下能够分别沿水平方向和竖直方向移动,以使辊筒103与工件接触,辊筒103 通过两个方向的气缸,可以实现辊筒102压紧并上下滚动水冷板折边,对水冷板折边进行初步的塑形,使水冷板折边贴近动力电池模组端面;焊接时,第一移动组件6通过伺服驱动,配合视觉组件73和测距组件74,可以精确地使振镜组件72对准位置进行焊接。视觉组件73和测距组件74提高了定位精度,振镜组件72的出光精度高,可满足大规模生产时的节拍;本实用新型实施例利用激光焊接技术实现动力电池模组和水冷板的焊接,能够削弱动力电池模组使用过程产生的大量电热,具有高效率、安全性好、全自动化的优点,通过电气元件,基于plc控制系统,只需调试好程序,即可实现整个设备的完全自动运行。

56.显然,以上所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,附图中给了本实用新型的较佳实施例,但并不限制本实用新型的专利范围。本实用新型可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。尽管参照前述实施例对本实用新型进行了详细的说明,对于本

领域的技术人员而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本实用新型说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1