高强度部件破拆装置的制作方法

1.本发明涉及一种设备破拆装置,尤其涉及一种高强度部件破拆装置。

背景技术:

2.在核电站设备维修过程中,核电泵、风机、电机、齿轮箱等设备检修过程中常出现零部件卡死的现象,多数是环状的零部件与配合的轴或轴上的螺纹上发生卡死,如螺母、叶轮、靠背轮、锁紧螺母等,偶有螺栓与设备本体发生卡死、断丝等情况发生。

3.对于上述的情况,目前解决的方法主要靠加热拆卸或使用手动工具进行破拆,需临时加工辅助工装,存在工装加工耗时长、工装重复利用率不高、切割工具操作困难等问题,并且需要操作人员手持设备进行破拆,破拆精度差,容易对设备造成二次损伤,设备稳定性差容易造成人员伤害,破拆效率低,操作人员需长时间暴露在高放射性环境。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种提高破拆效率及安全性的高强度部件破拆装置。

5.本发明解决其技术问题所采用的技术方案是:提供一种高强度部件破拆装置,包括铣削主机;所述铣削主机包括第一底座、设置在所述第一底座上并可沿所述第一底座在一第一直线方向上来回移动的第二底座、设置在所述第二底座上并可沿所述第二底座在一第二直线方向上来回移动的支座、设置在所述支座的一侧上并可沿所述支座在竖直方向上来回移动的铣削机构;

6.所述第一直线方向和所述第二直线方向在水平方向上相垂直;

7.所述铣削机构包括与所述支座配合的安装基板、铣削主体;所述铣削主体角度可调地连接在所述安装基板远离所述支座的表面上。

8.优选地,所述第一底座对应在所述第一直线方向上的一端上设有让位缺口,所述铣削机构位于所述支座朝向所述让位缺口的一侧上,并且所述铣削机构对应在所述让位缺口上方。

9.优选地,所述铣削主体包括电主轴、铣削刀具以及主轴夹套;

10.所述主轴夹套连接在所述安装基板远离所述支座的表面上,并且所述主轴夹套的轴向平行所述安装基板的移动方向;

11.所述电主轴穿设在所述主轴夹套内,所述铣削刀具连接在所述电主轴的端部上。

12.优选地,所述主轴夹套上还设有连接盘;

13.所述安装基板上设有多个在圆周方向上均匀间隔分布的连接位,所述连接盘上设有多个在圆周上均匀间隔分布的连接孔,所述连接盘可相对所述安装基板在周向上转动并通过连接件锁紧在所述连接孔和连接位之间,将所述连接盘定位在所述安装基板上。

14.优选地,所述第一底座上设有相平行间隔的两个第一导轨;

15.所述第二底座的底部设有与所述第一导轨相适配的第一导座,所述第一导座配合

在所述第一导轨上并可沿所述第一导轨在所述第一直线方向上来回移动。

16.优选地,所述高强度部件破拆装置还包括第一移动驱动机构;

17.所述第一移动驱动机构包括第一丝杆、与所述第一丝杆相适配的第一螺纹座、第一电机;所述第一丝杆可转动设置在所述第一底座上并与所述第一导轨相平行,所述第一螺纹座固定在所述第二底座的底部并套设在所述第一丝杆上;

18.所述第一电机连接并驱动所述第一丝杆转动,驱使所述第一螺纹座和第二底座沿第一丝杆的轴向来回移动。

19.优选地,所述第一移动驱动机构还包括第一防护壳、第一主轮、第一从轮以及第一同步带;

20.所述第一防护壳设置在所述第一底座上;所述第一电机以其输送轴朝向所述第一防护壳,固定连接在所述第一防护壳一侧并悬空在所述支座内;所述第一主轮位于所述第一防护壳内并固定在所述第一电机的输出轴上,所述第一从轮位于所述第一防护壳内固定在所述第一丝杆的端部上,所述第一同步带绕覆在所述第一主轮和第一从轮上。

21.优选地,所述第二底座上设有至少一第二导轨,所述第二导轨的长度方向平行所述第二直线方向;

22.所述支座的底部设有与所述第二导轨相适配的第二导座,所述第二导座配合在所述第二导轨上并可沿所述第二导轨在所述第二直线方向上来回移动。

23.优选地,所述高强度部件破拆装置还包括第二移动驱动机构;

24.所述第二移动驱动机构包括第二丝杆、与所述第二丝杆相适配的第二螺纹座、第二电机;所述第二丝杆可转动设置在所述第二底座上并与所述第二导轨相平行,所述第二螺纹座固定在所述支座的底部并套设在所述第二丝杆上;

25.所述第二电机连接并驱动所述第二丝杆转动,驱使所述第二螺纹座和支座沿第二丝杆的轴向来回移动。

26.优选地,所述第二移动驱动机构还包括第二防护壳、第二主轮、第二从轮以及第二同步带;

27.所述第二防护壳设置在所述第二底座的一端上;

28.所述第二电机以其输送轴朝向所述第二防护壳,固定连接在所述第二防护壳一侧并悬空在所述支座内;所述第二主轮位于所述第二防护壳内并固定在所述第二电机的输出轴上,所述第二从轮位于所述第二防护壳内固定在所述第二丝杆的端部上,所述第二同步带绕覆在所述第二主轮和第二从轮上。

29.优选地,所述支座上设有至少一第三导轨,所述铣削机构设有与所述第三导轨配合的第三导座,所述第三导座配合在所述第三导轨上并可沿所述第三导轨在竖直方向上来回移动。

30.优选地,所述高强度部件破拆装置还包括第三移动驱动机构;

31.所述第三移动驱动机构包括第三丝杆、与所述第三丝杆相适配的第三螺纹座、第三电机;所述第三丝杆可转动设置在所述支座上并与所述第三导轨相平行,所述第三螺纹座固定在所述铣削机构上并套设在所述第三丝杆上;

32.所述第三电机连接并驱动所述第三丝杆转动,驱使所述第三螺纹座和铣削机构沿第三丝杆的轴向来回移动。

33.优选地,所述支座上端的相对两侧分别设有吊环和/或提手。

34.优选地,所述高强度部件破拆装置还包括与所述铣削主机电性连接的远程控制终端。

35.本发明的高强度部件破拆装置,通过底座、支座及铣削机构之间的可移动配合,实现铣削机构在x、y、z三轴方向上的移动及加工路径,适用于对靠背轮、机械密封、泵轴、叶轮、轴套、轴承、锁母等强度高的部件进行铣削破拆,解决上述部件发生卡死难以拆卸的问题,尤其是位于轴端或位于凹陷等部位的高强度部件,提高卡死零部件破拆效率,提高破拆的加工精度及安全性。

附图说明

36.下面将结合附图及实施例对本发明作进一步说明,附图中:

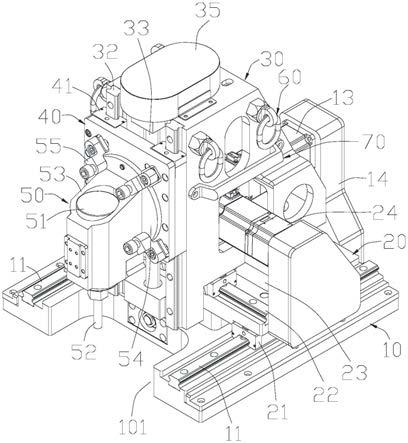

37.图1是本发明一实施例的高强度部件破拆装置在一方向上的结构示意图;

38.图2是本发明一实施例的高强度部件破拆装置在另一方向上的结构示意图。

具体实施方式

39.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

40.本发明的高强度部件破拆装置,包括铣削主机、与铣削主机电性连接的远程控制终端(未图示)。

41.铣削主机作为高强度部件破拆装置的主要执行部分,用于对靠背轮、机械密封、泵轴、叶轮、轴套、轴承、锁母等强度高的部件进行铣削破拆,解决上述部件发生卡死难以拆卸的问题,尤其是位于轴端或位于凹陷等部位的高强度部件。

42.远程控制终端实现远程对铣削主机的启闭、铣削模式等加工进行控制。优选地,该远程控制终端采用syntec数控系统,可使用g代码进行任何加工程序的编制,功能强大,可充分满足现场加工作业的需求。

43.如图1、2所示,在一些实施例中,铣削主机包括第一底座10、设置在第一底座10上并可沿第一底座10在一第一直线方向上来回移动的第二底座20、设置在第二底座20上并可沿第二底座20在一第二直线方向上来回移动的支座30、设置在支座30的一侧上并可沿支座30在竖直方向上来回移动的铣削机构;其中,第一直线方向和第二直线方向均位于水平方向上并且两者相垂直;铣削机构为相对第一直线方向和第二直线方向垂直的第三直线方向。上述通过第二底座20、支座30和铣削机构的不同方向移动,实现铣削机构在x、y、z三轴方向上的来回移动,满足不同位置、深度等的高强度部件的破拆需求。

44.第一底座10作为整个装置的支撑底部,可根据破拆需求安装在对应的平台上,对此该第一底座10上可预留连接孔位。当铣削机构沿着支座30在竖直方向上来回移动时,也是相对第一底座10上下移动。为避免第一底座10对铣削机构的移动铣削干涉,第一底座10对应在第一直线方向上的一端上设有让位缺口101,铣削机构位于支座30朝向让位缺口101的一侧上,并且铣削机构对应在让位缺口101上方,这样铣削机构可向下移动通过让位缺口101,对位于让位缺口101下方的部件进行铣削加工,或者待铣削破拆的部件可部分配合定位在让位缺口101内,便于铣削机构进行铣削加工。

45.为引导第二底座20在第一底座10上顺畅来回移动,第一底座10上设有相平行间隔的两个第一导轨11,第一导轨11的长度方向与第一直线方向相平行。两个第一导轨11靠近第一底座10的相对两侧边并分别位于让位缺口101的两侧,每一第一导轨11可通过卡固、锁紧或焊接等方式固定在第一底座10朝向第二底座20的表面上。

46.对应第一导轨11,第二底座20的底部设有与第一导轨11相适配的第一导座21,第一导座21配合在第一导轨11上并可沿第一导轨11在第一直线方向上来回移动。对应两个第一导轨11,第二底座20底部靠近两侧边的位置分别设有第一导座21,第一导座21可通过锁紧、卡固或焊接等方式固定在第二底座20的底部。通过第一导座21的数量设置,每一第一导轨11上可配合一个或以上的第一导座21。

47.当第二底座20沿着第一导轨11在第一直线方向来回移动时,第二底座20上的支座30、铣削机构也随着在第一直线方向来回移动。

48.为驱动第二底座20的来回移动,高强度部件破拆装置还包括连接并驱动第二底座20在第一直线方向上来回移动的第一移动驱动机构。

49.作为选择,第一移动驱动机构可包括第一丝杆12、与第一丝杆12相适配的第一螺纹座(未图示)、第一电机13。第一丝杆12可转动设置在第一底座10上并与第一导轨11相平行,第一螺纹座固定在第二底座20的底部并套设在第一丝杆12上。第一电机13连接并驱动第一丝杆12转动,进而驱使第一螺纹座和第二底座20沿第一丝杆12的轴向来回移动。

50.优选地,第一移动驱动机构还包括第一防护壳14、第一主轮(未图示)、第一从轮(未图示)以及第一同步带(未图示)。第一防护壳14与让位缺口101相背设置在第一底座10的另一端上;第一电机13以其输送轴朝向第一防护壳14,固定连接在第一防护壳14一侧并悬空在支座30内。第一主轮位于第一防护壳14内并固定在第一电机13的输出轴上,第一从轮位于第一防护壳14内固定在第一丝杆12的端部上,第一同步带绕覆在第一主轮和第一从轮上。

51.第一电机13的主体、第一防护壳14和第一底座10相对固定,第一电机13的主体悬空在支座30内且不与支座30接触或连接。第一电机13启动后,其输出轴转动通过第一主轮、第一同步带和第一从轮带动第二底座20、支座30和铣削机构整体相对第一底座10在第一直线方向上来回移动。

52.为引导支座30在第二底座20上顺畅来回移动,第二底座20上设有至少一第二导轨22,第二导轨22的长度方向平行第二直线方向。第二导轨22可通过卡固、锁紧或焊接等方式固定在第二底座20的表面上。

53.对应第二导轨22,支座30的底部设有与第二导轨22相适配的第二导座31,第二导座31配合在第二导轨22上并可沿第二导轨22在第二直线方向上来回移动。第二导座31可通过卡固、锁紧或焊接等方式固定在支座30的底部。每一第二导轨22上可配合一个或以上的第二导座31。

54.当支座30沿着第二导轨22在第二直线方向来回移动时,支座30上的铣削机构也随着在第二直线方向来回移动。

55.结合在第一直线方向和第二直线方向上的来回移动,实现铣削机构在水平方向的x、y轴上来回移动。

56.为驱动支座30的来回移动,高强度部件破拆装置还包括连接并驱动支座30在第二

直线方向上来回移动的第二移动驱动机构。

57.第二移动驱动机构可包括第二丝杆23、与第二丝杆23相适配的第二螺纹座(未图示)、第二电机24。第二丝杆23可转动设置在第二底座20上并与第二导轨22相平行,第二螺纹座固定在支座30的底部并套设在第二丝杆23上。第二电机24连接并驱动第二丝杆23转动,进而驱使第二螺纹座和支座30沿第二丝杆23的轴向来回移动。

58.优选地,第二移动驱动机构还包括第二防护壳25、第二主轮、第二从轮以及第二同步带。第二防护壳25设置在第二底座20的一端上;第二电机24以其输送轴朝向第二防护壳25,固定连接在第二防护壳25一侧并悬空在支座30内。第二主轮位于第二防护壳25内并固定在第二电机24的输出轴上,第二从轮位于第二防护壳25内固定在第二丝杆23的端部上,第二同步带绕覆在第二主轮和第二从轮上。

59.第二电机24的主体、第二防护壳25和第二底座20相对固定,第二电机24的主体悬空在支座30内且不与支座30接触或连接。第二电机24启动后,其输出轴转动通过第二主轮、第二同步带和第二从轮带动支座30和铣削机构整体相对第二底座20在第二直线方向上来回移动。

60.同理于第二底座20和支座30的导向移动,铣削机构也通过导轨和导座的配合及引导相对支座30在竖直方向上来回移动。

61.具体地,支座30上设有至少一第三导轨32,第三导轨32相对第一底座10和第二底座20垂直并沿支座30的高度延伸设置。铣削机构设有与第三导轨32配合的第三导座41,第三导座41配合在第三导轨32上并可沿第三导轨32在竖直方向上来回移动(即上下移动)。

62.进一步地,高强度部件破拆装置还包括第三移动驱动机构,用于连接并驱动铣削机构相对支座30上下移动。

63.第三移动驱动机构可包括第三丝杆33、与第三丝杆33相适配的第三螺纹座(未图示)、第三电机34。第三丝杆33可转动设置在支座30上并与第三导轨32相平行,第三螺纹座固定在铣削机构上并套设在第三丝杆33上;第三电机34连接并驱动第三丝杆33转动,驱使第三螺纹座和铣削机构沿第三丝杆33的轴向来回移动。

64.其中,第三电机34固定在支座30内,其以输出轴朝上并固定在支座30的顶板内侧。输出轴通过连动组件(未图示)与第三丝杆33的端部连接,带动第三丝杆33转动。连动组件可包括主动轮、从动轮和同步带,主动轮固定在第三电机34的输出轴上,从动轮固定在第三丝杆33的端部,同步带绕覆在主动轮和从动轮上,由此实现第三电机34和第三丝杆33的连动连接。支座30的顶部进一步还设有外罩壳35,将主动轮、从动轮和同步带罩设其中,起到保护及避免工作人员碰撞的问题。

65.铣削机构位于整个装置的前端,与让位缺口101同向。铣削机构作为执行铣削加工的执行机构,其可包括铣削主体50以及安装基板40。

66.其中,安装基板40配合在支座30的一侧上并可沿支座30在竖直方向上来回移动;铣削主体50角度可调地连接在安装基板40远离支座30的表面上。铣削主体50相对安装基板40可调节其角度,从而调节铣削端的朝向,进而实现不同角度行进进行铣削。

67.第三导座41和第三螺纹座主要设置在安装基板40朝向支座30的表面上;整个铣削主体50通过安装基板40可移动设置在支座30上。

68.铣削主体50进一步包括电主轴51、铣削刀具52以及主轴夹套53。主轴夹套53连接

在安装基板40上,并且主轴夹套53的轴向平行安装基板40的移动方向。电主轴51穿设在主轴夹套53内,铣削刀具52连接在电主轴51的端部上并朝向让位缺口101。

69.电主轴51选用高速电主轴,配合铣削刀具52,单次切削量少、加工反作用力小、加工振动小、加工精度高,可对高强度部件进行破拆。

70.进一步地,通过主轴夹套53相对安装基板40在安装基板40所在平面可转动,实现铣削主体50的角度可调,进而实现铣削刀具52的角度调整,以竖向方向对高强度部件进行铣削加工,或者水平朝向对侧放的高强度部件进行铣削加工。对此,主轴夹套53上还设有连接盘54,连接盘54可优选圆盘;安装基板40上设有多个在圆周方向上均匀间隔分布的连接位,连接盘54上设有多个在圆周上均匀间隔分布的连接孔,连接盘54可相对安装基板40在周向上转动并通过连接件55锁紧在连接孔和连接位之间,将连接盘54定位在安装基板40上。

71.其中,安装基板40上的连接位可为螺孔,连接件的两端分别配合在螺孔和连接孔上,进一步通过螺栓分别锁紧在连接件55的一端部和螺孔、连接件55的另一端部和连接孔中,将连接盘54紧固在安装基板40上。

72.当需要调整铣削刀具的朝向时,将连接件55拆下,将连接盘54相对安装基板40转动90度,实现铣削主体50相对安装基板40转动90度,转动完成后再分别将连接件55锁紧在连接孔和连接位之间,将连接盘54固定在安装基板40上,这样即可将原垂直朝向的铣削刀具调整为水平朝向。

73.此外,为方便整个装置的提取下放、在不同平台之间的转移应用,在支座30上端的相对两侧分别设有吊环60或提手70,或者吊环60和提手71均设置,以应对不同的吊放设备。

74.本实用新型的高强度部件破拆装置适用于泵组设备上零部件出现卡死时进行铣削破拆,上述零部件包括但不限于靠背轮、机械密封、泵轴、叶轮、轴套、轴承、锁母等。通过对铣削刀具的朝向、移动角度的控制调整,可以从部件的径向、轴向方向上对其进行铣削,铣出预定深度的槽或者铣断所在壁面。

75.在铣削过程中,根据实际情况辅助排屑,根据发热情况对铣削刀具或铣削位置进行水冷。

76.在铣削过程中,通过远程控制终端远程控制铣削主机的运行,避免人员近距离操控,减少或消除人身伤害风险。

77.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1