一种燃气轮机旋流器内锥面槽的加工工装的制作方法

1.本实用新型涉及一种普通机床加工发动机复杂燃气轮机部件的工装夹具。尤其是燃气轮机旋流器内锥面上槽的线切割加工工装。

背景技术:

2.燃气轮机(尤其是用于燃气轮机的燃气轮机)部件旋流器具有一个喇叭口的外形,具有倾斜的喇叭口,喇叭口的口径小,需要在喇叭口内锥面(孔)上加工若干圆弧槽,燃气轮机部件旋流器内孔的圆弧槽属较难加工部位,并非普通机床能够加工完成,原方案是通过五轴数控机床加工,加工时间较长,加工成本较高,效率低,且存在装夹困难的情况,不适于批量化生产加工,因为只能使用细的刀杆和刀具。

3.cn201810529428.3给出的一种轮槽体加工工艺,其加工步骤为:第一步:备料,准备方形结构的45钢,外形放单边0.2mm余量;第二步:调质处理;第三步:快走丝,将方形结构的割成梯形结构,粗割角度以及台阶放单边0.2mm 余量,轮槽部位粗割放1mm余量;第四步:将其放置在铣床上,进行钻穿丝孔、钻螺纹孔;第五步:攻丝,对螺纹孔进行攻丝;第六步:平面磨,对外形、台阶和厚度均按照图纸精磨到位;第七步:慢走丝,在轮槽部位的地方,通过慢走丝切割出一推块,校直基准平面精修轮槽部位;同时,通过慢走丝在轮槽体的顶部加工倾斜孔;第八步:加工斜面,斜面与水平面之间的夹角为45

°

;质检完工。加工简便,加工面光滑,满足技术要求。但其装夹不易,工艺步骤繁琐,故效率不高,精度也不能达到较高的要求。

技术实现要素:

4.为解决上述问题,本实用新型目的是提供一种普通机床(线切割,尤其是精度更高的慢走丝线切割)加工燃气轮机旋流器的喇叭口的内锥面上槽的加工工装即专用的夹具,并能通过加工成本较低的普通线切割机设备,加工燃气轮机部件旋流器内锥面(孔)的圆弧槽,并适用于燃气轮机部件批量化加工,大大节约了加工周期及加工成本。尤其是本实用新型具有极高的加工精度,不但慢走丝线切割的精度高,可以达到10微米以内的精度。

5.本实用新型的技术方案是,燃气轮机旋流器内锥面上槽的加工工装,包括一个底座,底座的中央设有孔,底座上平面设置倾斜角的平面,倾斜角度等于旋流器喇叭口的内锥面与轴线的角度,所述底座上安装一等高块,等高块的高度等于旋流器的高度,所述等高块固定在底座1上;还包括定位板,定位板通过销轴固定在等高块上表面,并将旋流器夹持固定在定位板下表面与底座之间;旋流器的孔径与中央设有的孔相通并用于穿过钼丝,底座的下平面与线切割机床的工作台固定。

6.利用上述工装的燃气轮机旋流器内锥面上槽的加工方法,基于工装,包括一个底座1,底座的中央设有孔,底座1上平面同时设置了倾斜角,倾斜角度等于旋流器喇叭口的内锥面与轴线的角度,所述底座1上安装一等高块2,等高块的高度等于旋流器的高度,所述等高块2固定在底座1上;还包括定位板3,定位板3通过销轴4固定在等高块2上表面,并将旋流

器夹持固定在定位板下表面与底座之间;旋流器的孔径与中央设有孔相通并用于穿过钼丝,旋流器喇叭口内锥面的工作窗口即线切割的工作面为底座1上平面的最高点,底座的下平面与线切割机床的工作台固定;钼丝在旋流器喇叭口的内锥面开槽的形状是钼丝开始工作时由控制线切割机床的工作台的运动来决定。

7.底座1中央孔与底座1两侧面中心对称,便于底座在要机床平台上定位和定中,机床平台的工作轨迹易编程,通过采用上述技术方案,底座1两侧面能用于分中找正;底座1下表面设有中心圆孔(即凹台阶,内孔在凹台阶内,凹台阶内安装燃气轮机旋流器部件的底平面,旋流器部件的底平面与底座1内孔台阶存在很小间隙的配合关系;

8.等高块2与底座1通过焊接方式连接,燃气轮机旋流器部件装入底座1中心圆孔内,定位板3通过销轴4固定于等高块2上平面,定位板3上设有菱形销的穿孔,菱形销5所在的穿孔与需要加工的内孔圆弧槽有相对位置要求,定位板 4通过菱形销5,将燃气轮机部件与底座1固定,通过采用上述技术方案,确定燃气轮机部件内孔圆弧槽加工位置固定与精准。

9.当燃气轮机旋流器部件内孔圆弧槽与垂直方向呈6

±4°

角度,则底座的中央设有孔,底座1上平面同时设置了倾斜角6

±4°

,将燃气轮机内孔要加工的锥面内弧的圆弧槽与线切割机钼丝位于同一竖直直线方向;(附图1),尤其是采用慢走丝的线切割机床的精度更高。

10.燃气轮机旋流器内孔要加工的锥面内弧的槽加工完成后,松开旋流器固定件,旋转一个角度使工件待加工槽的位置与线切割的工作面为底座1上平面的最高点平行,且与加工钼丝平行进行下一个加工槽的加工。

11.燃气轮机旋流器部件通过菱形销5固定在定位板及底座1上。

12.燃气轮机旋流器部件一端设有一销孔,销孔与所要加工的内孔圆弧槽存在相对角度关系,通过菱形销5插入销孔,将燃气轮机部件固定在底座1上;燃气轮机部件内孔内缘的圆弧槽属较难加工部位,并非普通机床能够加工完成,原加工方案是通过五轴数控机床加工,加工时间较长,加工成本较高,且存在装夹困难的情况。使用此装置后,燃气轮机旋流器部件的内孔圆弧槽可用普通线切割机床加工,且此夹具制造成本较低,操作简易,并适用于燃气轮机旋流器部件批量化加工,大大节约了加工周期与加工成本。现有技术方案需通过线切割的钼丝在工件表面对刀进行找x轴、y轴基准中心,当钼丝触碰工件时会产生火花,对工件造成多处不可逆的伤痕,本实用新型解决了线切割分中的问题,在工装基准侧面即底座的侧面对刀即可找正部件中心。可以将底座的精度做高。

13.与现有技术相比本实用新型具有以下有益效果:本实用新型提供一种普通线切割机床加工复杂燃气轮机旋流器部件专用的工装夹具,并能通过加工成本较低的线切割机设备,加工燃气轮机旋流器部件内孔的圆弧槽(转动旋流器工件至一个精确的角度使加工槽的面与钼丝在一条直线上可以方便加工若干个圆弧槽或其它形状的槽),精度达到10微米或更高,并适用于燃气轮机部件批量化加工,大大节约了加工周期及加工成本。

14.燃气轮机部件旋流器是一个重要的部件,之前的加工采用五轴,效率不高,本实用新型适用于燃气轮机部件批量化加工且具有高的效率,能大大节约了加工周期及加工成本。尤其是本实用新型具有极高的加工精度,不但慢走丝线切割的精度高,可以达到10微米以内的精度,而且喇叭口的内锥面的倾斜角能够保证极高的精度,如整个喇叭口的内锥面角为实际上可为5-30

°

(本实用新型实施例是6

°

、锥面角为与轴线的夹角的一倍12

°

)时均能

保证较高的公差,可以是正负0.05度甚至更高。

15.加工燃气轮机部件内孔的圆弧槽(转动旋流器工件至一个精确的角度使加工槽的面与钼丝在一条直线上可以方便加工若干个圆弧槽或其它形状的槽),精度达到10微米之内或更高,并适用于燃气轮机部件批量化加工,大大节约了加工周期及加工成本。

附图说明

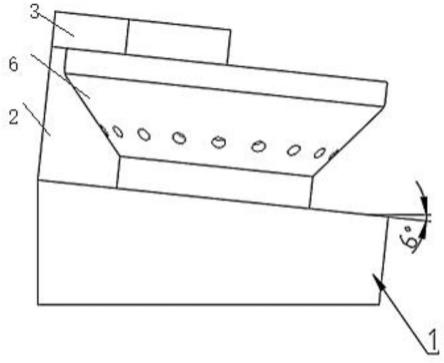

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的燃气轮机部件结构示意图;

18.图3为图1的俯视图。

具体实施方式

19.如图示,普通线切割机床加工复杂燃气轮机部件的作用夹具,包括底座1,底座1的设有等高块2,等高块2通过焊接方式固定在底座1上,底座1上中央设有圆形内孔台阶,燃气轮机部件底部与底座1内孔台阶存在间隙配合关系,还包括定位板3,定位板3通过销轴4固定在等高块2上;燃气轮机部件一端设有一销孔,销孔与所要加工的内孔圆弧槽存在相对角度关系,通过菱形销5插入销孔,将燃气轮机部件固定在底座1上;菱形销5所在的穿孔与需要加工的内孔圆弧槽有相对位置要求(便于受力与固定),定位板4通过菱形销5,将燃气轮机部件与底座1固定,通过采用上述技术方案,确定燃气轮机部件6内孔圆弧槽加工位置(底座的最高处)固定与精准。

20.底座1内孔与底座1两侧面中心对称,通过采用上述技术方案,底座水平投影形状为方形,底座1四个侧面垂直水平面,至少两个侧面精磨,精度在5微米,底座1上表面即倾斜面中央加工一个凹圆,凹圆的孔径紧匹配容纳燃气轮机部件;凹圆的深度大于1mm,不高于5mm,底座1两侧面用于分中找正,燃气轮机部件加工槽的位置用7标记。

21.燃气轮机旋流器上设有一销孔,设有菱形销插入定位板上的孔及销孔,使定位板底座与燃气轮机旋流器固定。

22.底座1上平面设置倾斜角的平面,倾斜角度等于旋流器喇叭口的内锥面与轴线的角度,所述底座1上安装一等高块2,等高块的高度等于旋流器的高度,所述等高块2固定在底座1上;还包括定位板3,定位板3通过销轴4固定在等高块2上表面,并将旋流器夹持固定在定位板下表面与底座之间;旋流器的孔径与中央设有孔相通并用于穿过钼丝,底座的下平面与线切割机床的工作台固定。

23.燃气轮机旋流器内孔要加工的锥面内弧的槽加工完成后,松开固定旋流器固定件,旋转一个角度使工件待加工槽的位置与线切割的工作面为底座上平面的最高点平行,且与加工钼丝平行进行下一个加工槽的加工。

24.燃气轮机部件内孔圆弧槽属较难加工部位,并非普通机床能够加工完成,原加工方案是通过五轴数控机床加工,加工时间较长,加工成本较高,且存在装夹困难的情况。使用此装置后,燃气轮机部件的内孔圆弧槽可用普通线切割机床加工,且此夹具制造成本较低,操作简易,并适用于燃气轮机部件批量化加工,大大节约了加工周期与加工成本。

25.等高块2(只是一个垫块)与底座1通过焊接方式连接,燃气轮机部件装入底座1中心圆孔内,定位板3通过销轴4固定于等高块2上平面,菱形销5所在的孔与需要加工的内孔

圆弧槽有40%的相对位置要求,定位板4通过菱形销5,将燃气轮机部件与底座1固定,通过采用上述技术方案,确定燃气轮机部件内孔圆弧槽加工位置。(附图1-3)。图2中燃气轮机旋流器部件的左侧边最高位置,斜的内锥面是垂直于水平线的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1