一种制动系统制动件焊接专用设备的制作方法

1.本实用新型涉焊接装置技术领域,尤其是涉及一种制动系统制动件焊接专用设备。

背景技术:

2.现有制动系统中的刹车制动蹄是在制动焊接组合件的侧面粘接摩擦材料,制动焊接组合件一般情况下将两件单独压制成所需的形状后再进行焊接组合,往往是放置到简易的夹具中,然后人工加焊,凭借焊工师傅经验,初焊某点固定后,再焊接其他的点位,劳动强度很大,且质量稳定性得不到保证。因此亟需一种能够使制动焊接组合件的焊接质量得到保证,又能适应批量生产的设备。

技术实现要素:

3.本实用新型解决了现有技术需要依据人工经验焊接,焊接质量稳定性不好,且不能适应批量生产的问题。为了实现上述目的,本实用新型采用以下技术方案:

4.本实用新型是一种制动系统制动件焊接专用设备,包括底座和固设在底座上的支架主体,所述支架主体后侧设有焊接装置,所述支架主体上还设有驱动装置;所述驱动装置包括设置于支架主体顶端的第一驱动装置和驱动焊接装置的第二驱动装置;所述焊接装置包括焊枪、调节固定装置、导向机构,所述焊枪通过调节固定装置固定在导向机构上,所述导向机构通过第二驱动装置驱动焊枪前进和后退;所述支架主体内设制动待焊工件和待焊工件固定夹紧装置,所述固定夹紧装置包括内设中空凹槽腔体的下定位凸模和上夹紧动模,所述下定位凸模设置在下模板,所述下模板上设置的第一导柱与上模板上设置的第一导套适配,所述上模板设有上夹紧动模,所述上夹紧动模顶端设置有与第一驱动装置连接的上模固定板,所述第一驱动装置固定在支架主体顶端面上,所述第一驱动装置驱动上模固定板带动上夹紧动模一起向下定位夹紧制动待焊工件,所述下定位凸模和上夹紧动模上设置有焊枪焊接让位部。

5.本实用新型进一步改进在于:所述第二驱动装置设置在支架主体后侧底座上,所述底座上设有数把焊枪固定在不同的导向机构上对应不同焊接让位部位置。

6.本实用新型进一步改进在于:所述制动待焊工件包括制动待焊工件一和制动待焊工件二,所述制动待焊工件二为圆弧片状结构,所述圆弧片状结构外周顶部均设有数个定位凸起,所述制动待焊工件一纵向设置有与定位凸起适配的数个下凹定位槽,所述制动待焊工件二圆弧结构顶面向上竖直嵌合在下定位凸模的中空凹槽腔体内。

7.本实用新型进一步改进在于:所述下定位凸模为中间分体式嵌合结构,所述分体式嵌合结构将下定位凸模纵向分割成前定位凸模和后定位凸模,所述后定位凸模固定在下模板上,所述前定位凸模通过导轨可活动的连接在下模板上,所述前定位凸模通过第二驱动装置从前侧夹紧制动待焊工件。

8.本实用新型进一步改进在于:所述第一驱动装置为液压油缸驱动,所述第二驱动

装置为气缸驱动。

9.本实用新型进一步改进在于:所述上夹紧动模为上夹紧动凹模,所述下定位凸模前、后侧面对称设置工件限位导向结构,所述制动待焊工件一为长条状结构,所述长条状结构水平定位放置在下定位凸模和制动待焊工件二上,所述上夹紧动凹模与下定位凸模配合将制动待焊工件一压制成与制动待焊工件二外周面贴合的结构。

10.本实用新型进一步改进在于:所述支架主体顶面与上模固定板之间还设有第二导柱,所述下定位凸模两侧分别设有第一焊接让位部和第二焊接让位部,所述上夹紧动模后侧中间位置设有第三焊接让位部,所述焊枪设有第一焊枪、第二焊枪和第三焊枪共三把,其中第一焊枪、第二焊枪分设在底座上,所述第一焊枪、第二焊枪通过气缸驱动分设在待焊工件两端的第一焊接让位部和第二焊接让位部,所述第三焊枪固设在上模固定板上,所述第三焊枪指向第三焊接让位部的中间焊接位置。

11.本实用新型进一步改进在于:所述上夹紧动模中间还设有压料顶料杆装置,所述压料顶料杆装置内置弹性组件。

12.本实用新型进一步改进在于:所述支架主体左、右内侧进口处设置有光幕,所述支架主体内设有计数装置,所述光幕、计数装置、焊接装置、驱动装置电性连接在控制装置内。

13.本实用新型的有益效果是:

14.定位夹紧装置,除具有定位夹紧可靠外,还兼具了将长条状待焊工件压制成型,减少产品制作工艺流程,并且一起焊接数个焊点,减小了重新定位的误差,提升了产品一致性质量,提高生产效率;该专用设备上还安装有光幕系统,为操作人员提供了更加安全操作平台。

附图说明

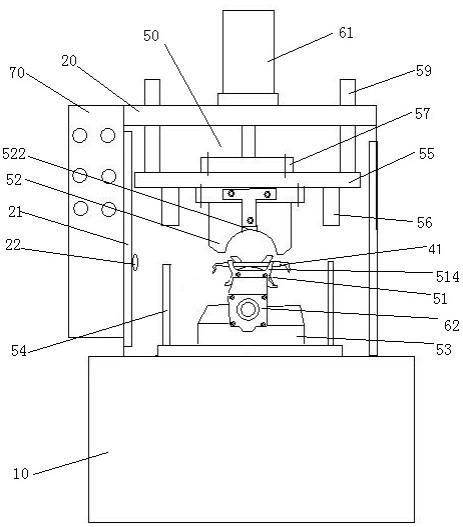

15.图1是本焊接专用设备主视示意图。

16.图2是本焊接专用设备左侧视示意图。

17.图3是本焊接专用设备焊接工件示意图。

18.图4是本焊接专用设备固定夹紧装置主视图。

19.图5是本焊接专用设备固定夹紧装置左侧视图。

20.附图标识:10-底座,20-支架主体,21-光幕,22-计数装置,30-焊接装置,31-焊枪,32-调节固定装置,33-导向机构,40-制动待焊工件,41-制动待焊工件一,42-制动待焊工件二,421-定位凸起,411-下凹定位槽,50-固定夹紧装置,51-下定位凸模,511-前定位凸模,512-后定位凸模,513-中空凹槽腔体,514-限位导向结构,515-第一焊接让位部,516-第二焊接让位部,52-上夹紧动模,521-第三焊接让位部,522-压料顶料杆装置,53-下模板,54-第一导柱,55-上模板,56-第一导套,57-上模固定板,59-第二导柱,60-驱动装置,61-第一驱动装置,62-第二驱动装置,70-控制装置。

具体实施方式

21.为了加深对本实用新型的理解,下面将结合附图对本实用新型进行进一步详细说明,本实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

22.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的组合或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.一种下面结合附图与实施例对本实用新型作进一步详细说明:

24.如图1-5给出了实施例1:一种制动系统制动件焊接专用设备,它包括底座10和固设在底座10上的支架主体20,所述支架主体20后侧设有焊接装置30,所述支架主体20上还设有驱动装置60,所述驱动装置60包括设置于支架主体20顶端的第一驱动装置61和驱动焊接装置30的第二驱动装置62,所述焊接装置30包括焊枪31、调节固定装置32、导向机构33,所述焊枪31通过调节固定装置32固定在导向机构33上,所述导向机构33通过第二驱动装置62驱动焊枪31前进和后退,所述支架主体20内设制动待焊工件40和待焊工件固定夹紧装置50,所述固定夹紧装置50包括内设中空凹槽腔体513的下定位凸模51和上夹紧动模52,所述下定位凸模51设置在下模板53,所述下模板53上设置的第一导柱54与上模板55上设置的第一导套56适配,所述上模板55设有上夹紧动模52,所述上夹紧动模52顶端设置有与第一驱动装置61连接的上模固定板57,所述第一驱动装置61固定在支架主体20顶端面上,所述第一驱动装置61驱动上模固定板57带动上夹紧动模52一起向下定位夹紧制动待焊工件40,所述下定位凸模51和上夹紧动模52上设置有焊枪焊接让位部;如此结构,固定夹紧装置能将待焊工件定位夹紧可靠,从工装上保证了产品的定位一致性,从而保证焊接件质量品质一致。

25.更优选的实施例2:所述第二驱动装置62设置在支架主体20后侧底座10上,所述底座10上设有数把焊枪31固定在不同的导向机构33上对应不同焊接让位部位置;所述制动待焊工件40包括制动待焊工件一41和制动待焊工件二42,所述制动待焊工件二42为圆弧片状结构,所述圆弧片状结构外周顶部均设有数个定位凸起421,所述制动待焊工件一41纵向设置有与定位凸起421适配的数个下凹定位槽411,所述制动待焊工件二42圆弧结构顶面向上竖直嵌合在下定位凸模51的中空凹槽腔体513内,其他结构同实施例1;如此结构,工件夹紧可靠,几把焊同时焊接,省去不同焊点焊接的重新定位。

26.更优选的:所述下定位凸模51为中间分体式嵌合结构,所述分体式嵌合结构将下定位凸模51纵向分割成前定位凸模511和后定位凸模512,所述后定位凸模512固定在下模板53上,所述前定位凸模511通过导轨可活动的连接在下模板53上,所述前定位凸模511通过第二驱动装置62从前侧夹紧制动待焊工件40;如此分体式结构:夹紧更加可靠,且方便焊接工件的放、取。

27.更优选的实施例3:所述第一驱动装置61为液压油缸驱动,所述第二驱动装置62为气缸驱动;所述上夹紧动模52为上夹紧动凹模,所述下定位凸模51前、后侧面对称设置工件限位导向结构514,所述制动待焊工件一41为长条状结构,所述长条状结构水平定位放置在下定位凸模51和制动待焊工件二42上,所述上夹紧动凹模与下定位凸模51配合将制动待焊工件一41压制成与制动待焊工件二42外周面贴合的结构;其他结构同实施例1和或实施例2;如此结构,第一驱动装置设为液压油缸驱动为将工件一压制成型提供了动力保障,定位夹紧动凹配合定位下模设有限位导向结构除定位准确可靠外,还兼具了将待焊工件压制成型的作用,减少产品制作工艺流程,不需重新定位,便可进行焊接。减少了流程工序之间的

误差,提高产品质量和生产效率。

28.更优选的实施例4:所述支架主体20顶面与上模固定板57之间还设有第二导柱59,所述下定位凸模51两侧分别设有第一焊接让位部515和第二焊接让位部516,所述上夹紧动模52后侧中间位置设有第三焊接让位部521;所述焊枪31设有第一焊枪、第二焊枪和第三焊枪共三把,其中第一焊枪、第二焊枪分设在底座10上,所述第一焊枪、第二焊枪通过气缸驱动分设在待焊工件两端的第一焊接让位部515和第二焊接让位部516,所述第三焊枪固设在上模固定板57上,所述第三焊枪指向第三焊接让位部521的中间焊接位置,其他结构与实施例1或2或3相同;如此结构使更加稳定,准确;设有三把焊枪同时焊接,使焊接工件具有稳定一致的质量,同时提高工作效率。

29.更优选的:所述上夹紧动模52中间还设有压料顶料杆装置522,所述压料顶料杆装置522内置弹性组件;如此结构,利于工件取出。

30.更优选的:所述支架主体20左、右内侧进口处设置有光幕21,所述支架主体20内设有计数装置22,所述光幕21、计数装置22、焊接装置30、驱动装置60电性连接在控制装置70内;如此结构更加人性化,安全可靠。

31.该制动系统制动件焊接专用设备主要运行步骤:

32.sp1、启示设备:打开控制装置70内的设备总电源、驱动装置60的空气阀和油泵及二氧化碳气体阀控制按钮;

33.sp2、放置待焊接工件:用夹钳将待焊接工件二42放置在后定位凸模512中,启动设置在前定位凸模511的驱动气缸,向后推动前定位凸模511夹紧待焊接工件二42,再用夹钳将待焊接工件一41放置在下定位凸模51上与待焊工件定位好;

34.sp3、压紧定位并成型:启动与上夹紧动模52连接的液压泵,向下夹紧待焊接工件一41,继续下降直到与下定位凸模51配合,将制动待焊工件一41压制成与制动待焊工件二42外周面贴合的结构、并保持;

35.sp4、焊接准备:用第二驱动装置62气缸将设置在底座10上第一焊枪、第二焊枪分别驱动至待焊工件二41两端对应的第一焊接让位部515和第二焊接让位部516,第三焊枪固设在上模固定板57上,指向第三焊接让位部521的中间焊接位置,打开焊枪控制安钮焊接开始;

36.sp5、焊接:三把焊枪同时运行预设时间s1秒后停止工作,焊接完成停止保持预设时间s2秒;

37.sp6、退出夹紧:反向启动第一焊枪、第二焊枪的气缸,退出第一焊枪和第二焊枪,再反向启动连接在上模固定板57上的液压油缸,退出上夹紧动模52和第三焊枪,最后退出前定位凸模512;

38.sp7、取出工件:用夹钳取出焊好制动件组合,焊接完成。

39.当然,最初时可以通过检查产品焊接状况,来调试定位夹紧装置的行程,焊枪是否到达预定位置通过调节固定装置32来调节;反复几次调节后,焊接工件达到预设要求,进入连续作业。

40.该设备既可以将成型好的两件工件进行焊接,也可以将未成型工件进行成型后再焊接;还可通更换其他定位夹装置实用于其他产品的焊接操作。

41.本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技

术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1