中空部件的制造方法与流程

1.本技术公开了中空部件的制造方法。

背景技术:

2.在专利文献1中,公开了使用冲压模具进行直管的弯曲加工或截面加工(使与管长度方向交叉的截面的形状变化的加工)的技术。在专利文献1所公开的技术中,通过对直管同时实施截面加工和弯曲加工,在加工后的中空部件中确保了较高的形状精度。根据专利文献1所公开的技术,不需要液压成形等那样复杂的工序,仅是通过来自管外侧的冲压加工就能够得到中空部件,能够使中空部件的生产性提高。

3.现有技术文献

4.专利文献

5.专利文献1:日本特许第6519984号公报

技术实现要素:

6.发明要解决的课题

7.根据本发明发明人的新认识,当如在专利文献1中公开那样要通过对直管同时进行截面加工和弯曲加工而得到具有曲部的中空部件时,特别在该曲部的弯曲半径较小的情况下,容易在该曲部的表面发生褶皱或压曲之类的成形不良。

8.用来解决课题的手段

9.本技术作为用来解决上述课题的手段之一,公开了一种中空部件的制造方法,包括:通过使用冲压模具对于具有曲部(弯部)的曲管(弯管)从管外侧朝向管内侧赋予压力,从而同时实施上述曲部的截面加工和使上述曲部的弯曲半径变小的弯曲加工。

10.在本公开的制造方法中,也可以是上述冲压模具具有上金属模和下金属模,上述上金属模及上述下金属模分别具有冲压面,也可以利用上述上金属模和上述下金属模从上下对上述曲管进行冲压,将上述冲压面相对于上述曲管的上述曲部按压,从而同时实施上述截面加工和上述弯曲加工。

11.本公开的制造方法也可以包括:通过对原料管至少实施弯曲加工,得到具有上述曲部的上述曲管。

12.本公开的制造方法也可以包括:通过对原料管至少实施弯曲加工和截面加工,得到具有上述曲部的上述曲管。

13.在本公开的制造方法中,对上述原料管实施的上述弯曲加工也可以包括:使用冲压模具从管外侧朝向管内侧赋予压力,得到上述曲管。

14.在本公开的制造方法中,对上述原料管实施的上述弯曲加工和上述截面加工也可以包括:使用冲压模具从管外侧朝向管内侧赋予压力,得到上述曲管。

15.在本公开的制造方法中,上述原料管也可以是直管。

16.在本公开的制造方法中,也可以在上述截面加工及弯曲加工结束的时点,在与上

述中空部件的长度方向正交的截面中,上述冲压模具的内壁面相对于上述中空部件的外壁面倾斜,在上述中空部件的外壁面与上述冲压模具的内壁面之间产生间隙。

17.发明效果

18.在本公开的制造方法中,将具有曲部的曲管冲压加工,通过一边对该曲部实施截面加工一边使该曲部的弯曲半径变小,从而得到中空部件。由此,与通过从直管用1个工序进行冲压加工而得到具有曲部的中空部件的情况相比,能够抑制曲部的成形不良。

附图说明

19.图1是用来说明曲管10的长度方向形状的一例的概略图。

20.图2是用来说明中空部件100的长度方向形状的一例的概略图。

21.图3是用来说明曲管10的截面形状及中空部件100的截面形状的一例的概略图。(a)概略地表示图1的iiia-iiia向视截面,(b)概略地表示图1的iiib-iiib向视截面,(c)概略地表示图1的iiic-iiic向视截面,(d)概略地表示图2的iiid-iiid向视截面,(e)概略地表示图2的iiie-iiie向视截面,(f)概略地表示图2的iiif-iiif向视截面的形状。

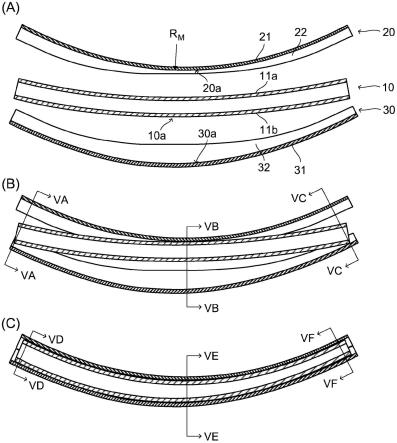

22.图4是用来说明将曲管10冲压加工而得到中空部件100的工序的一例的概略图。表示沿着管长度方向的截面的形状。(a)是使曲管10与金属模20、30抵接之前的状态,(b)是使曲管10与金属模20、30刚抵接后的状态,(c)是冲压加工完成后的状态。

23.图5是用来说明将曲管10冲压加工而得到中空部件100的工序的一例的概略图。(a)表示图4中(b)的va-va向视截面,(b)表示图4中(b)的vb-vb向视截面,(c)表示图4中(b)的vc-vc向视截面,(d)表示图4中(c)的vd-vd向视截面,(e)表示图4中(c)的ve-ve向视截面,(f)表示图4中(c)的vf-vf向视截面的形状。

24.图6是用来说明冲压加工中的管相对于冲压模具的向周向的流动形态的一例的概略图。

25.图7是用来说明具有倾斜的冲压模具的形状的一例的概略图。

26.图8是用来说明原料管1的形状的一例的概略图。(a)表示长度方向的形状,(b)表示图8中(a)的viiib-viiib向视截面的形状。

27.图9是表示中空部件的制造方法的流程的一例的图。

28.图10是表示fea的结果的图,用来说明有关比较例的冲压条件。

29.图11是表示fea的结果的图,表示有关比较例的中空部件的一例。

30.图12是表示fea的结果的图,用来说明有关实施例的冲压条件。

具体实施方式

31.如图1~图7所示,中空部件100的制造方法包括:通过使用冲压模具20、30对具有曲部10a的曲管10从管外侧朝向管内侧赋予压力,从而同时实施曲部10a的截面加工和使曲部10a的弯曲半径变小的弯曲加工。

32.1.曲管(bent tube、弯管)

33.1.1曲管的长度方向形状

34.如图1所示,曲管10在至少一部分上具有曲部10a。“曲部”是指在管长度方向形状中弯曲的部分。在本技术中,“曲管”例如可以具有根据曲部的弯曲r和管直径d而满足r≤

250d的关系的形状。曲管10在曲部10a既可以二维地弯曲,也可以三维地弯曲。在图1中,表示了曲管10在曲部10a在纸面上下方向上弯曲的形态,但也可以在该曲部10a中还在纸面进深方向上弯曲。曲部10a的弯曲形状没有被特别限定。例如,曲管10也可以在曲部10a中弯曲。另外,曲管10最好在曲部10a不具有实质上褶皱或压曲之类的不连续面。

35.曲部10a的弯曲半径r

10

(内侧弯曲半径)没有被特别限定,只要比后述的弯曲半径r

100

大即可。弯曲半径r

10

可以考虑曲管10的材质、壁厚及开口直径(圆当量直径)以及后述的弯曲半径r

100

等而适当决定。另外,曲部10a的长度方向上的弯曲形状(棱线)既可以仅由一个圆弧构成,也可以多个圆弧组合而构成。此外,在曲部10a中,也可以从长度方向一端朝向另一端而曲率连续或不连续地变化。

36.在图1中,表示了曲管10仅具有一个曲部10a的形态,但曲管10也可以具有弯曲半径r

10

相同或不同的多个曲部10a。在对多个曲部10a分别进行后述的冲压加工的情况下,既可以用一个金属模同时进行该冲压加工,也可以用多个金属模分别进行该冲压加工。

37.曲管10也可以在曲部10a以外还具有直管部。“直管部”是在管长度方向形状中实质上没有弯曲的笔直的部分。或者,曲管10也可以仅由一个或多个曲部10a构成。

38.曲管10不需要其整体是完全的管状。例如,曲管10根据用途,也可以在一部分上具有缺口、狭缝、贯通孔、有意的凹凸等。这些设置在曲管10上的缺口、狭缝、贯通孔、凹凸等也可以留在中空部件100中。另一方面,从在曲部10a的冲压加工时进一步提高形状精度的观点来看,曲部10a的截面形状也可以是没有中断的环状。

39.曲管10的长度没有被特别限定,可以根据用途而适当决定。但是,如果曲管10的长度极短,则有难以进行后述的进一步的弯曲工序的情况。在曲管10中,也可以是从管的长度方向一端到另一端的长度(将开口中心(图心、质心)连续地连结的线的长度)l

10

比开口直径(圆当量直径)d

10

长。

40.1.2曲管的截面形状

41.曲管10的截面形状(开口形状)没有被特别限定。在图3中(a)、(b)及(c)表示了曲管10的截面形状为圆形,但除了圆形以外,可以有椭圆形、扁平圆形、多边形、含有圆的多边形、这些形状的组合等各种形状。曲管10的截面形状可以考虑向冲压模具20、30的插入性等而适当决定。

42.曲管10的截面形状既可以是从管长度方向一端朝向另一端没有变化而相同的形状,也可以是从管长度方向一端朝向另一端连续或不连续地变化。另外,在曲管10具有曲部10a以及直管部的情况下,曲部10a和直管部既可以具有相互相同的截面形状,也可以具有不同的截面形状。此外,在曲管10具有多个曲部10a的情况下,各个曲部10a既可以具有相互相同的截面形状,也可以具有不同的截面形状。

43.曲管10的厚度(壁厚)没有被特别限定,可以根据用途而适当决定。曲管10的厚度也可以按每个部分而不同。

44.1.3曲管的材质

45.曲管10的材质只要是能够进行冲压加工的材质即可,可以根据用途而适当决定。例如也可以为钢、铁、铝、钛、镁等金属制。本公开的制造方法能够应用于依据jis z 2241:2011在室温下测量的抗拉强度为440mpa以上、590mpa以上或780mpa以上的高强度钢所构成的高强度钢管,或由该抗拉强度为980mpa以上的超高强度钢所构成的高强度钢管。

46.1.4得到曲管的方法

47.得到曲管10的方法没有特别限定。例如,也可以通过对图8中(a)及(b)所示那样的原料管(starting material tube)1至少实施弯曲加工,从而得到具有曲部10a的曲管10。此外,也可以通过对原料管1至少实施弯曲加工和截面加工,从而得到具有曲部10a的曲管10。

48.在从原料管1得到曲管10的情况下,原料管1的形状没有特别限定。例如,也可以如图8中(a)所示,原料管1是直管。或者,原料管1也可以具有与曲管10的曲部10a相比弯曲半径大的曲部。或者,原料管1也可以具有曲部和直管部双方。原料管1的截面形状没有特别限定,除了图8中(b)所示那样的圆形以外,可以有椭圆形、扁平圆形、多边形、含有圆的多边形、这些形状的组合等各种形状。原料管1的截面形状既可以是从管长度方向一端朝向另一端没有变化而相同的形状,也可以是从管长度方向一端朝向另一端连续或不连续地变化。

49.原料管1的弯曲加工方法没有特别限定。例如,也可以通过对原料管1从管外侧实施冲压加工来得到曲管10。即,对原料管1实施的弯曲加工也可以包括使用冲压模具从管外侧朝向管内侧赋予压力而得到曲管10。此外,也可以使用冲压模具对原料管1实施截面加工。即,对原料管1实施的弯曲加工和截面加工也可以使用冲压模具从管外侧朝向管内侧赋予压力而得到曲管10。在任一情况下,区分使用用来从原料管1得到曲管10的冲压模具(第1金属模)和后述的用来从曲管10得到中空部件100的冲压模具20、30(第2金属模)即可。具体而言,第1金属模与第2金属模相比,用来形成曲部的冲压面的弯曲半径较大。这样,仅通过更换金属模,就能够使用相同的冲压加工机进行从原料管1向曲管10的冲压加工和从曲管10向中空部件100的冲压加工。即,能够将曲管10的制造设备和中空部件100的制造设备共用化而使生产性提高。

50.此外,也可以通过使用冲压模具对原料管1从管外侧朝向管内侧赋予压力,同时实施弯曲加工和截面加工,从而得到曲管10。由此,使得制成曲管10的情况下的形状精度进一步提高。

51.在对原料管1至少实施弯曲加工而得到曲管10的情况下,也可以在实际对原料管1实施弯曲加工之前,预先通过实验或fem解析等确认不发生压曲或褶皱的最小的弯曲半径(r

10min

)。即,在对原料管1实施弯曲加工时,通过实施弯曲加工以成为预先确认的最小的弯曲半径r

10min

以上的弯曲半径r

10

,由此能够进一步抑制曲管10的压曲或褶皱的发生。

52.另外,得到曲管10的方法并不限定于上述的使用冲压模具的从管外侧的冲压加工法。例如,也可以通过实施旋转拉弯(弯管机)、拉伸弯曲、加压弯曲、压入弯曲、辊压弯曲等公知的弯曲加工来得到曲管10。但是,如上述那样,从将制造设备共用化而使生产性提高的观点等来看,优选的是通过使用了冲压模具的从管外侧的冲压加工法,从原料管1得到曲管10。

53.2.冲压模具

54.冲压模具只要能够同时实施曲部10a的截面加工和使曲部10a的弯曲半径变小的弯曲加工即可。冲压模具的材质没有被特别限定,作为金属模可以采用通常的材质。冲压模具也可以由多个金属模构成,在此情况下,通过使该多个金属模相对地移动,从而能够从曲管10的管外侧朝向管内侧赋予压力。例如,如图4(a)所示,冲压模具也可以具有上金属模20和下金属模30。在此情况下,设上金属模20及下金属模30分别具有冲压面20a、30a。如图4中

(b)及图4(c)所示,通过用上金属模20和下金属模30对曲管10从上下冲压从而将冲压面20a、30a相对于曲管10的曲部10a按压,由此能够同时实施截面加工和弯曲加工。

55.冲压模具的形状与中空部件100的形状对应。如图4中(a)~(c)及图5中(a)~(f)所示,例如在冲压模具由上金属模20和下金属模30构成的情况下,上金属模20也可以具有与曲管10的上端部11a对置的底部21、以及与曲管10的侧部12对置的侧壁部22,下金属模30也可以具有与曲管10的下端部11b对置的底部31、以及与曲管10的侧部12对置的侧壁部32,如图5中(d)~(f)及图6中(f)所示,也可以在上金属模20及下金属模30闭合的状态下,中空部件100的整周被底部21、31及侧壁部22、32包围。

56.根据本公开的制造方法,也可以在结束对于曲管10的截面加工及弯曲加工的时点,在与中空部件100的长度方向正交的截面中,冲压模具的内壁面相对于中空部件100的外壁面倾斜,在中空部件100的外壁面与冲压模具的内壁面之间产生间隙。例如,也可以在与中空部件100的长度方向正交的截面中,冲压模具的内壁的一部分具有相对于中空部件100的外壁朝向外侧凸的部分。如图7所示,考虑了由冲压模具40进行的截面加工及弯曲加工结束、处于中空部件100的整周被冲压模具40的内壁包围的状态的情况。在此情况下,如图示那样,在与中空部件100的长度方向正交的截面中,中空部件100也可以具有曲率半径较小的角部100x和曲率半径较大的侧部100y及底部100z,冲压模具40的内壁也可以具有相对于中空部件100的侧部100y的外壁朝向外侧凸的部分40a,也可以具有相对于中空部件100的底部100z的外壁朝向外侧凸的部分40b,也可以具有相对于中空部件100的角部100x的外壁朝向外侧凸的部分40c。在图7所示的部分40a~40c中,在与中空部件100的长度方向正交的截面中,冲压模具的内壁面相对于中空部件100的外壁面倾斜,在中空部件100的外壁面与冲压模具的内壁面之间产生间隙。这样,在与中空部件100的长度方向正交的截面中,通过使冲压模具的内壁面相对于中空部件100的外壁面倾斜,在中空部件100的外壁面与冲压模具的内壁面之间产生间隙,从而能够抑制中空部件100的壁面向内侧凹陷。

57.在本公开的制造方法中,如后述那样,通过冲压模具进行的冲压加工来实施使曲管10的曲部10a的弯曲半径r

10

变小的弯曲加工,从而得到具有曲部100a的中空部件100。这里,冲压模具的冲压面的弯曲半径rm(参照图4中(a))也可以比中空部件100的曲部100a的弯曲半径r

100

小。

58.在如图4中(b)及图5中(a)~(c)所示那样曲管10具有朝下凸的曲部10a的情况下,也可以在使曲管10与上金属模20及下金属模30分别抵接紧接着之后,使曲管10的曲部10a的长度方向一端部及另一端部的至少两处与下金属模30抵接,并且使曲管10的曲部10a的长度方向一端部及另一端部以外的部分的至少1处与上金属模20抵接。这样,通过在使冲压模具与曲管10抵接紧接着之后使曲管10的至少3处与冲压模具抵接,从而在冲压加工时能够抑制曲管10相对于冲压模具的位置偏离等。

59.另外,在图4中(a)~(c)中,表示了实施冲压加工以使曲管10的曲部10a及中空部件100的曲部100a朝下凸的形态,但也可以实施冲压加工以使曲管10的曲部10a及中空部件100的曲部100a朝上凸。但是可以想到,朝下凸的情况更容易将曲管10载置及定位到下金属模30上,冲压加工的作业性更好。此外,冲压模具的冲压方向并不限于图4中(a)~(c)所示那样的上下方向,例如也可以是水平方向。但是,在考虑作业性或生产性等的情况下,优选的是将冲压模具的冲压方向设为上下方向。作为设置冲压模具的加压机可以采用周知的结

构。

60.3.截面加工

61.在本公开的制造方法中,通过使用冲压模具20、30从管外侧向管内侧赋予压力,从而实施使曲管10的曲部10a的截面形状变化的截面加工。即,通过将冲压模具20、30的冲压面20a、30a相对于曲部10a从外侧按压,从而在曲部10a产生向管的周向的材料流动,使曲部10a的截面形状变化。例如,如图5中(a)~(f)所示,也可以通过截面加工,使曲部10a的截面形状从第1形状(例如圆形等)向第2形状(例如,椭圆形、多边形、含有圆的多边形或这些形状的组合等)变化。

62.在截面加工中,从管外侧向管内侧赋予压力。即,在本公开的制造方法中,不进行液压成形那样的从管内侧向管外侧赋予压力,而是仅通过从管外侧的冲压加工使曲管10的曲部10a的截面形状变化。另外,在截面加工时,例如也可以在管端部等在管的内侧设置型芯金属模等。由此,能够进一步抑制管端部等处的凹陷或塌溃等。

63.在本公开的制造方法中,在截面加工完成时,在与中空部件100的长度方向正交的截面中,在中空部件100的外壁与冲压模具之间既可以产生间隙也可以不产生间隙。

64.另外,在本公开的制造方法中,关于被实施弯曲加工而成为曲部100a的部分以外的部分的截面加工是任意的。在得到具有曲部100a以及直管部的中空部件100的情况下,对直管部既可以实施截面加工也可以不实施。在对直管部实施截面加工的情况下,也可以在曲部10a和直管部实施不同的截面加工。进而,在曲管10具有多个曲部10a的情况下,在一个曲部10a和其他曲部10a,既可以实施相同的截面加工也可以实施不同的截面加工。

65.4.弯曲加工

66.在本公开的制造方法中,通过冲压加工,实施使曲管10的曲部10a的弯曲半径r

10

变小的弯曲加工。即,通过将冲压模具20、30的冲压面20a、30a相对于曲部10a从管外侧按压,从而在曲部10a产生向管的长度方向的材料流动,使曲部10a的弯曲半径r

10

变小。例如,如图1及2所示,通过弯曲加工,使弯曲半径r

10

的曲部10a向弯曲半径r

100

的曲部100a变化。

67.在弯曲加工中也从管外侧向管内侧赋予压力。即,在本公开的制造方法中,不进行液压成形那样的从管内侧向管外侧赋予压力,而是仅通过从管外侧的冲压加工使曲管10的曲部10a的弯曲半径变小。

68.在本公开的制造方法中,在弯曲加工完成时,在中空部件100的长度方向上,在中空部件100的外壁与冲压模具之间既可以产生间隙,也可以不产生间隙。

69.另外,在本公开的制造方法中,关于曲部10a以外的部分的弯曲加工是任意的。例如,在曲管10具有直管部的情况下,也可以对于直管部在不发生褶皱或压曲的范围内实施平缓的弯曲加工。

70.在本公开的制造方法中,上述的弯曲加工与上述的截面加工被同时进行。即,在冲压加工时,通过在曲管10的曲部10a使向管的周向的材料流动和向长度方向的材料流动同时进行,从而在中空部件100中确保较高的形状精度。使用了冲压模具的管的截面加工及弯曲加工,例如通过图6中(a)~(f)所示那样的流程进行。图6中(a)~(f)所示的形态与图5中(a)及(d)所示的形态对应,表示了使圆形的管截面向含有圆的矩形的截面变化的情况。如图6中(a)~(f)所示,使管与上金属模20及下金属模30的至少一方接触(图6中(a)),将上金属模20及下金属模30相互接近,一边使管的一部分流动一边插入到上金属模20及下金属模

30的内侧,不使管咬入到上金属模20与下金属模30的间隙中地使成形进行(图6中(b)~(e)),通过将上金属模20及下金属模30闭合由此能够使管的截面加工及弯曲加工完成(图6中(f))。另外,在本公开的制造方法中,只要截面加工和弯曲加工在某个时点同时进行即可,不需要截面加工的开始及完成的时点与弯曲加工的开始及完成的时点严密地同时。

71.在对于曲管10实施上述的冲压加工而得到中空部件100的情况下,在实际对曲管10实施冲压加工之前,也可以预先通过实验或fem解析等,确认不发生压曲或褶皱的最小的弯曲半径(r

100min

)。即,在对曲管10实施冲压加工时,通过实施弯曲加工以成为预先确认的最小的弯曲半径r

100min

以上的弯曲半径r

100

,能够进一步抑制中空部件100的压曲或褶皱的发生。

72.5.中空部件(hollow shell part)

73.5.1中空部件的长度方向形状

74.如图2所示,中空部件100至少在一部分具有曲部100a。如上述那样,中空部件100由于是将管冲压加工而成,因此也可以表现为“加工管(press-formed tube)”。中空部件100的长度方向可以与冲压加工前的管的长度方向对应。中空部件100在曲部100a既可以二维地弯曲,也可以三维地弯曲。例如,在图2中表示了将中空部件100在曲部100a在纸面上下方向上弯曲的形态,但也可以是在该曲部100a还在纸面进深方向上弯曲。曲部100a的弯曲形状没有被特别限定。例如,中空部件100也可以在曲部100a弯曲。通过将上述的冲压模具20、30的冲压面的形状变更,能够容易地变更中空部件100的弯曲形状。

75.曲部100a的弯曲半径r

100

(内侧弯曲半径)没有被特别限定,只要比上述的弯曲半径r

10

小即可。另外,曲部100a的长度方向上的弯曲形状(棱线)既可以仅由一个圆弧构成,也可以是多个圆弧组合而构成。此外,在曲部100a,也可以是曲率从长度方向一端朝向另一端连续或不连续地变化。

76.在图2中,表示了中空部件100仅具有一个曲部100a的形态,但中空部件100也可以具有弯曲半径r

100

相同或不同的多个曲部100a。

77.中空部件100也可以在曲部100a以外还具有直管部。或者,中空部件100也可以仅由一个或多个曲部100a构成。

78.中空部件100不需要其整体是完全的管状。例如,中空部件100也可以在一部分上具有缺口或狭缝。此外,中空部件100也可以在一部分上具有贯通孔或有意的凹凸。

79.中空部件100的长度没有被特别限定,可以根据用途而适当决定。中空部件100的长度既可以与曲管10的长度相同也可以不同。例如,也可以通过在本公开的弯曲加工及截面加工以外,还经过对曲管10扩大开口直径(圆当量直径)的工序等,中空部件100的长度变得比曲管10的长度短。或者,也可以通过对曲管10经过使管厚度变薄或将管缩径的工序等,中空部件100的长度成为比曲管10的长度长。

80.5.2中空部件的截面形状

81.中空部件100的截面形状(开口形状)没有被特别限定。在图3中(d)、(e)及(f)表示了中空部件100的截面形状是多边形或椭圆形,但除了这些以外,还可以是圆形、扁平圆形、含有圆的多边形、这些形状的组合等各种形状。中空部件100的截面形状可以根据用途而适当决定。通过变更上述的冲压模具20、30的冲压面的形状,从而能够容易地变更中空部件100的截面形状。

82.中空部件100的截面形状既可以从管长度方向一端朝向另一端没有变化而是相同的形状,也可以如图3中(d)~(f)所示那样从管长度方向一端朝向另一端连续或不连续地变化。此外,在中空部件100具有曲部100a以及直管部的情况下,曲部100a和直管部既可以具有相互相同的截面形状,也可以具有不同的截面形状。此外,在中空部件100具有多个曲部100a的情况下,各个曲部100a既可以具有相互相同的截面形状,也可以具有不同的截面形状。

83.中空部件100的厚度(壁厚)没有被特别限定,可以根据用途而适当决定。中空部件100的厚度也可以按每个部分而不同。

84.如以上这样,在本公开的中空部件100的制造方法中,将具有曲部10a的曲管10冲压加工,一边对该曲部10a实施截面加工,一边使该曲部10a的弯曲半径变小。由此,相比从直管通过1个工序进行冲压加工而得到具有曲部100a的中空部件100的情况,能够抑制曲部100a的成形不良。

85.另外,本公开的制造方法例如在制造锥管的情况下也能够适用。即,也可以通过本公开的制造方法的截面加工得到作为中空部件100的锥管,或者也可以使用锥管作为用来得到中空部件100的曲管10。

86.5.3中空部件的用途的一例

87.通过本公开的制造方法得到的中空部件100的用途横跨多个领域。例如是保险杠横梁、悬架构件、侧轨、纵臂、上臂、柱、扭力梁、车门防撞梁、仪表板梁等汽车的零件等。

88.6.总结

89.如以上这样,本公开的方法是对于预先被弯曲的曲管10使用冲压模具同时实施弯曲加工和截面加工,一边使该曲管10的曲部10a的截面形状变化一边使该曲部10a的弯曲半径变小,由此来制造具有弯曲半径较小的曲部100a的中空部件100的方法。如上述那样,本公开的方法也可以具备事前准备曲管10的工序作为与上述的使用冲压模具的弯曲加工及截面加工不同的工序。例如,如图9所示,也可以通过对原料管1(如上述那样也可以是直管)至少实施弯曲加工(预弯曲)而得到具有曲部10a的曲管10。然后,也可以将所得到的曲管10从冲压模具的外部配置到冲压模具的内部,接着,同时实施上述的弯曲加工和截面加工,一边使该曲管10的曲部10a的截面形状变化,一边使该曲部10a的弯曲半径变小(正式成形),由此得到具有规定的曲部100a的中空部件100。如本公开的方法那样,对于预先被弯曲的曲管10使用冲压模具同时实施弯曲加工和截面加工,从而能够抑制褶皱或压曲,并且能够制造具有弯曲半径较小的曲部100a的中空部件100。

90.实施例

91.以下,一边表示实施例一边对本发明的中空部件的制造方法的效果更详细地说明。

92.1.比较例

93.如图10所示,对于直管(980mpa级钢管,φ38.1mm,厚度1.0mm,长度600mm)使用冲压模具同时实施截面加工和弯曲加工,通过一边使直管的截面形状变化一边使其以规定的弯曲半径弯曲,从而仅通过1个工序的正式成形就得到了中空部件。

94.实验的结果是,对于上述的直管,在到弯曲半径700mm左右为止,能够没有褶皱或压曲地进行使用冲压模具的截面加工及弯曲加工。但是,如果弯曲半径低于700mm,则在中

空部件的表面确认有压曲变形。例如,根据图11所示的fem解析结果也可知,在将弯曲半径设为570mm的情况下,在中空部件的长度方向中央部(弯曲中央部)发生了压曲变形。

95.2.实施例

96.如图12所示,通过对于和比较例同样的直管使用冲压模具实施弯曲加工(预弯曲),在得到弯曲半径700mm的弯曲管后,进行对于该弯曲管使用冲压模具同时实施截面加工和弯曲加工的正式成形,使弯曲部的弯曲半径变小到570mm。在得到的中空部件的曲部未确认到褶皱及压曲。

97.根据以上的结果可以说,在将相同的直管作为起始坯件的情况下,与通过1个工序进行冲压加工相比,在进行预弯曲后进行冲压加工也能够抑制最终得到的中空部件的褶皱及压曲。另外,如上所述表示了通过冲压加工进行预弯曲的形态,但在通过冲压加工以外的方法(液压成形等)进行预弯曲的情况下,与上述同样,通过之后的冲压加工,也能够抑制曲部的褶皱及压曲,并且得到形状精度较高的中空部件。

98.3.补充

99.另外,关于在如比较例那样对直管仅实施1次冲压加工、通过1个工序得到具有弯曲半径较小的曲部的中空部件的情况下在该中空部件的曲部发生了褶皱或压曲之类的成形不良的理由,可以考虑如下所述。即可以想到是因为,即使要对直管使用冲压模具同时实施弯曲加工和截面加工,由于冲压模具的冲压面的弯曲半径过小,所以在管的长度方向中央部,材料不能在管的周向上顺畅地流动而发生向内侧凹陷那样的压曲变形(在被截面加工之前仅弯曲加工有进展)。

100.相对于此,如实施例所示,不是对直管、而是对预先被弯曲的曲管通过冲压加工同时实施弯曲加工和截面加工,从而能够抑制上述的褶皱及压曲,并且能够制造具有弯曲半径较小的曲部的中空部件。即,在考虑了发生褶皱或压曲的弯曲半径较小的弯曲加工时,通过与弯曲加工一起同时实施截面加工,不仅在管的长度方向,而且在周向上也能够使管材料适当地流动,能够避免褶皱或压曲的发生。

101.另外,本公开的方法例如如从原料管得到曲管、对该曲管再进行弯曲加工和截面加工那样,可以说是将弯曲工序分割而进行的。这里,一般认为即使分割冷弯的工序也没有效果。但是,根据本发明的发明人的新的认识及基于该认识的推断可以想到,如果将弯曲工序分割,则在后工序中的弯曲中,能够使变形也分散到与在前工序中被弯曲的部位不同的部位。即可以想到,通过使弯曲加工时的变形部位分散,能够抑制最终得到的中空部件中的压曲或褶皱的发生。以往,即使是本领域技术人员,也不易预测到由这样分割弯曲工序带来的效果。原本,本技术领域的术人员从生产效率的观点出发,通常想要尽可能减少工序数量。

102.标号说明

103.1原料管(starting material tube);10曲管(bent tube);10a曲部;11a上端部;11b下端部;12侧部;20上金属模(冲压模具);21底部;22侧壁部;30下金属模(冲压模具);31底部;32侧壁部;100中空部件(hollow shell part);100a曲部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1