焊道外观检查设备、焊道外观检查方法、程序以及焊道外观检查系统与流程

1.本公开涉及一种焊道外观检查设备、焊道外观检查方法、程序以及焊道外观检查系统。

背景技术:

2.ptl 1公开了一种形状检查设备,其将狭缝光投射到焊道上,通过用狭缝光扫描对在焊道上顺序地形成的形状线进行成像,并且基于顺序地形成的形状线的成像数据将焊道的三维形状获取为点群数据。该形状检查设备根据输入来设置与通过用狭缝光扫描基于点群数据显示的焊道而形成的形状线不同的可选切割线,并且基于与切割线相对应的点群数据来计算切割线处的焊道的横截面形状。此外,该形状检查设备将根据所计算的横截面形状计算的各个特征数据与预先登记的各个特征数据的可允许范围进行比较,并且确定特征数据是缺陷的还是非缺陷的。

3.引用列表

4.专利文献

5.[ptl 1]:jp-a-2012-37487

技术实现要素:

[0006]

技术问题

[0007]

本公开提供了一种更高效地对通过主焊接生产的工件执行焊道外观检查的焊道外观检查设备、焊道外观检查方法、程序和焊道外观检查系统。

[0008]

技术方案

[0009]

本公开提供了一种焊道外观检查设备,包括:输入单元,被配置为输入与通过焊接生产的工件的焊道相关的输入数据;以及确定单元,被配置为基于输入数据执行与焊道的形状相关的检查确定,其中,确定单元确定从输入数据中获得的值属于指示非缺陷产品区的值范围、指示灰色区的值范围和指示缺陷产品区的值范围中的哪一个,并且其中,指示灰色区的值范围在指示非缺陷产品区的值范围与指示缺陷产品区的值范围之间。

[0010]

此外,本公开提供了一种由焊道外观检查设备执行的焊道外观检查方法,该焊道外观检查方法包括:输入与通过焊接生产的工件的焊道相关的输入数据的步骤;以及基于输入数据执行与焊道的形状相关的检查确定的确定步骤,其中,在确定步骤中,确定从输入数据中获得的值属于指示非缺陷产品区的值范围、指示灰色区的值范围和指示缺陷产品区的值范围中的哪一个,并且其中,指示灰色区的值范围在指示非缺陷产品区的值范围与指示缺陷产品区的值范围之间。

[0011]

此外,本公开提供了一种程序,该程序用于使作为计算机的焊道外观检查设备执行以下步骤:输入与通过焊接生产的工件的焊道相关的输入数据的步骤;以及基于输入数据执行与焊道的形状相关的检查确定的确定步骤,其中,在确定步骤中,确定从输入数据中

获得的值属于指示非缺陷产品区的值范围、指示灰色区的值范围和指示缺陷产品区的值范围中的哪一个,并且其中,指示灰色区的值范围在指示非缺陷产品区的值范围与指示缺陷产品区的值范围之间。

[0012]

此外,本公开提供了一种焊道外观检查系统,包括:输入单元,被配置为输入与通过焊接生产的工件的焊道相关的输入数据;以及确定单元,被配置为基于输入数据执行与焊道的形状相关的检查确定,其中,确定单元确定从输入数据中获得的值属于指示非缺陷产品区的值范围、指示灰色区的值范围和指示缺陷产品区的值范围中的哪一个,并且其中,指示灰色区的值范围在指示非缺陷产品区的值范围与指示缺陷产品区的值范围之间。

[0013]

发明的有益效果

[0014]

根据本公开,能够更高效地对通过主焊接生产的工件执行焊道外观检查。

附图说明

[0015]

图1是示出焊接系统的系统配置示例的示意图。

[0016]

图2是示出根据第一实施例的检查控制设备、机器人控制设备和主机设备的内部配置示例的图。

[0017]

图3是示出由根据第一实施例的焊接系统进行的包括主焊接、焊道外观检查和补焊的一系列处理程序的示例的序列图。

[0018]

图4是示出示出了第一检查确定(点群比较)和第二至第n检查确定(ai确定)的细节的处理程序的示例的流程图。

[0019]

图5是示出针对多个检查项目中的每个检查项目的第一检查确定和第二检查确定的适当示例的表。

[0020]

图6是示出根据第二实施例的检查控制设备、机器人控制设备和主机设备的内部配置示例的图。

[0021]

图7是示出由根据第二实施例的焊接系统进行的包括主焊接、焊道外观检查和补焊的一系列处理程序的示例的序列图。

[0022]

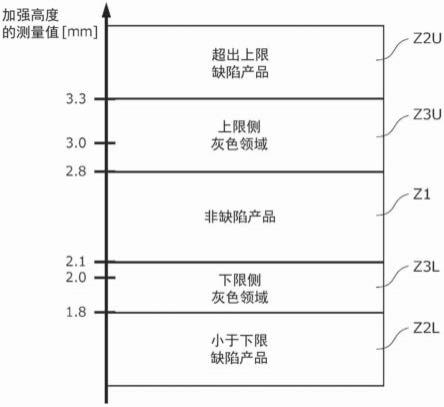

图8是示出焊道外观检查的第一灰色区设置示例的概念图。

[0023]

图9是示出根据焊道外观检查的第一灰色区设置示例的焊道外观检查中的单个确定的处理程序的示例的流程图。

[0024]

图10是示出焊道外观检查的第二灰色区设置示例的概念图。

[0025]

图11是示出根据焊道外观检查的第二灰色区设置示例的焊道外观检查中的单个确定的处理程序的示例的流程图。

[0026]

图12是示出监视器mn1和mn2等的焊道外观检查结果显示示例的概念图。

具体实施方式

[0027]

(本公开的背景)

[0028]

如ptl 1中所公开的,在现有技术中已知一种用于自动执行焊道的外观形状检查的设备配置,例如当所计算的与通过主焊接生产的工件的焊道的形状相关的特征数据(例如,焊道宽度、焊道高度等)值在可允许的范围内时确定非缺陷产品。然而,在实际的焊接现场,操作员经常目视地检查焊道外观的质量以确定工件的主焊接是否成功。

[0029]

在焊道的外观检查中,除了上述与焊道的形状相关的特征数据之外,还可存在多种检查项目,例如焊道的位置偏差、是否存在孔以及是否存在焊接缺陷例如溅射。此外,取决于用户,用于确定产品是否被确定为非缺陷产品的标准通常是不统一的。因此,在焊道的外观检查中,考虑到以下事实,认为现有技术在以下方面存在改进的空间:不仅有检查项目对于每个用户是不同的的事实,而且还有作为成品的工件的质量对于每个用户是不同的的事实,此外还需要能够可选地调整检查项目的可定制性和外观检查的可用性。

[0030]

因此,在以下实施例中,将描述更高效地对通过主焊接生产的工件执行焊道外观检查的焊道外观检查设备、焊道外观检查方法、程序和焊道外观检查系统的示例。

[0031]

此外,在焊道的外观检查中,为诸如焊接缺陷部分的大小或焊接缺陷部分的数量之类的测量值设置阈值,并且将测量值与阈值进行比较,从而可以确定焊接是缺陷的还是非缺陷的。然而,由于质量标准对于每个用户可能不同,并且还需要综合考虑工件的特征等,因此不容易确定用于确定的最佳阈值。因此,对处在非缺陷产品和缺陷产品之间的边界区域中的工件的外观检查的确定精度可能降低,并且可能发生诸如忽略缺陷产品和将非缺陷产品错误地检测为缺陷产品之类的情况。这些情况降低了其上执行焊接的产品的生产率。

[0032]

因此,在以下实施例中,将描述焊道外观检查设备、焊道外观检查方法、程序和焊道外观检查系统的示例,其通过在非缺陷产品和缺陷产品之间的边界区域中提供灰色区的确定分类,并且当执行灰色确定时,由用户执行目视核查、在更精确的条件下执行再次外观检查等来提高其上执行焊接的产品的生产率。

[0033]

在下文中,将适当地参考附图对具体公开了根据本公开的焊道外观检查设备、焊道外观检查方法、程序和焊道外观检查系统的实施例进行详细的描述。然而,可以省略不必要的详细描述。例如,可以省略对公知事项的详细描述或对基本相同的配置的重复描述。这是为了避免以下描述的不必要的冗余和便于本领域技术人员的理解。应当注意,提供附图和以下描述是为了使本领域技术人员能够完全理解本公开,而不旨在限制权利要求的范围。

[0034]

(第一实施例)

[0035]

根据第一实施例的焊道外观检查设备输入与通过主焊接生产的工件的焊道相关的输入数据,使用输入数据和非缺陷工件的主数据,并基于输入数据与主数据之间的比较来执行与焊道的形状相关的第一检查确定,并且配备有k(k:1或更大的整数)种类型的人工智能,并基于针对输入数据的k种类型的人工智能的处理来执行与焊道的焊接缺陷相关的第二检查确定。焊道的焊接缺陷例如包括孔、凹坑、咬边、溅射和突起。焊接缺陷不限于上述缺陷。焊道外观检查设备基于第一外观检查确定和k个第二检查确定的确定结果向输出设备输出焊道的外观检查结果。

[0036]

在下文中,要被主焊接的目标对象(例如,金属)被定义为“原始工件”,通过主焊接生产(制造)的目标对象被定义为“工件”,其在“工件”的外观检查中检测到的缺陷焊接部分被补焊的目标对象被定义为“修补工件”。

[0037]

通过由焊接机器人将原始工件接合到另一原始工件来生产工件的步骤被定义为“主焊接”,诸如由焊接机器人修补工件的缺陷部分之类的校正步骤被定义为“补焊”。

[0038]“工件”或“修补工件”不限于通过一个主焊接生产的工件,并且可以是通过两个或

更多个主焊接生产的复合工件。

[0039]

(焊接系统的配置)

[0040]

图1是示出焊接系统100的系统配置示例的示意图。焊接系统100包括分别连接到外部存储装置st、输入接口ui1和监视器mn1的主机设备1、机器人控制设备2、检查控制设备3、传感器4、主焊接机器人mc1a和补焊机器人mc1b。主焊接机器人mc1a和补焊机器人mc1b可以被配置为单独的机器人,或者可以被配置为单个焊接机器人mc1。为了便于对下面描述的理解,假设由焊接机器人mc1执行主焊接步骤和补焊步骤两者。虽然在图1中仅示出了一个由一个机器人控制设备2、主焊接机器人mc1a和补焊机器人mc1b组成的对,但是也可以设置多个对。在图1中,传感器4被示出为与焊接机器人mc1分离的主体,但是其也可以与焊接机器人mc1集成地提供(参见图2)。

[0041]

主机设备1经由机器人控制设备2整体地控制由焊接机器人mc1执行的主焊接的开始和完成。例如,主机设备1从外部存储装置st读出由用户(例如,焊接操作员或系统管理员,在下文中同样适用)输入或预先设置的焊接相关信息,通过使用焊接相关信息生成包括焊接相关信息的内容的主焊接执行命令,并且将执行命令发送到相应的机器人控制设备2。当焊接机器人mc1完成主焊接时,主机设备1从机器人控制设备2接收指示由焊接机器人mc1进行的主焊接完成的主焊接完成报告,将状态更新为指示相应的主焊接完成的状态,并且将该状态记录在外部存储装置st中。上述主焊接执行命令不限于由主机设备1生成,并且可以例如由工厂等中执行主焊接的设备的操作面板(例如,可编程逻辑控制器(plc))或机器人控制设备2的操作面板(例如,示教器(tp))生成。示教器(tp)是用于操作连接到机器人控制设备2的焊接机器人mc1的设备。

[0042]

主机设备1使用机器人控制设备2、检查控制设备3和传感器4整体地控制焊道外观检查的开始和完成。例如,当从机器人控制设备2接收到主焊接完成报告时,主机设备1生成对由焊接机器人mc1生产的工件的焊道外观检查执行命令,并且将所生成的执行命令发送到机器人控制设备2和检查控制设备3。当焊道外观检查完成时,主机设备1从检查控制设备3接收指示焊道外观检查完成的外观检查报告,将状态更新为指示相应的焊道外观检查完成的状态,并且将该状态记录在外部存储装置st中。

[0043]

主机设备1经由机器人控制设备2整体地控制由焊接机器人mc1执行的补焊的开始和完成。例如,当从检查控制设备3接收到外观检查报告时,主机设备1生成对由焊接机器人mc1生产的工件的补焊执行命令,并且将所生成的执行命令发送到机器人控制设备2。当补焊完成时,主机设备1从机器人控制设备2接收指示补焊完成的补焊完成报告,将状态更新为指示相应的补焊完成的状态,并且将该状态记录在外部存储装置st中。

[0044]

这里,焊接相关信息是指示由焊接机器人mc1执行的主焊接的内容的信息。焊接相关信息针对主焊接的每个步骤而预先创建,并且被登记在外部存储装置st中。焊接相关信息例如包括主焊接中使用的原始工件的数量、包括主焊接中使用的原始工件的id、名称和焊接部分的工件信息、执行主焊接的预定执行日期、要被焊接和生产的工件的数量以及主焊接时的各种焊接条件。焊接相关信息可以不限于上述项的数据。机器人控制设备2使焊接机器人mc1基于从主机设备1发送的主焊接执行命令使用由执行命令指定的原始工件开始执行主焊接。上述焊接相关信息不限于由主机设备1参考外部存储装置st来管理,并且可以例如由机器人控制设备2来管理。在这种情况下,由于机器人控制设备2可以掌握主焊接完

成的状态,因此可以在焊接相关信息中管理实际执行日期,而不是执行焊接步骤的预定执行日期。在本说明书中,尽管主焊接的类型不受限制,但是为了便于对描述的理解,将以通过接合多个原始工件来生产一个工件的步骤作为示例来进行描述。

[0045]

主机设备1连接到监视器mn1、输入接口ui1和外部存储装置st以便能够输入和输出数据,并且还连接到机器人控制设备2以便能够进行数据通信。主机设备1可以是集成地包括监视器mn1和输入接口ui1的终端设备p1,并且还可以集成地包括外部存储装置st。在这种情况下,终端设备p1是在执行主焊接之前由用户使用的个人计算机(pc)。终端设备p1不限于上述pc,并且可以是具有通信功能的计算机设备,例如智能电话或平板终端。

[0046]

监视器mn1可以使用诸如液晶显示器(lcd)或有机el(电致发光)之类的显示设备来配置。监视器mn1可以例如显示示出从主机设备1输出的指示主焊接完成的通知、指示焊道外观检查完成的通知或指示补焊完成的通知的画面。此外,代替监视器mn1或与监视器mn1一起,可以将扬声器(未示出)连接到主机设备1,并且主机设备1可以经由扬声器输出指示主焊接完成的通知、指示焊道外观检查完成的通知或具有指示补焊完成的内容的声音。

[0047]

输入接口ui1是检测用户的输入操作并将输入操作输出到主机设备1的用户接口,并且可以例如使用鼠标、键盘或触摸面板来配置。输入接口ui1例如当用户创建焊接相关信息时接收输入操作,或者当主焊接执行命令被发送到机器人控制设备2时接收输入操作。

[0048]

外部存储装置st例如使用硬盘驱动器或固态驱动器来配置。例如,外部存储装置st存储为每个主焊接创建的焊接相关信息的数据、通过主焊接生产的工件或通过补焊修补等的修补工件的状态(生产状态)以及工件或修补工件的工件信息(参见以上描述)。

[0049]

作为焊道外观检查设备的示例的机器人控制设备2连接到主机设备1以便能够与主机设备1进行数据通信,并且连接到焊接机器人mc1以便能够与焊接机器人mci进行数据通信。当接收到从主机设备1发送的主焊接执行命令时,机器人控制设备2控制相应的焊接机器人mc1,并且使焊接机器人mc1基于执行命令执行主焊接。当检测到主焊接完成时,机器人控制设备2生成指示主焊接完成的主焊接完成报告,并且将主焊接完成报告通知给主机设备1。因此,主机设备1能够通过机器人控制设备2适当地检测主焊接的完成。用于通过机器人控制设备2检测主焊接的完成的方法可以例如是用于基于来自设置在送丝设备300中的传感器(未示出)的指示主焊接的完成的信号来确定主焊接的完成的方法,或者可以是已知的方法,并且用于检测主焊接的完成的方法的内容可以不受限制。

[0050]

当接收到从主机设备1发送的焊道外观检查执行命令时,机器人控制设备2控制附接有传感器4的焊接机器人mc1(参见图2)根据由机器人控制设备2预先创建或准备的外观检查程序基于执行命令来执行相应工件的焊道外观检查。指示焊道外观检查完成的外观检查报告从检查控制设备3发送到主机设备1,但是也可以从机器人控制设备2本身或从接收了来自检查控制设备3的指令的机器人控制设备2发送到主机设备1。因此,主机设备1能够适当地检测焊道外观检查的完成。

[0051]

当接收到从主机设备1发送的补焊执行命令时,机器人控制设备2控制相应的焊接机器人mc1以使相应的焊接机器人mc1根据由检查控制设备3创建的补焊程序基于执行命令来执行补焊。当检测到补焊完成时,机器人控制设备2生成指示补焊完成的补焊完成报告,并且将补焊完成报告通知给主机设备1。因此,主机设备1能够基于机器人控制设备2适当地检测补焊的完成。用于通过机器人控制设备2检测补焊的完成的方法可以例如是用于基于

来自设置在送丝设备300中的传感器(未示出)的指示补焊的完成的信号来确定补焊的完成的方法,或者可以是已知的方法,并且用于检测补焊的完成的方法的内容可以不受限制。

[0052]

焊接机器人mc1连接到机器人控制设备2以便能够与机器人控制设备2进行数据通信。焊接机器人mc1在相应的机器人控制设备2的控制下执行从主机设备1命令的主焊接或补焊。如上所述,焊接机器人mc1可以包括被设置用于主焊接的主焊接机器人mc1a和被设置用于补焊的补焊机器人mc1b。此外,当传感器4集成地附接到焊接机器人mc1时,焊接机器人mc1通过在根据外观检查程序的主焊接期间或补焊期间沿着焊接机器人mc1的移动轨迹移动传感器4来支持从主机设备1命令的焊道外观检查的执行。

[0053]

作为焊道外观检查设备的示例的检查控制设备3连接到主机设备1、机器人控制设备2和传感器4以便能够彼此进行数据通信。当接收到从主机设备1发送的焊道外观检查执行命令时,检查控制设备3与传感器4一起执行对由焊接机器人mc1生产的工件的焊接部分的焊道外观检查(例如,关于在工件上形成的焊道是否满足预定焊接标准的检查)。虽然稍后将参考图4和图5描述焊道外观检查的细节,但是例如,检查控制设备3通过使用与由传感器4基于焊道外观检查执行命令中包括的工件的焊接部分信息获取的焊道的形状相关的输入数据(例如,能够指定焊道的三维形状的点群数据)基于与针对每个工件预定的非缺陷工件的主数据的比较来执行焊道外观检查。在下文中,这样的焊道外观检查被定义为“第一检查确定”。此外,检查控制设备3配备有k(k:1或更大的整数)种类型的人工智能(ai),并且执行其中形成基于人工智能的神经网络并且基于针对上述输入数据的ai来确定是否存在焊接缺陷的焊道外观检查。在下文中,这样的焊道外观检查被定义为“第二检查确定”。在第一实施例中,检查控制设备3能够执行上述第一检查确定和第二检查确定。检查控制设备3通过使用由执行第一检查确定和第二检查确定获得的结果来执行焊道外观检查的综合确定,生成包括综合确定结果和指示焊道外观检查完成的通知的外观检查报告,将所生成的外观检查报告发送到主机设备1,并且将所生成的外观检查报告输出到监视器mn2。

[0054]

当在工件的焊道外观检查中确定由第二检查确定检测到焊接缺陷时,检查控制设备3通过使用包括焊接缺陷部分(所谓的检测点)的位置信息的外观检查结果创建指示执行诸如对焊接缺陷部分的修补之类的校正的补焊程序。检查控制设备3将补焊程序和外观检查结果相互关联地发送到机器人控制设备2。

[0055]

传感器4连接到检查控制设备3以便能够与检查控制设备3进行数据通信。当传感器4附接到焊接机器人mc1时(参见图2),传感器4可操作使得能够响应于基于机器人控制设备2的控制的操纵器200的驱动而三维地扫描其上放置有工件wk的放置台。传感器4获取能够指定放置在放置台上的工件(参见图2)的三维形状的数据(例如,稍后描述的点群数据od1),以响应于基于机器人控制设备2的控制的操纵器200的驱动将所获取的数据发送到检查控制设备3。

[0056]

作为输出设备的示例的监视器mn2可以使用诸如lcd或有机el之类的显示设备来配置。例如,监视器mn2显示指示焊道外观检查完成并且从检查控制设备3输出的通知或示出该通知和焊道外观检查结果(例如,上述综合确定的结果)的画面。此外,代替监视器mn2或与监视器mn2一起,可以将扬声器(未示出)连接到检查控制设备3,并且检查控制设备3可以经由扬声器输出指示焊道外观检查完成的通知或指示通知和焊道外观检查结果(例如,上述综合确定的结果)的内容的声音。

[0057]

图2是示出根据第一实施例的检查控制设备3、机器人控制设备2和主机设备1的内部配置示例的图。为了便于对描述的理解,在图2中省略了示出监视器mn1和mn2以及输入接口ui1。图2所示的工件wk可以是在执行主焊接之前放置的原始工件、作为焊道外观检查的对象的工件(即,通过主焊接生产的工件)或作为补焊的对象的工件。

[0058]

焊接机器人mc1在机器人控制设备2的控制下执行各种步骤,例如主焊接、焊道外观检查期间传感器4的移动以及从主机设备1命令的补焊。例如,焊接机器人mc1在主焊接或补焊的步骤中执行电弧焊。然而,焊接机器人mc1也可以执行除了电弧焊之外的焊接(例如,激光焊或气焊)。在这种情况下,虽然省略了图示,但是可以经由光纤将激光头(代替焊枪400)连接到激光振荡器。焊接机器人mc1至少包括操纵器200、送丝设备300、焊丝301和焊枪400。

[0059]

操纵器200包括多关节臂,并且基于来自机器人控制设备2的机器人控制单元25的控制信号来移动每个臂。因此,操纵器200可以通过驱动臂来改变工件wk与焊枪400之间的位置关系(例如,焊枪400相对于工件wk的角度)。

[0060]

送丝设备300基于来自机器人控制设备2的控制信号控制焊丝301的进给速度。送丝设备300可以包括能够检测焊丝301的剩余量的传感器(未示出)。基于传感器的输出,机器人控制设备2能够检测到主焊接或补焊的步骤完成。

[0061]

焊丝301被保持在焊枪400中。当从电源设备500向焊枪400供电时,在焊丝301的梢端与工件wk之间产生电弧,从而执行电弧焊。为了便于描述,省略了对用于向焊枪400供应保护气体的配置等的图示和描述。

[0062]

主机设备1通过使用由用户输入或预先设置的焊接相关信息生成主焊接、焊道外观检查和补焊的各个步骤的执行命令,并且将所生成的执行命令发送到机器人控制设备2。如上所述,当传感器4集成地附接到焊接机器人mc1时,焊道外观检查执行命令被发送到机器人控制设备2和检查控制设备3两者。主机设备1至少包括通信单元10、处理器11和存储器12。

[0063]

通信单元10连接到机器人控制设备2和外部存储装置st以便能够与机器人控制设备2和外部存储装置st进行数据通信。通信单元10向机器人控制设备2发送由处理器11生成的主焊接、焊道外观检查或补焊的各个步骤的执行命令。通信单元10接收从机器人控制设备2发送的主焊接完成报告、外观检查报告和补焊完成报告,并且将接收到的报告输出到处理器11。主焊接或补焊执行命令可以例如包括用于控制设置在焊接机器人mc1中的操纵器200、送丝设备300和电源设备500的控制信号。

[0064]

处理器11例如使用中央处理单元(cpu)或现场可编程门阵列(fpga)来配置,并且与存储器12协作地执行各种处理和控制。具体地,处理器11通过参考保存在存储器12中的程序并且执行该程序来实现单元控制单元13的功能。

[0065]

存储器12例如包括用作在执行处理器11的处理时使用的工作存储器的随机存取存储器(ram)以及用于存储定义处理器11的处理的程序的只读存储器(rom)。ram临时地存储由处理器11生成或获取的数据。定义处理器11的处理的程序被写入到rom中。此外,存储器12存储从外部存储装置st读取的焊接相关信息的数据、工件或修补工件的状态以及从机器人控制设备2发送的工件或修补工件的工件信息(参见以上描述)的数据。

[0066]

单元控制单元13基于存储在外部存储装置st中的焊接相关信息生成用于执行主

焊接、工件的焊道外观检查或补焊的执行命令。此外,单元控制单元13基于存储在外部存储装置st中的焊接相关信息创建在主焊接之后的工件wk(例如,工件)的焊道外观检查期间与焊接机器人mc1的驱动相关的外观检查程序以及包括该外观检查程序的外观检查程序执行命令。外观检查程序可以预先创建并且存储在外部存储装置st中。在这种情况下,单元控制单元13简单地从外部存储装置st读取和获取外观检查程序。单元控制单元13可以对由焊接机器人mc1执行的主焊接或补焊的各个步骤生成不同的执行命令。由单元控制单元13生成的主焊接或补焊执行命令或包括外观检查程序的外观检查程序执行命令经由通信单元10被发送到相应的机器人控制设备2或被分别发送到机器人控制设备2和检查控制设备3。

[0067]

机器人控制设备2基于从主机设备1发送的主焊接、焊道外观检查或补焊执行命令来控制相应的焊接机器人mc1的处理(例如,传感器4、操纵器200、送丝设备300和电源设备500)。机器人控制设备2至少包括通信单元20、处理器21和存储器22。

[0068]

通信单元20连接到主机设备1、检查控制设备3和焊接机器人mc1以便能够与主机设备1、检查控制设备3和焊接机器人mc1进行数据通信。尽管在图2中简化了图示,但是经由通信单元20在机器人控制单元25与操纵器200之间、机器人控制单元25与送丝设备300之间以及电源控制单元26与电源设备500之间发送和接收数据。通信单元20接收从主机设备1发送的主焊接、焊道外观检查或补焊执行命令。通信单元20向主机设备1发送通过主焊接生产的工件或通过补焊的校正生产的修补工件的工件信息。

[0069]

这里,工件信息不仅包括工件或修补工件的id,而且至少包括执行主焊接时的id、名称、焊接部分、焊接条件以及执行对主焊接中使用的原始工件的补焊时的焊接条件。此外,工件信息可以包括对指示工件的缺陷部分的检测点的位置加以指示的信息(例如,坐标)。此外,焊接条件或补焊条件例如包括原始工件的材料和厚度、焊丝301的材料和焊丝直径、保护气体的类型、保护气体的流速、焊接电流的设置平均值、焊接电压的设置平均值、焊丝301的进给速度和进给量、焊接次数和焊接时间。此外,除了上述项之外,焊接条件或补焊条件还可以例如包括指示主焊接或补焊的类型(例如,tig焊、mag焊或脉冲焊)以及操纵器200的移动速度和移动时间的信息。

[0070]

处理器21例如使用cpu或fpga来配置,并且与存储器22协作地执行各种处理和控制。具体地,处理器21通过参考保存在存储器22中的程序并且执行该程序来实现主焊接程序创建单元23、计算单元24、机器人控制单元25和电源控制单元26的功能。

[0071]

存储器22例如包括用作在执行处理器21的处理时使用的工作存储器的ram以及用于存储定义处理器21的处理的程序的rom。ram临时地存储由处理器21生成或获取的数据。定义处理器21的处理的程序被写入到rom中。此外,存储器22存储从主机设备1发送的主焊接、焊道外观检查或补焊执行命令的数据以及通过主焊接生产的工件或通过补焊生产的修补工件的工件信息的数据。此外,存储器22存储由焊接机器人mc1执行的主焊接的主焊接程序。主焊接程序是定义使用主焊接中的焊接条件对多个原始工件进行接合等的主焊接的具体程序(步骤)的程序。

[0072]

基于经由通信单元20从主机设备1发送的主焊接执行命令,主焊接程序创建单元23使用包括在执行命令中的多个原始工件中的每个原始工件的工件信息(例如,原始工件的id、名称和焊接部分)来生成由焊接机器人mc1执行的主焊接的主焊接程序。主焊接程序可以包括用于在执行主焊接期间控制电源设备500、操纵器200、送丝设备300、焊枪400等的

各种参数,例如焊接电流、焊接电压、偏移量、焊接速度和焊枪400的姿势。主焊接程序可以存储在处理器21中,或者可以存储在存储器22中的ram中。

[0073]

计算单元24执行各种计算。例如,基于由主焊接程序创建单元23生成的主焊接程序,计算单元24计算用于控制由机器人控制单元25控制的焊接机器人mc1(具体地,操纵器200、送丝设备300和电源设备500)的参数。

[0074]

基于由主焊接程序创建单元23生成的主焊接程序,机器人控制单元25生成用于驱动焊接机器人mc1(具体地,操纵器200、送丝设备300和电源设备500)的控制信号。机器人控制单元25将所生成的控制信号发送到焊接机器人mc1。此外,基于从主机设备1发送的外观检查程序,机器人控制单元25在焊道外观检查期间驱动焊接机器人mc1的操纵器200,使得瞄准由主焊接程序限定的焊接机器人mc1的操作范围。因此,附接到焊接机器人mc1的传感器4(参见图2)可以根据焊接机器人mc1的操作而移动,并且可以获取与工件wk的焊道的形状相关的输入数据(例如,能够指定焊道的三维形状的点群数据)。

[0075]

电源控制单元26基于由主焊接程序创建单元23生成的主焊接程序和计算单元24的计算结果来驱动电源设备500。

[0076]

基于从主机设备1发送的外观检查执行命令,检查控制设备3控制对由焊接机器人mc1通过主焊接生产的工件或修补工件的焊道外观检查的处理。焊道外观检查例如是对形成在工件或修补工件上的焊道是否满足预定焊接标准(例如,质量标准)的检查,并且包括上述第一检查确定和第二检查确定。为了简化下面的描述,检查控制设备3基于由传感器4获取的与焊道的形状相关的输入数据(例如,能够指定焊道的三维形状的点群数据)通过基于上述第一检查确定和第二检查确定的结果的综合确定来确定形成在工件wk(例如,工件或修补工件)上的焊道是否满足预定焊接标准。检查控制设备3至少包括通信单元30、处理器31、存储器32和检查结果存储单元33。

[0077]

通信单元30连接到主机设备1、机器人控制设备2和传感器4以便能够与主机设备1、机器人控制设备2和传感器4进行数据通信。虽然在图2中简化了图示,但是经由通信单元30在形状检测控制单元35与传感器4之间发送和接收数据。通信单元30接收从主机设备1发送的焊道外观检查执行命令。通信单元30向主机设备1发送使用传感器4的焊道外观检查的综合确定结果(例如,焊道缺失、焊道位置偏差、是否存在焊接缺陷以及工件或修补工件的焊道的焊接缺陷的类型和位置)。

[0078]

处理器31例如使用cpu或fpga来配置,并且与存储器32协作地执行各种处理和控制。具体地,处理器31通过参考保存在存储器32中的程序并且执行该程序来实现确定阈值存储单元34、形状检测控制单元35、数据处理单元36、检查结果确定单元37和补焊程序创建单元38的功能。

[0079]

存储器32例如包括用作在执行处理器31的处理时使用的工作存储器的ram以及用于存储定义处理器31的处理的程序的rom。ram临时地存储由处理器31生成或获取的数据。定义处理器31的处理的程序被写入到rom中。此外,存储器32存储从主机设备1发送的工件的焊道外观检查执行命令的数据以及由主焊接生成的工件或由补焊生成的修补工件的工件信息的数据。此外,存储器32存储由补焊程序创建单元38创建的补焊程序的数据。补焊程序是定义用于通过使用补焊中的焊接条件和最接近检测点(参见以上描述)的焊接机器人mcl的操作轨迹上的相应部分(相应点)的位置信息来执行诸如对焊道缺失、焊道位置偏差

或焊道的焊接缺陷部分的修补之类的校正的补焊的具体程序(步骤)的程序。该程序由补焊程序创建单元38创建,并且从检查控制设备3发送到机器人控制设备2。

[0080]

检查结果存储单元33例如使用硬盘或固态驱动器来配置。作为由处理器31生成或获取的数据的示例,检查结果存储单元33存储指示工件wk(例如,工件或修补工件)的焊接部分的焊道外观检查结果的数据。指示焊道外观检查结果的数据例如由检查结果确定单元37生成。

[0081]

确定阈值存储单元34例如配置有设置在处理器31中的高速缓冲存储器,并且存储用于由检查结果确定单元37根据焊接部分进行的焊道外观检查的处理的阈值(例如,针对每种焊接缺陷类型设置的每个阈值)。各个阈值例如是焊道位置偏差的可允许范围、焊道的长度、高度和宽度阈值以及孔、凹坑、咬边、溅射和突起阈值。作为在补焊之后的焊道外观检查期间的每个阈值,确定阈值存储单元34可以存储满足客户等所要求的最低焊接标准(质量)的可允许范围(例如,最小可允许值、最大可允许值等)。此外,确定阈值存储单元34可以存储每个焊接部分的焊道外观检查次数的上限值。因此,在当通过补焊校正缺陷部分时超出了次数的预定上限值的情况下,检查控制设备3确定难以或不可能通过由焊接机器人mc1执行的自动补焊来校正缺陷部分,并且可以防止焊接系统100的操作率的降低。确定阈值存储单元34还可以基于上述阈值存储指示稍后描述的灰色区的范围的值。

[0082]

基于从主机设备1发送的工件wk(例如,工件)的焊接部分的焊道外观检查执行命令,形状检测控制单元35在机器人控制设备2基于焊道外观检查中的外观检查程序操作附接有传感器4的焊接机器人mc1的同时获取从传感器4发送的与焊道的形状相关的输入数据(例如,能够指定焊道的三维形状的点群数据)。即,形状检测控制单元35用作输入数据(例如,能够指定焊道的三维形状的点群数据)的输入单元。当传感器4响应于上述由机器人控制设备2对操纵器200的驱动而到达传感器4能够对焊道进行成像的位置(换言之,能够检测到焊接部分的三维形状)时,形状检测控制单元35使传感器4例如辐射激光束以获取与焊道的形状相关的输入数据(例如,能够指定焊道的三维形状的点群数据)。当接收到由传感器4获取的输入数据(参见以上描述)时,形状检测控制单元35将输入数据传递给数据处理单元36。

[0083]

当从形状检测控制单元35获取与焊道的形状相关的输入数据(参见以上描述)时,数据处理单元36将输入数据转换成适合于由检查结果确定单元37进行的第一检查确定的数据格式,并且将输入数据转换成适合于由检查结果确定单元37进行的第二检查确定的数据格式。作为所谓的预处理,数据格式的转换可以包括用于去除输入数据(即,点群数据)中包括的不必要的点群数据(例如,噪声)的校正处理,并且对于第一检查确定可以省略上述预处理。数据处理单元36使用适合于第一检查确定的数据格式,并且通过对例如输入的形状数据执行统计处理来生成指示焊道的三维形状的图像数据。数据处理单元36可以执行边缘增强校正,其中增强焊道的外围边缘部分,以便增强焊道的位置和形状作为用于第一检查确定的数据。数据处理单元36对针对每个焊接缺陷部分的焊道外观检查的执行次数进行计数,并且当焊接检查结果即使在焊道外观检查的次数超出预先存储在存储器32中的次数时也不好时确定难以或不可能通过自动补焊来校正焊接缺陷部分。在这种情况下,检查结果确定单元37生成包括焊接缺陷部分的位置和焊接缺陷类型(例如,孔、凹坑、咬边、溅射或突起)的警报画面,并且经由通信单元30将所生成的警报画面发送到主机设备1。发送到主

机设备1的警报画面在监视器mn1上显示。警报画面可以在监视器mn2上显示。

[0084]

例如,作为所谓的预处理,适合于第二检查确定的数据格式的转换包括用于将输入数据(即,焊道的点群数据)的形状转换成预定形状(例如,直线形状)以便适合于ai(即,稍后描述的第二检查确定单元372至第n检查确定单元37n)中的处理的平坦化处理。如上所述,焊道的形状根据直线形状、曲线形状、是否存在交织等而变化。因此,能够检测每种形状的焊接缺陷类型(参见以上描述)的ai(例如,神经网络)的学习处理变成了非常复杂的处理,并且是不现实的。因此,在第一实施例中,ai(即,稍后描述的第二检查确定单元372至第n检查确定单元37n)可以执行通过预先执行学习处理而创建的学习模型以便能够当焊道的形状例如是直线形状时检测焊接缺陷(参见以上描述)。因此,只要ai输入其中由数据处理单元36执行平坦化处理并且焊道的形状被直线化的点群数据,ai(即,稍后描述的第二检查确定单元372至第n检查确定单元37n)就能够高度精确地检测焊接缺陷。

[0085]

检查结果确定单元37可以执行总共n(n:2或更大的整数)种类型的焊道外观检查(例如,上述第一检查确定和第二检查确定)。具体地,检查结果确定单元37包括第一检查确定单元371、第二检查确定单元372、

……

和第n检查确定单元。为了便于对图2的描述的理解,将假设n=2来进行描述,但是这同样适用于n=3或更大的整数。

[0086]

第一检查确定单元371通过使用存储在确定阈值存储单元34中的阈值来执行第一检查确定(即,基于由传感器4获取的与焊道的形状相关的输入数据与针对每个工件预先确定的非缺陷工件的主数据之间的比较的焊道外观检查),并且检查焊道的形状可靠性(例如,焊道是沿着直线形还是曲线形的焊接线)、焊道缺失和焊道位置偏差(参见图5)。图5是示出针对多个检查项目中的每个检查项目的第一检查确定和第二检查确定的适当示例的表。第一检查确定单元371将由数据处理单元36为第一检查确定进行数据转换的数据(例如,基于点群数据生成的图像数据)与非缺陷工件的主数据进行比较(所谓的图像处理)。因此,如图5所示,第一检查确定单元371可以高度精确地检查焊道的形状可靠性、焊道缺失和焊道位置偏差。第一检查确定单元371计算指示焊道的形状可靠性、焊道缺失和焊道位置偏差的检查结果的检查得分,并且将所计算的检查得分的值创建为第一检查确定结果。

[0087]

第二检查确定单元372至第n检查确定单元37n执行第二检查确定(即,其中形成基于k=(n-1)种类型的人工智能的神经网络并且基于针对由传感器4获取的与焊道的形状相关的输入数据或通过由数据处理单元36预处理的输入数据而获得的输入数据的ai来确定是否存在焊接缺陷的焊道外观检查),并且检查是否存在焊道的孔、凹坑、咬边和溅射(参见图5)。焊道的孔、凹坑、咬边和溅射仅是例示。由第n检查确定单元37n检查的缺陷类型不限于此。当确定检测到相应类型的焊接缺陷时,第二检查确定单元372至第n检查确定单元37n中的每一个指定焊道的检测到焊接缺陷的位置。第二检查确定单元372至第n检查确定单元37n中的每一个通过使用由预先对每种类型的焊接缺陷或每组类型的焊接缺陷进行学习处理而获得的学习模型(ai)来确定是否存在每个焊接缺陷。因此,第二检查确定单元372至第n检查确定单元37n中的每一个可以高度精确地检查例如是否存在焊道的孔、凹坑、咬边、溅射和突起。第二检查确定单元372至第n检查确定单元37n中的每一个不执行由第一检查确定单元371执行的焊道的形状可靠性、焊道缺失和焊道位置偏差的检查。第二检查确定单元372至第n检查确定单元37n计算焊道的孔、凹坑、咬边、溅射和突起的检查结果(换言之,指示出现概率的检查得分),并且将所计算的检查得分的值创建为第二检查确定结果。

[0088]

因此,如图5所示,通过选择性地以组合方式使用和执行第一检查确定和第二检查确定,检查结果确定单元37可以全面且高度精确地检查是否存在焊道的形状可靠性、焊道缺失、焊道位置偏差、孔、凹坑、咬边、溅射和突起,以便适合于对每种类型的焊接缺陷的检查。虽然在上述描述中例示了n=2,但是当n=3时,第二检查确定单元372可以通过ai检测例如是否存在焊道的孔或凹坑来作为焊接缺陷的类型,而第n检查确定单元37n(n=3)可以通过不同的ai检测例如是否存在焊道的咬边、溅射和突起来作为焊接缺陷的类型。即,在第二检查确定中,可以可选地准备多个ai(学习模型),使得对于用作检查项目的焊接缺陷类型的每个组合(例如,(孔和凹坑)的组合或(咬边、溅射和突起)的组合),可以通过不同的ai来检测焊接缺陷的类型。

[0089]

检查结果确定单元37创建包括由第一检查确定单元371创建的第一检查确定结果和由第二检查确定单元372至第n检查确定单元37n分别创建的第二检查确定结果的外观检查报告,将所创建的外观检查报告存储在存储器32中,并且经由通信单元30将外观检查报告发送到主机设备1。检查结果确定单元37可以基于上述第一检查确定结果或第二检查确定结果中包括的检查得分来确定由焊接机器人mc1进行的补焊是否可能(换言之,是由焊接机器人mc1进行补焊好还是手动进行补焊好),并且可以将其确定结果包括在上述外观检查报告中并且输出该确定结果。

[0090]

补焊程序创建单元38通过使用检查结果确定单元37的工件wk(例如,工件或修补工件)外观检查报告和工件信息(例如,诸如指示工件或修补工件的焊接缺陷检测点的位置的坐标之类的信息)创建由焊接机器人mc1执行的工件wk(例如,工件或修补工件)的补焊程序。补焊程序可以包括用于在执行补焊期间控制电源设备500、操纵器200、送丝设备300、焊枪400等的各种参数,例如焊接电流、焊接电压、偏移量、焊接速度和焊枪400的姿势。所生成的补焊程序可以存储在处理器31中,或者可以存储在存储器32中的ram中。

[0091]

传感器4例如是三维形状传感器,附接到焊接机器人mc1的梢端,能够获取能够指定工件wk(例如,工件)上的焊接部分的形状的多条点群数据,基于该点群数据生成能够指定焊接部分的三维形状的点群数据,并且将所生成的点群数据发送到检查控制设备3。当传感器4未附接到焊接机器人mc1的梢端并且与焊接机器人mc1分开设置时,基于从检查控制设备3发送的焊接部分的位置信息,传感器4可以包括激光光源(未示出)和相机(未示出),其中激光光源被配置为扫描工件wk(例如,工件或修补工件)上的焊接部分,相机被设置为能够对包括焊接部分的外围的成像区域进行成像并且对辐射到焊接部分的激光的反射激光的反射轨迹(即,焊接部分的形状线)进行成像。在这种情况下,传感器4将基于激光由相机成像的焊接部分的形状数据(换言之,焊道的图像数据)发送到检查控制设备3。上述相机至少包括透镜(未示出)和图像传感器(未示出)。图像传感器例如是诸如电荷耦合器件(ccd)或互补金属氧化物半导体(cmos)之类的固态成像元件,并且将形成在成像表面上的光学图像转换成电信号。

[0092]

(焊接系统的操作)

[0093]

接下来,将参考图3描述由根据第一实施例的焊接系统100进行的主焊接、焊道外观检查和补焊的一系列操作程序。图3是示出由根据第一实施例的焊接系统100进行的包括主焊接、焊道外观检查和补焊的一系列处理程序的示例的序列图。在图3的描述中,将作为示例描述使用多个原始工件的主焊接和基于工件的焊道外观检查不合格(即,综合确定结

果指示存在焊接缺陷)的事实执行的补焊的每个步骤中在主机设备1、机器人控制设备2和检查控制设备3之间执行的操作程序。

[0094]

在图3中,主机设备1获取作为主焊接的对象的原始工件的工件信息(例如,原始工件的id、名称和焊接部分)(st1),并且生成包括原始工件的工件信息的主焊接执行命令。主机设备1将包括原始工件的工件信息的主焊接执行命令发送到机器人控制设备2(st2)。机器人控制设备2可以在不使用主机设备1的情况下执行步骤st1和st2的处理。在这种情况下,优选的是,将与存储在外部存储装置st中的数据相同的数据存储在机器人控制设备2的存储器22中,或者将机器人控制设备2连接为使得可以从外部存储装置st获取数据。

[0095]

当接收到从主机设备1发送的主焊接执行命令时,通过使用包括在执行命令中的多个原始工件的工件信息,机器人控制设备2创建由焊接机器人mc1执行的主焊接的主焊接程序,并且使焊接机器人mc1根据主焊接程序执行主焊接(st3)。当通过各种已知方法确定由焊接机器人mc1进行的主焊接完成时,机器人控制设备2生成指示主焊接完成的主焊接完成通知,并且将所生成的主焊接完成通知发送到主机设备1(st4)。当接收到主焊接完成通知时,主机设备1生成包括工件的外观检查程序的外观检查程序执行命令并且将所生成的执行命令发送到机器人控制设备2(st5),以及生成工件的焊道外观检查执行命令并且将所生成的执行命令发送到检查控制设备3(st6)。机器人控制设备2执行在焊道外观检查开始时从主机设备1接收的外观检查程序,并且沿着焊接线移动附接到焊接机器人mc1的传感器4(st7)。传感器4在机器人控制设备2以可扫描的方式移动工件的焊接部分的同时获取能够指定工件的三维形状的点群数据(st7)。

[0096]

检查控制设备3使用由传感器4获取的能够指定焊道的三维形状的点群数据作为输入数据,并且分别(并行地)执行上述第一检查确定和第二检查确定(st7)。检查控制设备3基于步骤st7中的各个焊道外观检查(即,第一检查确定和第二检查确定)的结果执行工件的焊道的焊道外观检查的综合确定(st8)。

[0097]

作为步骤st8中的综合确定的结果,当确定由于工件中存在焊接缺陷而需要补焊时(st9),检查控制设备3从机器人控制设备2获取主焊接程序,并且通过修改主焊接程序的一部分来创建补焊程序(st9)。修改部分例如是指示执行补焊的部分(范围)的内容。此外,虽然在图3中省略了详细的图示,但是检查控制设备3可以在步骤st9中向机器人控制设备2请求主焊接程序的数据,并且可以响应于该请求获取从机器人控制设备2发送的主焊接程序的数据,或者可以在步骤st3之后预先获取从机器人控制设备2发送的主焊接程序的数据。因此,检查控制设备3能够通过部分地修改从机器人控制设备2获取的主焊接程序的数据而高效地创建补焊程序的数据。检查控制设备3生成包括步骤st8中的综合确定结果和补焊程序的外观检查报告,并且将所生成的外观检查报告发送到机器人控制设备2(st10)。此外,检查控制设备3还将以相同方式生成的外观检查报告发送到主机设备1(st11)。

[0098]

当在步骤st11中接收到外观检查报告时,主机设备1生成针对工件的补焊执行命令,并且将所生成的执行命令发送到机器人控制设备2(st12)。当接收到从主机设备1发送的补焊执行命令时,机器人控制设备2使焊接机器人mc1根据基于执行命令中指定的针对工件的补焊程序(在步骤st10中接收的)的补焊程序执行补焊(st13)。当通过各种已知方法确定由焊接机器人mc1进行的补焊完成时,机器人控制设备2将修补工件的工件信息(例如,修补工件的id、包括主焊接中使用的多个原始工件的id的工件信息(例如,原始工件的id和名

称以及原始工件的焊接部分)以及主焊接和补焊执行期间的焊接条件)发送到主机设备1(st14)。

[0099]

当接收到从机器人控制设备2发送的包括修补工件的id的工件信息时,主机设备1设置与修补工件的id相对应的适合于用户的管理id,并且将指示与管理id相对应的修补工件的焊接完成的数据存储在外部存储装置st中(st15)。

[0100]

接下来,将参考图4描述图3中的步骤st7中的单个检查和步骤st8中的综合确定的细节。图4是示出示出了第一检查确定(点群比较)和第二至第n检查确定(ai确定)的细节的处理程序的示例的流程图。为了便于对图4中描述的理解,n=2。

[0101]

在图4中,由传感器4获取的能够指定焊道的三维形状的点群数据od1用于第一检查确定和第二检查确定两者。数据处理单元36将来自传感器4的点群数据od1转换成适合于第一检查确定的数据格式(例如,示出焊道的三维形状的图像数据),并且将点群数据od1传递给第一检查确定单元371。第一检查确定单元371从存储器32读取存储在存储器32中的非缺陷工件的主数据md1(例如,示出非缺陷工件的焊道的理想三维形状的图像数据),并且执行将来自数据处理单元36的图像数据与主数据md1进行比较的第一检查确定(st21a)。

[0102]

第一检查确定单元371确定针对每个检查项目(例如,形状可靠性、焊道缺失、焊道位置偏差)所计算的检查得分是否等于或大于为每个检查项目预先设置的阈值(st22a)。即,第一检查确定单元371通过将基于点群数据od1的图像数据与主数据md1进行比较确定形状可靠性的检查得分是否等于或大于形状可靠性阈值、与是否存在焊道缺失相关的检查得分是否等于或大于焊道缺失阈值以及与是否存在焊道位置偏差相关的检查得分是否等于或大于焊道位置偏差阈值(st22a)。当确定获得了等于或大于形状可靠性阈值、焊道缺失阈值和焊道位置偏差阈值的检查得分时(st23a,是),第一检查确定单元371将检查项目确定为“ok”(即,满足形状可靠性,并且没有检测到焊道缺失或焊道位置偏差)(st23a)。与此相对,当确定获得了小于形状可靠性阈值、焊道缺失阈值和焊道位置偏差阈值的检查得分时(st23a,否),第一检查确定单元371将检查项目确定为“ng”(即,形状可靠性不足,或者检测到焊道缺失或焊道位置偏差)(st24a)。第一检查确定单元371获取步骤st23a或步骤st24a的确定结果作为第一检查确定结果(st25a)。

[0103]

第n检查确定单元37n确定作为针对每个检查项目(例如,孔、凹坑、咬边、溅射和突起)的ai引擎(例如,神经网络)输出值的缺陷概率值(即,检查得分)是否等于或小于为每个检查项目预先设置的阈值(st22b)。即,第n检查确定单元37n确定由点群数据od1被输入到其中的ai引擎针对每个检查项目所计算的缺陷概率值是否等于或小于孔检测阈值、凹坑检测阈值、咬边检测阈值、溅射检测阈值或突起检测阈值(st22b)。当确定针对每个检查项目的ai引擎输出值(缺陷概率值)等于或小于孔检测阈值、凹坑检测阈值、咬边检测阈值、溅射检测阈值或突起检测阈值时(st23b,是),第n检查确定单元37n将检查项目确定为“ok”(即,没有检测到孔、凹坑、咬边、溅射和突起中的任何一个)(st23b)。与此相对,当确定针对每个检查项目的ai引擎输出值(缺陷概率值)等于或大于孔检测阈值、凹坑检测阈值、咬边检测阈值、溅射检测阈值或突起检测阈值时(st23b,否),第一检查确定单元371将检查项目确定为“ng”(即,检测到孔、凹坑、咬边、溅射和突起中的任何一个)(st24b)。第n检查确定单元37n获取步骤st23b或步骤st24b的确定结果作为第二检查确定结果(st25b)。

[0104]

检查结果确定单元37通过使用在步骤st25a中获得的第一检查确定结果和在步骤

st25b中获得的第二检查确定结果执行焊道外观检查的综合确定(st26)。例如,当确定第一检查确定结果和第二检查确定结果两者都获得了指示不存在焊接缺陷的结果时,检查结果确定单元37确定焊道外观检查合格(换言之,不需要补焊)。与此相对,当确定第一检查确定结果或第二检查确定结果中的任一者获得了指示检测到任何一个焊接缺陷的结果时,检查结果确定单元37确定焊道外观检查不合格(换言之,需要补焊以对检测到的焊接缺陷进行修补)。

[0105]

如上所述,在根据第一实施例的焊接系统100中,作为焊道外观检查设备的示例的检查控制设备3将与通过焊接生产的工件的焊道相关的输入数据(例如,点群数据od1)输入到处理器31。检查控制设备3使用该输入数据和非缺陷工件的主数据md1以由第一检查确定单元371基于输入数据与主数据md1之间的比较执行焊道的第一检查确定,并且配备有k(k:1或更大的整数)种类型的人工智能,并且由第二检查确定单元372至第n检查确定单元37n基于针对输入数据的k种类型的人工智能的处理执行焊道的第二检查确定。k=(n-1),并且这同样适用于以下情况。检查控制设备3基于第一检查确定单元371和第二检查确定单元372至第n检查确定单元37n的确定结果将焊道的焊道外观检查结果输出到检查结果确定单元37中的输出设备(例如,监视器mn2)。

[0106]

因此,检查控制设备3能够以组合方式执行基于指示焊道的三维形状的输入数据与主数据md1之间的比较的第一检查确定和用于基于ai处理检测是否存在焊道的焊接缺陷的第二检查确定。因此,能够更高效地执行对通过主焊接生产的工件的焊道的外观检查。具体地,当通过ai处理检测是否存在焊接缺陷时,可以根据作为用户的焊道外观检查的对象的检查项目来准备k(=(n-1))种类型不同的ai。因此,检查控制设备3能够提高用户进行焊道的外观检查的便利性。

[0107]

作为第一检查确定的对象的焊道外观检查项目与作为第二检查确定的对象的焊道外观检查项目不同。因此,检查控制设备3能够综合地检查由第一检查确定高度精确地检测的焊道外观检查项目和由第二检查确定高度精确地检测的焊道外观检查项目。

[0108]

当k是2或更大的整数时,作为由第二检查确定单元372至第n检查确定单元37n(换言之,k个第二检查确定单元的示例)执行的第二检查确定的对象的焊道外观检查项目不同。例如,第二检查确定单元372检测是否存在焊道的孔和溅射,第n检查确定单元37n检测是否存在焊道的凹坑和咬边。因此,由于检查控制设备3可以提供可由针对每个检查项目的ai处理高度精确地检测的第二检查确定的多个组合,因此与例如通过一种类型的ai处理检查大量检查项目的情况相比,检查控制设备3能够高度精确地检查是否存在焊道的每种类型的焊接缺陷。

[0109]

检查控制设备3与能够执行针对工件的焊道的补焊的焊接机器人mc1进行通信。当确定第一检查确定单元371和k个第二确定单元(第二检查确定单元372至第n检查确定单元37n)的确定结果的外观检查项目中的任何一个具有缺陷时,检查控制设备3向焊接机器人mc1发送用于校正被确定为具有缺陷的相应焊道部分的补焊执行指令。因此,当作为基于第一检查确定和第二检查确定的结果的综合确定而确定在任何一个检查项目中检测到焊接缺陷时,检查控制设备3可以指示焊接机器人mc1执行用于由焊接机器人mc1自动校正其中出现了焊接缺陷的检查项目的补焊,并且可以快速且平稳地提高工件的完成度。

[0110]

检查控制设备3将输入数据转换成适合于输入到k种类型的人工智能的数据格式。

因此,检查控制设备3能够提高由第二检查确定单元372至第n检查确定单元37n执行的ai处理的精度,并且能够提高对是否存在焊道的焊接缺陷(例如,孔、凹坑、咬边和溅射)的检测精度。

[0111]

作为第一检查确定的对象的焊道外观检查项目包括焊道的形状、焊道的缺失和焊道的位置偏差。作为第二检查确定的对象的焊道外观检查项目包括焊道的孔、凹坑、咬边、溅射和突起。因此,检查控制设备3能够综合地检查由第一检查确定高度精确地检测的焊道外观检查项目(例如,焊道的形状、焊道的缺失和焊道的位置偏差)和由第二检查确定高度精确地检测的焊道外观检查项目(例如,焊道的孔、凹坑、咬边、溅射和突起)。

[0112]

(第二实施例)

[0113]

在第一实施例中,由检查控制设备3执行第一检查确定和第二检查确定两者。在第二实施例中,将描述由不同的设备执行第一检查确定和第二检查确定的示例。在下文中,将描述由检查控制设备3执行第一检查确定,而由主机设备1执行第二检查确定。然而,也可以由除了主机设备1之外的另一设备执行第二检查确定。

[0114]

(焊接系统的配置)

[0115]

图6是示出根据第二实施例的检查控制设备3a、机器人控制设备2和主机设备1a的内部配置示例的图。在图6的描述中,对与图2的部件具有相同配置的部件分配相同的附图标记,将简化或省略其描述,而对不同的内容进行描述。此外,根据第二实施例的焊接系统100a的配置与根据第一实施例的焊接系统100的配置相同(参见图1)。

[0116]

作为焊道外观检查系统的示例的焊接系统100a包括连接到外部存储装置st、输入接口ui1和监视器mn1的主机设备1a、机器人控制设备2、检查控制设备3a、传感器4、主焊接机器人mc1a和补焊机器人mc1b。

[0117]

在作为焊道外观检查设备的示例的检查控制设备3a中,处理器31a包括确定阈值存储单元34、形状检测控制单元35、数据处理单元36、检查结果确定单元37a和补焊程序创建单元38。检查结果确定单元37a仅包括第一检查确定单元371。由于第一检查确定单元371的配置与第一实施例的相同,因此将省略其描述。

[0118]

在作为焊道外观检查设备的示例的主机设备1a中,处理器11a包括单元控制单元13、第二检查确定单元142至第n检查确定单元14n。与第二检查确定单元372至第n检查确定单元37n类似,第二检查确定单元142至第n检查确定单元14n执行第二检查确定(即,即,其中形成基于k=(n-1)种类型的人工智能的神经网络并且基于针对由传感器4获取的与焊道的形状相关的输入数据的ai来确定是否存在焊接缺陷部分的焊道外观检查),并且检查是否存在焊道的孔、凹坑、咬边、溅射和突起(参见图5)。存储器12或处理器11a可以执行与检查控制设备3a的确定阈值存储单元34的功能类似的功能。虽然省略了图示,但是也可以在处理器11a中设置确定阈值存储单元。

[0119]

(焊接系统的操作)

[0120]

接下来,将参考图7描述由根据第二实施例的焊接系统100a进行的包括主焊接、焊道外观检查和补焊的一系列处理程序。图7是示出由根据第二实施例的焊接系统100a进行的包括主焊接、焊道外观检查和补焊的一系列处理程序的示例的序列图。在图7的描述中,将作为示例描述使用多个原始工件的主焊接和基于工件的焊道外观检查不合格的事实执行的补焊的每个步骤中在主机设备1a、机器人控制设备2和检查控制设备3a之间执行的操

作程序。此外,在图7的描述中,对与图3中的处理相同的处理分配相同的步骤编号,将简化或省略其描述,而对不同的内容进行描述。

[0121]

在图7中,在步骤st6之后,机器人控制设备2执行在焊道外观检查开始时从主机设备1a接收的外观检查程序,并且沿着焊接线移动附接到焊接机器人mc1的传感器4(st7a)。传感器4在机器人控制设备2以可扫描的方式移动工件的焊接部分的同时获取能够指定工件的三维形状的点群数据(st7a)。检查控制设备3a使用由传感器4获取的能够指定焊道的三维形状的点群数据作为输入数据,并且执行上述第一检查确定(st7a)。此外,检查控制设备3a通过处理器31a生成上述第二检查确定的执行指令,并且将所生成的执行指令发送到主机设备1a(st31)。

[0122]

当在步骤st31中接收到从检查控制设备3a发送的第二检查确定执行指令时,主机设备1a基于该执行指令通过第二检查确定单元142至第n检查确定单元14n执行第二检查确定(st32)。由于在步骤st32中执行的第二检查确定的细节与第一实施例中所描述内容的细节相同,因此将省略其描述。主机设备1a生成第二检查确定的处理结果(即,通过ai处理针对每个检查项目检测是否存在焊接缺陷)并且将所生成的处理结果发送到检查控制设备3a(st33)。检查控制设备3a基于由检查控制设备3在步骤st7中进行的第一检查确定和由主机设备1a在步骤st32中进行的第二检查确定的结果执行工件的焊道外观检查的综合确定(st8a)。由于在步骤st8a中执行的综合确定的细节与第一实施例中所描述内容的细节相同,因此将省略其描述。由于步骤st8a之后的处理与图3中的相同,因此将省略其描述。

[0123]

如上所述,作为根据第二实施例的焊道外观检查系统的示例的焊接系统100a将与通过焊接生产的工件的焊道相关的输入数据(例如,点群数据od1)输入到检查控制设备3a。焊接系统100a使用该输入数据和非缺陷工件的主数据md1,并且由检查控制设备3a基于输入数据与主数据md1之间的比较执行焊道的第一检查确定,并且配备有k(k:1或更大的整数)种类型的人工智能,并且由主机设备1a的第二检查确定单元142至第n检查确定单元14n基于针对输入数据的k种类型的人工智能的处理执行焊道的第二检查确定。检查控制设备3a基于检查控制设备3a的第一检查确定单元371和主机设备1a的第二检查确定单元142至第n检查确定单元14n的确定结果将焊道的焊道外观检查结果输出到检查结果确定单元37中的输出设备(例如,监视器mn2)。

[0124]

因此,焊接系统100a能够通过检查控制设备3a基于指示焊道的三维形状的输入数据与主数据md1之间的比较执行第一检查确定,并且能够通过主机设备1a基于分布式方式的ai处理执行用于检测是否存在焊道的焊接缺陷的第二检查确定。因此,与如例如第一实施例中的仅由检查控制设备3执行第一检查确定和第二检查确定两者的情况相比,焊接系统100a能够抑制焊道外观检查的处理负荷。此外,焊接系统100a能够更高效地执行通过主焊接生产的工件的焊道外观检查。具体地,当通过ai处理检测是否存在焊接缺陷时,可以根据作为用户的焊道外观检查的对象的检查项目来准备k(=(n-1))种类型不同的ai。因此,焊接系统100a能够提高用户进行焊道的外观检查的便利性。

[0125]

(使用阈值执行确定时的灰色区设置)

[0126]

接下来,将描述当在焊道外观检查中使用阈值执行确定时对灰色区的设置。图8是示出焊道外观检查的第一灰色区设置示例的概念图。可以在第一检查确定(参见图4中的步骤st21a)中和在第二至第n检查确定(参见图4中的步骤st21b)中执行使用阈值的确定。这

里,示出了第一检查确定中的外观检查项目“加强高度”的灰色区的设置示例。然而,对于其他外观检查项目可以类似地执行灰色区的设置,并且不仅在第一检查确定中,而且可以在第二至第n检查确定中类似地执行灰色区的设置。

[0127]

假设非缺陷工件的加强高度为2.0mm(下限阈值)至3.0mm(上限阈值)。2.0mm和3.0mm是用于非缺陷产品/缺陷产品确定的阈值。焊道外观检查设备(主机设备1、检查控制设备3等)可以通过将从输入数据(点群数据od1)中获得的值(例如,加强高度的测量值、指示孔的直径的测量值、测量值的标准偏差的值、用于确定的得分等)与阈值进行比较来确定焊接结果是非缺陷的/缺陷的。例如,焊道外观检查设备可以确定当加强高度的测量值在2.0mm和3.0mm之间时,工件是非缺陷产品,而当加强高度的测量值小于2.0mm或超出3.0mm时,工件是缺陷产品。在本示例中,设置了包括上限阈值3.0mm和下限阈值2.0mm的两个阈值。然而,可以仅设置一个阈值,并且可以基于测量值、得分等是否超出阈值来确定非缺陷产品或缺陷产品。

[0128]

这里,由于质量标准对于每个用户可能不同,并且还需要综合考虑工件的特征等,因此不容易确定用于确定的最佳阈值。例如,某个用户可能确定具有加强高度为1.9mm的焊道的焊接工件是非缺陷产品。另一用户可确定具有加强高度为2.01mm的焊道的焊接工件是缺陷产品。因此,不容易指定可普遍使用的最佳阈值。

[0129]

因此,在本实施例中,在被确定为非缺陷产品的区域与被确定为缺陷产品的区域之间提供灰色区区域。在图8所示的第一灰色区设置示例中,对于上限阈值,在加强高度为2.8mm或小于2.8mm的非缺陷产品区z1与加强高度大于3.3mm的缺陷产品区z2u之间提供加强高度为2.8mm至3.3mm的灰色区z3u。类似地,在图8所示的第一灰色区设置示例中,对于下限阈值,在加强高度大于2.1mm的非缺陷产品区z1与加强高度小于1.8mm的缺陷产品区z2l之间提供加强高度为1.8mm至2.1mm的灰色区z3l。

[0130]

如在上述示例中,在被确定为非缺陷产品的非缺陷产品区z1与被确定为缺陷产品的缺陷产品区z2u或z2l之间提供了灰色区z3u或z3l。然后,当从输入数据(点群数据od1)中获得的值(例如,加强高度的测量值)在灰色区内时(进行灰色确定),具有被确定为灰色的焊道的工件由用户目视核查或精确地再次核查。因此,可以提高对处在非缺陷产品和缺陷产品之间的边界区域中的工件的外观检查的确定精度,并且可以避免诸如忽略缺陷产品和将非缺陷产品错误地检测为缺陷产品之类的情况。因此,可以提高其上执行焊接的产品的生产率。

[0131]

也可以为除了加强高度之外的检查项目设置阈值。例如,还可以为焊道的宽度、咬边的深度、焊道中所生成的凹坑的数量等设置阈值。此外,对于孔,可以计算基于孔的大小和孔的数量的得分,并且可以设置得分的阈值。该阈值可以包括上限阈值和下限阈值两者,或者可以仅包括上限阈值和下限阈值中的任何一个。

[0132]

灰色区可以被指定为基于相对于阈值的相对值的范围。例如,当阈值为2.0mm时,1.8mm至2.3mm的范围(其指示低于阈值0.2mm至高于阈值0.3mm的范围)可以被设置为灰色区。然而,代替相对于阈值的相对值,可以基于绝对值来指定灰色区的范围。

[0133]

灰色区可以被设置为以阈值为中心的宽度。例如,当阈值为2.0mm且宽度为0.5mm时,可以将1.5mm至2.5mm的范围设置为灰色区。

[0134]

用于指定灰色区的范围的单位可以不必与测量值的单位相同。例如,当检查项目“加强高度”的测量值以单位“mm”测量时,灰色区的范围可以以单位“mm”之外的其他单位来指定,例如“阈值的0.8倍至1.2倍”。可以基于过去产品的生产结果预先计算测量值的标准偏差,并且可以基于标准偏差的值来设置灰色区的范围。

[0135]

可以针对上限阈值和下限阈值分别设置是否提供灰色区。例如,可以执行设置,使得为上限阈值提供灰色区,而不为下限阈值提供灰色区。

[0136]

图9是示出根据焊道外观检查的第一灰色区设置示例的焊道外观检查中的单个确定的处理程序的示例的流程图。图9所示的流程图对应于图4所示的第一检查确定(步骤st21a至st25a)和第二检查确定(步骤st21b至st25b)两者。当处理器31执行第一检查确定和第二检查确定两者(参见图3)时以及当处理器31a执行第一检查确定而处理器11a执行第二检查确定(参见图7)时,图9所示的处理类似。因此,为了便于描述,将假设处理的主体是“处理器”来进行下面的描述。

[0137]

处理器执行上述第一检查确定(点群比较)或第二检查确定(ai确定)(st21)。对于每个检查项目,处理器确定检查得分(在第一检查确定的情况下)或缺陷概率(在第二检查确定的情况下)的值属于该检查项目的非缺陷产品区(z1)、灰色区(z3u、z3l)和缺陷产品区(z2u、z2l)中的哪一个(st22)。检查得分和缺陷概率是从输入数据(点群数据od1)中获得的值。

[0138]

当确定检查得分或缺陷概率的值属于非缺陷产品区(z1)时,处理器将检查项目确定为“ok”(st23)。当确定检查得分或缺陷概率的值属于缺陷产品区(z2u、z2l)时,处理器将检查项目确定为“ng”(st24)。当确定检查得分或缺陷概率的值属于灰色区(z3u、z3l)时,处理器将检查项目确定为“灰色”(st27)。处理器获取步骤st23a、步骤st24或步骤st27的确定结果作为第一检查确定结果或第二检查确定结果(st25)。

[0139]

图10是示出焊道外观检查的第二灰色区设置示例的概念图。在被确定为非缺陷产品的非缺陷产品区z1和被确定为缺陷产品的缺陷产品区z2u或z2l之间提供灰色区区域的事实类似于图8所示的第一灰色区设置示例中的事实。在图10所示的第二灰色区设置示例中,灰色区被设置为分成多个阶段。在该示例中,灰色区被设置为分成两个阶段,包括非缺陷产品侧灰色区和缺陷产品侧灰色区。然而,可以将灰色区设置为分成三个或更多个阶段。

[0140]

假设非缺陷工件的加强高度为2.0mm(下限阈值)至3.0mm(上限阈值)。2.0mm和3.0mm是用于非缺陷产品/缺陷产品确定的阈值。焊道外观检查设备(主机设备1、检查控制设备3等)可以通过将从输入数据(点群数据od1)中获得的值(例如,加强高度的测量值、指示孔的直径的测量值、测量值的标准偏差的值、用于确定的得分等)与阈值进行比较来确定焊接结果是非缺陷的/缺陷的。例如,焊道外观检查设备可以确定当加强高度的测量值在2.0mm和3.0mm之间时,工件是非缺陷产品,而当加强高度的测量值小于2.0mm或超出3.0mm时,工件是缺陷产品。在本示例中,设置了包括上限阈值3.0mm和下限阈值2.0mm的两个阈值。然而,可以仅设置一个阈值,并且可以基于测量值、得分等是否超出阈值来确定非缺陷产品或缺陷产品。

[0141]

在图10所示的示例中,对于上限阈值,在加强高度为2.8mm或小于2.8mm的非缺陷产品区z1与加强高度大于3.3mm的缺陷产品区z2u之间提供加强高度为2.8mm至3.0mm的非缺陷产品侧灰色区z3u-w和加强高度为3.0mm至3.3mm的缺陷产品侧灰色区z3u-b。类似地,对于下限阈值,在加强高度大于2.1mm的非缺陷产品区z1与加强高度小于1.8mm的缺陷产品

区z2l之间提供加强高度为2.0mm至2.1mm的非缺陷产品侧灰色区z3l-w和加强高度为1.8mm至2.0mm的缺陷产品侧灰色区z3l-b。

[0142]

如在上述示例中,在被确定为非缺陷产品的非缺陷产品区z1与被确定为缺陷产品的缺陷产品区z2u或z2l之间提供了灰色区z3u或z3l。灰色区z3u被设置为分成两个阶段,包括非缺陷产品侧灰色区z3u-w和缺陷产品侧灰色区z3u-b。类似地,灰色区z3l也被设置为分成两个阶段,包括非缺陷产品侧灰色区z3l-w和缺陷产品侧灰色区z3l-b。这里,指示非缺陷产品侧灰色区的值范围(例如,加强高度为2.8mm至3.0mm)和指示缺陷产品侧灰色区的值范围(例如,加强高度为3.0mm至3.3mm)彼此不重叠。

[0143]

如上所述,由于灰色区被设置为分成多个阶段,因此可以根据灰色区的阶段使对外观检查之后的工件的处理内容有所不同。例如,可以对被确定为非缺陷产品侧灰色的焊道进行更精确的再次外观检查,并且对被确定为缺陷产品侧灰色的焊道进行由用户目视核查。

[0144]

图11是示出根据焊道外观检查的第二灰色区设置示例的焊道外观检查中的单个确定的处理程序的示例的流程图。图11所示的流程图对应于图4所示的第一检查确定(步骤st21a至st25a)和第二检查确定(步骤st21b至st25b)两者。当处理器31执行第一检查确定和第二检查确定两者(参见图3)时以及当处理器31a执行第一检查确定而处理器11a执行第二检查确定(参见图7)时,图11所示的处理类似。因此,为了便于描述,将假设处理的主体是“处理器”来进行下面的描述。

[0145]

处理器执行上述第一检查确定(点群比较)或第二检查确定(ai确定)(st21)。对于每个检查项目,处理器确定检查得分(在第一检查确定的情况下)或缺陷概率(在第二检查确定的情况下)的值属于该检查项目的非缺陷产品区(z1)、非缺陷产品侧灰色区(z3u-w、z3l-w)、缺陷产品侧灰色区(z3u-b、z3l-b)和缺陷产品区(z2u、z2l)中的哪一个(st22)。检查得分和缺陷概率是从输入数据(点群数据od1)中获得的值。

[0146]

当确定检查得分或缺陷概率的值属于非缺陷产品区(z1)时,处理器将检查项目确定为“ok”(st23)。当确定检查得分或缺陷概率的值属于缺陷产品区(z2u、z2l)时,处理器将检查项目确定为“ng”(st24)。当确定检查得分或缺陷概率的值属于非缺陷产品侧灰色区(z3u-w、z3l-w)时,处理器将检查项目确定为“非缺陷产品侧灰色”(st27)。当确定检查得分或缺陷概率的值属于缺陷产品侧灰色区(z3u-b、z3l-b)时,处理器将检查项目确定为“缺陷产品侧灰色”(st28)。处理器获取步骤st23a、步骤st24、步骤st27或步骤st28的确定结果作为第一检查确定结果或第二检查确定结果(st25)。

[0147]

(焊道外观检查结果的显示)

[0148]

如上所述,可以向用户显示被确定为灰色的焊道外观检查结果。

[0149]

图12是示出监视器mn1和mn2等的焊道外观检查结果显示示例的概念图。在监视器等上显示指示焊接之后的焊道bd的点群或图像。显示焊道的被确定为缺陷或灰色的部分(缺陷部分或灰色确定部分),以便叠加在焊接之后的焊道bd上。监视器上的显示控制可以例如由主机设备1或检查控制设备3来执行。此外,可以显示对应于焊道的被确定为缺陷或灰色的部分的各条属性信息d_prop。例如,如图12所示,焊道bd的周围显示有诸如基于外观结果的确定结果(缺陷、灰色)、被确定为缺陷或灰色的原因(加强不足、加强过度等)和测量值(以mm为单位的加强高度等)之类的属性。如图所示,属性信息d_prop可以以气球显示模

式显示。

[0150]

在完成对工件的焊接(主焊接以及必要时的补焊)之后,可以显示焊道外观检查结果。焊道外观检查结果可以在执行对工件的补焊之前显示。此外,当用户执行目视核查时(当检查得分或缺陷概率的值属于缺陷产品侧灰色区等时),焊道外观检查结果可以在外观检查期间显示。用户可以通过核查所显示的焊道外观检查结果高效地目视核查被确定为灰色的部分。

[0151]

如上所述,可以在对处在非缺陷产品和缺陷产品之间的边界区域中的工件的外观检查中执行灰色确定。可以对被确定为灰色的焊道执行更精确的再次检查或由用户目视核查。因此,提高了对处在非缺陷产品和缺陷产品之间的边界区域中的工件的外观检查的确定精度。此外,可以避免诸如忽略缺陷产品和将非缺陷产品错误地检测为缺陷产品之类的情况。因此,可以提高其上执行焊接的产品的生产率。

[0152]

基于针对从输入数据中获得的值的上限值或下限值的相对值来设置指示灰色区的值范围。备选地,基于从输入数据中获得的值的绝对值来设置指示灰色区的值范围。因此,可以基于从输入数据中获得的值来灵活地设置灰色区。

[0153]

指示灰色区的值范围至少被分成指示第一灰色区的值范围和指示第二灰色区的值范围,并且指示第一灰色区的值范围和指示第二灰色区的值范围彼此不重叠。因此,可以将灰色区设置为分成多个区域。例如,可以对具有确定为灰色的焊道的工件执行不同的处理,从而对属于非缺陷产品侧灰色区的焊道执行精确的再次外观检查,对属于缺陷产品侧灰色区的焊道执行由用户目视核查,等等。

[0154]

在显示设备上以叠加的方式显示焊道以及焊道上的其从输入数据中获得的值在指示灰色区的值范围内的灰色确定部分。因此,用户能够高效地目视核查被确定为灰色的部分。

[0155]

尽管以上参考附图描述了各种实施例,但不必说,本公开不限于这些示例。对于本领域技术人员而言将显而易见的是,可以在权利要求的范围内设想各种改变、修改、替换、添加、删除和等同物,并且应当理解,这些改变也属于本公开的技术范围。此外,在不脱离本发明的精神的范围内,上述各种实施例中的组件可以可选地组合。

[0156]

本技术基于2020年3月5日提交的日本专利申请(第2020-038205号日本专利申请),其内容通过引用并入本文。

[0157]

工业适用性

[0158]

本公开用作更高效地对通过主焊接生产的工件执行焊道外观检查的焊道外观检查设备、焊道外观检查方法、程序和焊道外观检查系统。

[0159]

附图标记列表

[0160]

1,1a:主机设备

[0161]

2:机器人控制设备

[0162]

4:传感器

[0163]

10,20,30:通信单元

[0164]

11,11a,21,31,31a:处理器

[0165]

12,22,32:存储器

[0166]

13:单元控制单元

[0167]

23:主焊接程序创建单元

[0168]

24:计算单元

[0169]

25:机器人控制单元

[0170]

26:电源控制单元

[0171]

33:检查结果存储单元

[0172]

34:确定阈值存储单元

[0173]

35:形状检测控制单元

[0174]

36:数据处理单元

[0175]

37:检查结果确定单元

[0176]

371:第一检查确定单元

[0177]

142:第二检查确定单元

[0178]

14n,37n:第n检查确定单元

[0179]

100,100a:焊接系统

[0180]

200:操纵器

[0181]

300:送丝设备

[0182]

301:焊丝

[0183]

400:焊枪

[0184]

500:电源设备

[0185]

bd:焊道

[0186]

mc1:焊接机器人

[0187]

mc1a:主焊接机器人

[0188]

mc1b:补焊机器人

[0189]

mn1,mn2:监视器

[0190]

st:外部存储装置

[0191]

z1:非缺陷产品区

[0192]

z2u,z2l:缺陷产品区

[0193]

z3u,z3l:灰色区

[0194]

z3u-w,z3l-w:非缺陷产品侧灰色区

[0195]

z3u-b,z3l-b:缺陷产品侧灰色区。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1