钻头以及切削加工物的制造方法与流程

1.本技术主张2020年5月11日申请的日本专利申请2020-082959号的优先权,在此引入该在先申请的公开整体以供参照。

2.本发明涉及通常用于被切削件的开孔加工的钻头以及切削加工物的制造方法。作为钻头,例如可以举出前端更换式钻头以及整体式钻头。

背景技术:

3.作为在对金属等被切削件进行开孔加工时使用的钻头,例如已知有日本特开2010-125592号公报(专利文献1)及国际公开第2010/086988号(专利文献2)所记载的钻头。专利文献1所记载的钻头具有切削刃以及相对于该切削刃位于外周侧的倒角刃。专利文献2所记载的钻头具有第一切削刃以及相对于该第一切削刃位于外周侧的第二切削刃。

4.在使用钻头进行开孔加工时,谋求提高加工孔的精度。

技术实现要素:

5.基于本发明的未被限定的一方面的钻头具有沿着旋转轴从第一端朝向第二端延伸的主体。所述主体具有:外周面;切削刃,其位于所述第一端侧;后刀面,其在所述旋转轴的旋转方向的后方侧沿着所述切削刃设置;以及槽,其从所述切削刃朝向所述第二端延伸。所述切削刃具有:第一刃;第二刃,其从所述第一刃朝向所述外周面延伸;以及第三刃,其从所述第二刃朝向所述外周面延伸。所述后刀面具有:第一后刀面,其沿着所述第一刃设置,且具有第一后角;第二后刀面,其沿着所述第二刃设置,且具有第二后角;以及第三后刀面,其沿着所述第三刃设置,且具有第三后角。所述第二后角小于所述第一后角及所述第三后角。

附图说明

6.图1是示出本发明的未被限定的一方面的钻头的立体图。

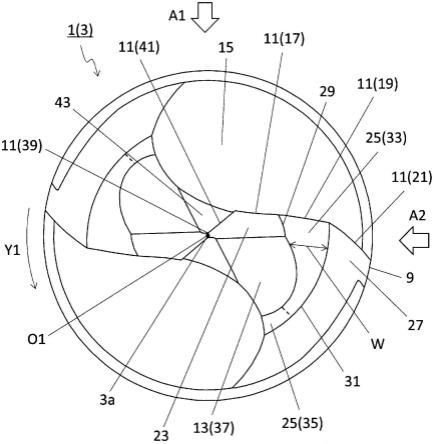

7.图2是从第一端侧观察图1所示的钻头的俯视图。

8.图3是从a1方向观察图2所示的钻头的侧视图。

9.图4是从a2方向观察图2所示的钻头的侧视图。

10.图5是将图1所示的区域b1放大的放大图。

11.图6是将图3所示的区域b2放大的放大图。

12.图7是图6所示的vii-vii截面的剖视图。

13.图8是图6所示的viii-viii截面的剖视图。

14.图9是图6所示的ix-ix截面的剖视图。

15.图10是示出本发明的未被限定的一方面的切削加工物的制造方法中的一个工序的概要图。

16.图11是示出本发明的未被限定的一方面的切削加工物的制造方法中的一个工序

的概要图。

17.图12是示出本发明的未被限定的一方面的切削加工物的制造方法中的一个工序的概要图。

具体实施方式

18.《钻头》

19.以下,使用附图对本发明的未被限定的一方面的钻头1进行详细说明。但是,在以下参照的各图中,为了方便说明,仅将说明实施方式所需的主要构件简化表示。因此,钻头1能够具备所参照的各图中未表示的任意的构成构件。另外,各图中的构件的尺寸并不是忠实地表示实际的构成构件的尺寸及各构件的尺寸比率等。

20.需要说明的是,在未被限定的一方面,作为钻头1的一例,可以表示整体式钻头。但是,钻头1并不限定于整体式钻头,例如也可以是前端更换式钻头等。

21.钻头1可以如图1~图4所示的未被限定的一例那样具有主体3。主体3可以沿着旋转轴o1从第一端3a朝向第二端3b延伸。换言之,主体3可以是沿着旋转轴o1从第一端3a延伸到第二端3b的棒形状。通常,第一端3a被称为“前端”,第二端3b被称为“后端”。另外,主体3能够绕旋转轴o1旋转。需要说明的是,图1等中的箭头y1示出了旋转轴o1的旋转方向。

22.主体3可以具有柄部5及切削部7。柄部5能够由机床的旋转的主轴把持。柄部5可以根据机床中的主轴的形状来设计。

23.切削部7可以相对于柄部5位于第一端3a侧。切削部7能够与被切削件接触,在被切削件的切削加工(例如开孔加工)中能够起到主要的作用。

24.切削部7的外径d并不限定于特定的值。例如,外径d的最大值可以设定为2~50mm。另外,沿着旋转轴o1的方向上的切削部7的长度l可以设定为l=1.5d~12d。

25.主体3也可以如图5所示的未被限定的一例那样具有外周面9、切削刃11、后刀面13及槽15。切削刃11可以位于第一端3a侧。后刀面13可以在旋转轴o1的旋转方向y1的后方侧沿着切削刃11设置。槽15可以从切削刃11朝向第二端3b延伸。需要说明的是,外周面9、切削刃11、后刀面13及槽15也可以位于切削部7。

26.切削刃11可以用于在切削加工中切削被切削件。切削刃11可以具有第一刃17、第二刃19及第三刃21。第一刃17、第二刃19及第三刃21也被称为主切削刃。第二刃19可以从第一刃17朝向外周面9延伸。第三刃21可以从第二刃19朝向外周面9延伸。需要说明的是,第一刃17可以远离旋转轴o1。如图3及图6所示的未被限定的一例那样,在从与旋转轴o1正交的方向观察的情况下,第二刃19可以相对于第一刃17倾斜,另外,第三刃21可以相对于第二刃19倾斜。第三刃21可以与外周面9连接。

27.第一刃17的数量可以是一个,另外,也可以是多个。在第一刃17的数量为多个的情况下,其数量可以是2~5。这些方面在第二刃19及第三刃21中也是同样的。如图2所示的未被限定的一例那样,钻头1也可以是所谓的双刃型的钻头。

28.在第一刃17的数量为多个的情况下,在从第一端3a侧的主视观察时,多个第一刃17可以以相对于旋转轴o1成为旋转对称的方式设置。具体而言,如图2所示的未被限定的一例那样,在第一刃17的数量为两个的情况下,在从第一端3a侧的主视观察时,两个第一刃17可以以相对于旋转轴o1成为180

°

的旋转对称的方式设置。在该情况下,切削被切削件时的

钻头1的直行性高。这些方面在第二刃19及第三刃21中也是同样的。

29.在从第一端3a侧的主视观察时,第一刃17可以是直线形状或曲线形状,也可以是直线形状与曲线形状组合而成的形状。这些方面在第二刃19及第三刃21中也是同样的。

30.在从第一端3a侧的主视观察时,第一刃17、第二刃19及第三刃21各自的形状可以相同,另外,也可以不同。例如,如图2所示的未被限定的一例那样,在从第一端3a侧的主视观察时,第一刃17可以是凹曲线形状。另外,第二刃19可以是直线形状。第三刃21可以是凸曲线形状。

31.第一刃17、第二刃19及第三刃21各自的长度可以相同,另外,也可以不同。例如,如图2所示的未被限定的一例那样,第二刃19的长度也可以比第一刃17的长度长。另外,第三刃21的长度也可以比第二刃19的长度长。第三刃21也可以在切削刃11中最长。

32.槽15可以用于将由切削刃11产生的切屑排出到外部。槽15可以与旋转轴o1平行地延伸,另外,也可以绕旋转轴o1呈螺旋状地延伸。槽15的数量可以是一个,另外,也可以是多个。

33.槽15可以与切削刃11连接。在该情况下,对被切削件的切入性高。另外,也可以在槽15与切削刃11之间设置连接两者的前刀面。在该情况下,由切削刃11产生的切屑的排出方向容易稳定。从将切屑顺畅地排出到外部的观点出发,在与旋转轴o1正交的截面中,槽15可以是凹曲线形状。

34.槽15的深度并不限定于特定的值。例如,相对于主体3(切削部7)的外径,槽15的深度可以设定为10~40%。槽15的深度也可以是在与旋转轴o1正交的截面中从主体3(切削部7)的半径减去槽15的底部与旋转轴o1的距离而得到的值。底部可以是槽15中的最接近旋转轴o1的部分。

35.后刀面13可以具有第一后刀面23、第二后刀面25及第三后刀面27。第一后刀面23可以沿着第一刃17设置。第二后刀面25可以沿着第二刃19设置。第三后刀面27可以沿着第三刃21设置。

36.需要说明的是,第一后刀面23可以与第一刃17连接,另外,也可以远离第一刃17。同样地,第二后刀面25可以与第二刃19连接,另外,也可以远离第二刃19。第三后刀面27可以与第三刃21连接,另外,也可以远离第三刃21。例如,如图2所示的未被限定的一例那样,第一后刀面23可以与第一刃17连接,第二后刀面25可以与第二刃19连接,第三后刀面27可以与第三刃21连接。

37.后刀面13可以具有“后角”。“后角”也可以如下那样定义。首先,在切削刃11中的作为对象的部分中,可以表示与切削刃11正交的截面。例如,如图6~图9所示的未被限定的一例那样,可以表示分别与第一刃17、第二刃19及第三刃21正交的截面。需要说明的是,在钻头1为所谓的双刃型的钻头的情况下,也可以各具有两个第一刃17等部位。为了容易地在视觉上理解各部位的位置关系,在图6~图9中,对表示一个部位的附图标记标注“a”,对表示另一个部位的附图标记标注“b”。例如,在图6及图7中,用附图标记17a表示一方的第一刃17,用附图标记17b表示另一方的第一刃17。

38.在上述的截面中,也可以将通过切削刃11且与切削刃11的旋转轨迹相接的假想直线作为基准线l1。在对切削刃11实施倒角加工或者珩磨加工、且微观观察时切削刃11为平面或者凸曲面的情况下,可以将通过切削刃11中的后刀面13侧的端部、且与该端部的旋转

轨迹相接的假想直线作为基准线l1。可以将与后刀面13中的切削刃11侧的端部相接的假想直线作为评价线l2。并且,可以将基准线l1与评价线l2相交的角度作为“后角”。

39.第一后刀面23可以如图7所示的未被限定的一例那样具有第一后角θ1。第二后刀面25可以如图8所示的未被限定的一例那样具有第二后角θ2。第三后刀面27可以如图9所示的未被限定的一例那样具有第三后角θ3。

40.在此,第二后角θ2可以小于第一后角θ1及第三后角θ3。在第一后角θ1相对较大的情况下,能够使相对接近旋转轴o1的第一刃17的刃尖尖锐,因此切削阻力容易变小,钻头1的直行稳定性高。另外,在第三后角θ3相对较大的情况下,能够使相对接近外周面9的第三刃21的刃尖尖锐,因此加工孔不易产生毛刺。并且,在第二后角θ2相对较小的情况下,容易控制钻头1在沿着旋转轴o1的方向上的动作。即,由于在贯通被切削件的瞬间推力阻力急剧变化,因此难以控制钻头1在沿着旋转轴o1的方向上的动作。但是,在第二后角θ2相对较小的情况下,由于第二后刀面25容易与被切削件接触,因此容易控制钻头1在沿着旋转轴o1的方向上的动作。因此,在第二后角θ2小于第一后角θ1及第三后角θ3的情况下,加工孔的精度高。

41.第一后角θ1可以与第三后角θ3相同,另外,也可以不同。如图7及图9所示的未被限定的一例那样,在第一后角θ1大于第三后角θ3的情况下,在每旋转一周的切入量大的前端部分,推力阻力容易有效地变小。因此,例如对于切削阻力大的被切削件,直行稳定性高。

42.在第一后角θ1小于第三后角θ3的情况下,位于外周侧的第三后刀面27与位于旋转轴o1附近的第一后刀面23相比,不容易与被切削件接触。即,即使在假设后刀面与被切削件接触的情况下,与第三后刀面27相比,位于旋转轴o1附近的第一后刀面23也容易与被切削件接触。因此,即使在产生由后刀面与被切削件接触引起的颤振的情况下,也容易将该颤振抑制得较小。

43.第一后角θ1、第二后角θ2及第三后角θ3并不限定于特定的值。例如,第一后角θ1可以设定为5~15

°

。另外,第二后角θ2可以设定为5

°

以下。第三后角θ3可以设定为5~20

°

。

44.也可以是,第一后刀面23为平面,且第二后刀面25及第三后刀面27分别为曲面。在该情况下,容易控制钻头1的动作。在第一后刀面23为平面的情况下,由于钻头1的前端角容易被抑制为较小的值,因此钻头1容易切入被切削件。此外,例如在切削加工时,在钻头1贯通被切削件时,钻头1容易振动。但是,在第二后刀面25及第三后刀面27为曲面的情况下,在钻头1贯通被切削件时,第二后刀面25及第三后刀面27容易与被切削件接触。因此,能够抑制钻头1的振动,容易保持直行稳定性。

45.需要说明的是,平面只要是大致平面即可,并不需要是严格意义上的平面。关于这一点,在曲面中也是同样的。第二后刀面25及第三后刀面27也可以分别为凸曲面。

46.如图2所示的未被限定的一例那样,可以将第一后刀面23及第二后刀面25的边界作为第一边界29。该第一边界29可以随着从切削刃11(第一刃17及第二刃19)朝向旋转方向y1的后方而接近外周面9。在该情况下,容易将由后刀面与被切削件接触引起的颤振抑制得较小。这是因为,即使在假设后刀面与被切削件接触的情况下,与第二后刀面25相比,位于旋转轴o1附近的第一后刀面23也容易与被切削件接触。由此,在确保第二刃19的长度的同时,容易将颤振抑制得较小。需要说明的是,第一边界29也可以是曲线形状。

47.可以将第二后刀面25及第三后刀面27的边界作为第二边界31。该第二边界31可以

随着从切削刃11(第二刃19及第三刃21)朝向旋转方向y1的后方而远离外周面9。需要说明的是,第二边界31也可以是曲线形状。曲线形状的第二边界31的曲率半径也可以小于曲线形状的第一边界29的曲率半径。

48.在从第一端3a侧主视观察时,第二后刀面25可以具有随着朝向旋转方向y1的后方而旋转轴o1的径向上的宽度w变窄的第一区域33、以及位于比第一区域33靠旋转方向y1的后方的位置且随着朝向旋转方向y1的后方而宽度w变宽的第二区域35。在该情况下,在第二后刀面25与被切削件接触时,能够将在第一区域33产生的热的影响抑制为最小限度,能够有效地进行钻头1的动作的控制。需要说明的是,第二区域35可以与第一区域33连接。

49.第一区域33中的宽度w的最大值可以与第二区域35中的宽度w的最大值相同,另外,也可以不同。如图2所示的未被限定的一例那样,在第一区域33中的宽度w的最大值大于第二区域35中的宽度w的最大值的情况下,容易抑制第二区域35中的热的产生。这是因为,在钻头1贯通被切削件时,即使第二后刀面25与被切削件接触,也能够避免第二区域35与被切削件过度接触。

50.需要说明的是,第二后刀面25可以与第一后刀面23连接。第三后刀面27可以与第二后刀面25连接,另外,也可以与外周面9连接。

51.第一后刀面23、第二后刀面25及第三后刀面27各自的面积可以相同,另外,也可以不同。例如,如图2所示的未被限定的一例那样,第二后刀面25的面积可以大于第一后刀面23的面积。另外,第三后刀面27的面积可以大于第二后刀面25的面积。第三后刀面27的面积在后刀面13中可以最大。

52.后刀面13还可以具有第四后刀面37,该第四后刀面37在旋转方向y1的后方沿着第一后刀面23设置且相对于第一后刀面23倾斜。第四后刀面37也可以称为第三个后刀面。

53.第四后刀面37可以与第一后刀面23连接,另外,也可以与第二后刀面25连接。第四后刀面37可以是平面。第四后刀面37的倾斜角度并不限定于特定的值。例如,第四后刀面37的倾斜角度可以设定为15~35

°

。

54.切削刃11可以具有横刃39。横刃39能够起到切入被切削件的作用。横刃39可以在切削刃11中位于最靠近旋转轴o1的位置。另外,横刃39可以与旋转轴o1交叉。横刃39可以位于两个第一后刀面23之间。横刃39也可以位于两个第一后刀面23的相交处。横刃39可以在切削刃11中最短。横刃39在从第一端3a侧主视观察时可以是直线形状。

55.切削刃11可以具有修磨刃41。修磨刃41可以位于比第一刃17靠旋转轴o1侧的位置。另外,修磨刃41可以位于第一刃17与横刃39之间。修磨刃41可以与第一刃17连接,另外,也可以与横刃39连接。修磨刃41的长度可以比第一刃17的长度短。修磨刃41在从第一端3a侧主视观察时可以是直线形状。

56.主体3可以具有位于修磨刃41与槽15之间的中心槽43。中心槽43可以在旋转方向y1的前方侧沿着修磨刃41设置。

57.作为主体3的材质,例如可以举出超硬合金及金属陶瓷等。作为超硬合金的组成,例如可以举出wc-co、wc-tic-co及wc-tic-tac-co。在此,wc、tic及tac可以是硬质粒子,另外,co可以是结合相。

58.另外,金属陶瓷也可以是在陶瓷成分中复合有金属的烧结复合材料。具体而言,作为金属陶瓷,可以举出以碳化钛(tic)或氮化钛(tin)为主要成分的钛化合物。但是,上述材

质是不限定的一例,主体3不限定于这些材质。

59.主体3的表面也可以使用化学蒸镀(cvd)法或物理蒸镀(pvd)法以覆膜进行涂覆。作为覆膜的组成,例如可以举出碳化钛(tic)、氮化钛(tin)、碳氮化钛(ticn)及氧化铝(al2o3)等。

60.《切削加工物的制造方法》

61.接着,使用图10~图12对本发明的未被限定的一方面的切削加工物101的制造方法进行说明。

62.切削加工物101可以通过对被切削件103进行切削加工来制作。切削加工物101的制造方法可以包括以下的(1)~(4)的工序。

63.(1)相对于准备的被切削件103在上方配置钻头1的工序(参照图10)。

64.(2)使钻头1以旋转轴o1为中心向箭头y1的方向旋转,使钻头1向y2方向朝向被切削件103接近的工序(参照图10)。

65.在(1)及(2)的工序中,例如可以在安装有钻头1的机床的工作台上固定被切削件103,在使钻头1旋转的状态下使其接近被切削件103。需要说明的是,在(2)的工序中,被切削件103与钻头1只要相对接近即可,例如也可以使被切削件103接近钻头1。

66.(3)通过使钻头1进一步接近被切削件103,使旋转中的钻头1与被切削件103的表面的期望的位置接触,从而在被切削件103上形成加工孔105的工序(参照图11)。

67.在(3)的工序中,也可以以主体3的切削部7的至少一部分位于加工孔105中的方式进行切削加工。另外,在(3)的工序中,也可以设定为主体3的柄部5位于加工孔105的外侧。从得到良好的精加工面的观点出发,也可以设定为切削部7中的第二端3b侧的一部分位于加工孔105的外侧。能够使上述的一部分作为用于排出切屑的边缘区域起作用,能够经由该区域发挥优异的切屑排出性。

68.(4)使钻头1从被切削件103向y3方向分开的工序(参照图12)。

69.在(4)的工序中,也与上述的(2)的工序同样地,只要使被切削件103与钻头1相对分开即可,例如,也可以使被切削件103从钻头1分开。

70.在经过以上的工序的情况下,能够得到具有精度高的加工孔105的切削加工物101。

71.需要说明的是,在多次进行被切削件103的切削加工的情况下,例如,在对一个被切削件103形成多个加工孔105的情况下,也可以在保持使钻头1旋转的状态的同时,重复使钻头1的切削刃11与被切削件103的不同部位接触的工序。

72.作为被切削件103的材质,例如可以举出铝、碳钢、合金钢、不锈钢、铸铁及非铁金属等。

73.附图标记说明:

74.1...钻头;

75.3...主体;

76.3a...第一端(前端);

77.3b...第二端(后端);

78.5...柄部;

79.7...切削部;

80.9...外周面;

81.11...切削刃;

82.13...后刀面;

83.15...槽;

84.17...第一刃;

85.19...第二刃;

86.21...第三刃;

87.23...第一后刀面;

88.25...第二后刀面;

89.27...第三后刀面;

90.29...第一边界;

91.31...第二边界;

92.33...第一区域;

93.35...第二区域;

94.37...第四后刀面;

95.39...横刃;

96.41...修磨刃;

97.43...中心槽;

98.101...切削加工物;

99.103...被切削件;

100.105...加工孔;

101.o1...旋转轴;

102.y1...旋转方向;

103.l1...基准线;

104.l2...评价线;

105.θ1...第一后角;

106.θ2...第二后角;

107.θ3...第三后角。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1