位置关系测定方法和加工装置

1.本公开涉及用于高精度地实现基于加工装置的切削的技术。

背景技术:

2.在机械加工中,将被切削件(也被称为工作物或工件)固定于加工装置的工作台或者主轴,将工具固定于刀架(转塔刀架)或者主轴,并通过被切削件和工具之间的相对运动来进行形状创作。若被切削件的相对于工具的固定位置和/或者被切削件表面的形状与设计值之间的偏差在容许误差以上,则存在不进行预定的加工而残留未加工部分的情况,相反,若设计量以上地切入而进行加工,则会存在工具破损的情况。因此,有必要在加工前,进行测定被切削件和工具的相对位置关系的准备作业(流程)。

3.以下为在加工前实施的流程的示例。

4.(1)被切削件基准面的z方向位置的测定

5.使用对刀仪(tool setter)测定被切削件基准面(在旋转主轴为垂直的情况下,被切削件的上侧表面)的z方向(旋转主轴的轴方向)位置。在固定在例如工作台上的被切削件的上侧表面配置用于检测接触的对刀仪,并使工具刀尖(另行测定对于机械基准点的工具刀尖位置)与对刀仪上部面(对刀仪的高度已知)接触,由此测定被切削件基准面的对于机械基准点的相对性z方向位置。

6.(2)被切削件原点的xy方向位置的测定

7.使用接触式传感器(touch sensor)测定被切削件的工件坐标系原点的x轴方向和y轴方向(与旋转主轴的轴向垂直的方向)位置。使例如测针(stylus)直径已知的接触式传感器在x轴方向和y轴方向上与被切削件接触,由此测定被切削件原点的对于机械基准点的相对性x轴方向位置和y轴方向位置。

8.近年来,提出有在不使用对刀仪等的传感器的前提下,检测出被切削件和工具的接触的技术。专利文献1公开了根据接触前所获取的与驱动电动机相关的检测值的第一时间序列数据和接触后所获取的与驱动电动机相关的检测值的第二时间序列数据,确定切削工具和被切削件的接触位置的技术。切削工具和被切削件的接触是通过对第二时间序列数据进行回归分析而求得的回归方程确定的。

9.(现有技术文献)

10.(专利文献)

11.专利文献1:国际公开第2020/174585号

技术实现要素:

12.(发明所要解决的问题)

13.在现有的流程中,使用专用的对刀仪等的传感器测定工具侧的切削刃位置和被切削件的相对位置关系,但传感器的安装作业花费时间,且考虑到传感器的安装误差,测定精度也称不上高。此外,在被切削件的固定位置向abc轴的旋转方向偏离的情况下,或者在被

切削件表面形状偏离预定形状(设计形状)的情况下,即使花费大量时间进行现有的流程,也无法进行预定的加工。在该情况下,可能会产生残留有未加工部分、或者加工量超出预定而增加工具磨损进而引起表面粗糙度、加工精度的下降等的问题。

14.本公开是鉴于这种情况而提出的,其目的之一在于,提供一种用于高精度地实现基于加工装置的切削的技术。

15.(解决问题所采用的措施)

16.为了解决上述问题,本公开的某一方式的、测定被切削件和用具的相对位置关系的方法具有:移动步骤,对于被切削件使用具相对移动而使被切削件和用具相接触;坐标值获取步骤,获取被切削件和用具接触时的基准点的坐标值;误差导出步骤,导出所获取的坐标值与被切削件和用具的接触位置的基准点的设计坐标值之间的误差;以及输出步骤,输出与误差相关的信息。

17.本公开的其他的方式的加工装置包括:旋转单元,其使安装有用具的主轴旋转;进给单元,其使用具对于被切削件相对移动;以及装置,其控制对基于旋转单元的主轴的旋转和基于进给单元的用具的相对移动进行控制。控制装置构成为:使用具对于被切削件相对移动而获取被切削件和用具相接触时的基准点的坐标值,导出所获取的坐标值与被切削件和用具的接触位置的基准点的设计坐标值之间的误差,输出与误差相关的信息。

18.此外,以上构件的任何组合、将本公开的表现在方法、装置、系统、存储介质、计算机程序等之间进行转换都作为本公开的方式而有效。

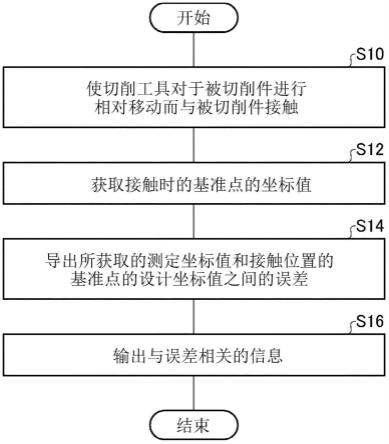

附图说明

19.图1为示出实施方式的加工装置的示意性结构的图。

20.图2为示出模型工具的前端形状的示例的图。

21.图3为示出控制装置的功能模块图。

22.图4为示出测定被切削件和工具的相对位置关系的流程的示例的流程图。

23.图5为用于说明测定方法的示例的图。

24.图6为用于说明误差导出工序的图。

25.图7为用于说明测定方法的示例的图。

26.图8为用于说明误差导出工序的图。

27.图9为用于说明测定方法的示例的图。

28.图10为示出绘制出误差的图表的示例的图。

29.图11为示出导出的旋转位置误差和平移位置误差的示例的图。

30.图12为用于说明测定方法的示例的图。

31.图13为示出回归直线的示例的图。

32.图14为示出回归直线的示例的图。

33.图15为用于说明测定方法的示例的图。

34.图16为示出从多个位置误差中导出的信息的图。

具体实施方式

35.图1示出实施方式的加工装置1的示意性结构。加工装置1具有机床装置10和控制

装置100。控制装置100可以是按照nc(numerical control,数值控制)程序来控制机床装置10的nc控制装置,机床10可以是由nc控制装置进行控制的nc机床。在加工装置1中,机床装置10和控制装置100分别单独构成,并通过线缆等连接,但也可以构成为一体。

36.机床装置10具有作为本体部的机座部12和立柱(column)部14。在机座部12上可移动地支撑有第一工作台16和第二工作台18。第一工作台16通过形成在机座部12的导轨部可沿y轴方向移动地被支撑,第二工作台18通过形成在第一工作台16的导轨部可沿x轴方向移动地被支撑。在第二工作台18的上部面设置有工件设置面,作为加工对象的被切削件6固定于工件设置面。

37.y轴电动机22使滚珠丝杠单元旋转而使第一工作台16沿y轴方向移动,x轴电动机20使滚珠丝杠单元旋转而使第二工作台18沿x轴方向移动。y轴传感器32检测第一工作台16的y轴方向的位置,x轴传感器30检测第二工作台18的x轴方向的位置。

38.在第二工作台18的上部面设置有安装切削工具50的主轴46。主轴电动机40构成使主轴46旋转的旋转单元,主轴传感器42检测主轴40的旋转速度。此外,旋转单元可以包括由多个齿轮构成的减速单元。主轴46和主轴电动机40支撑于主轴支撑部44。在实施方式中,主轴46上固定有保持器(holder)48,作为切削工具50的立铣刀工具安装于保持器48。

39.主轴支撑部44在其背面侧通过形成在立柱部14的轨道部可沿z轴方向移动地被支撑。z轴电动机24使滚珠丝杠单元旋转而使主轴46沿z轴方向移动。z轴传感器34检测主轴46的z方向的位置。

40.第一倾斜电动机52使齿轮单元旋转而使主轴支撑部44绕与主轴46的轴心和y轴垂直的轴线倾斜。倾斜传感器56检测由第一倾斜电动机52造成的主轴46的倾斜角度。第二倾斜电动机54使齿轮单元旋转而使主轴支撑部44绕与y轴平行的轴线倾斜。与倾斜传感器56不同的其他的倾斜传感器(未图示)检测由第二倾斜电动机54造成的主轴46的倾斜角度。机床装置10还可以具有使主轴支撑部44绕c轴倾斜的第三倾斜电动机(未图示)。

41.控制装置100按照nc程序对x轴电动机20、y轴电动机22、z轴电动机24、第一倾斜电动机52、第二倾斜电动机54和主轴电动机40进行驱动控制。控制装置100从x轴传感器30、y轴传感器32、z轴传感器34、倾斜传感器和主轴传感器42获取各自所检测到的检测值,并将其反映于各电动机的驱动控制。

42.在图1所示的机床装置10中,被切削件62在x轴电动机20和y轴电动机22的作用下分别沿x轴方向和y轴方向移动,切削工具50在z轴电动机24的作用下沿z轴方向移动,但这些移动只要是在切削工具50和被切削件62之间的相对移动即可。即,在机床装置10中,也可以是切削工具50沿x轴方向和y轴方向移动,被切削件62沿z轴方向移动。此外,在机床装置10中,切削工具50在第一倾斜电动机52和第二倾斜电动机54的作用下相对于被切削件62倾斜,但这些倾斜电动机也可以设置于机座部12侧。

43.如此,切削工具50和被切削件62中的哪一个进行移动并不重要,只要在各移动方向和各旋转方向中实现相对动作即可。以下,将用于实现切削工具50和被切削件62的相对移动的单元统称为“进给单元”。控制装置100对基于旋转单元的主轴46的旋转和基于进给单元的切削工具50的相对移动进行控制。

44.实施方式的控制装置100具有测定被切削件62和安装在主轴46的用具的相对位置关系的功能。控制装置100可以基于所测定的位置关系输出机床装置10的与平移方向的位

置误差相关的信息和/或与旋转方向的位置误差相关的信息。此外,控制装置100可以基于所测定的相对位置关系输出与被切削件62的形状误差相关的信息。

45.在实施方式中,安装于主轴46的用具为立铣刀工具,但也可以将其他种类的切削工具50安装于主轴46。此外,安装于主轴46的用具也可以是不具有切削能力的工具、即,可以是不具有切削刃的模型(dummy)工具。

46.图2示出模型工具的前端形状的示例。模型工具70具备具有中心c的球部72和与球部72相连接的圆柱部74,但不具有切削刃。球部72为具有球形状的球状部件,具有构成下端侧的半球状的球形(ball)部和与球形部相连接的小径部。球部72的中心c位于模拟工具70的中心轴上。小径部在与工具轴线相垂直的方向上具有圆形截面,圆形截面的半径比球形部的半径r小。图2所示的球部72的小径部具有用与轴线垂直的面去除半径r的半球的顶部侧的形状,圆柱部74与缺失的顶部侧的面相连接。

47.以下,对使切削工具50的切削刃与被切削件62接触而测定被切削件62和切削工具50的相对位置关系的方法进行说明。在测定位置关系时,切削工具50可以在主轴46的作用下进行旋转。此外,也可以使模型工具70与被切削件62接触而测定被切削件62和模型工具70的相对位置关系,以此代替切削工具50,此时模型工具70可以在不旋转的状态下与被切削件62接触。

48.图3示出控制装置100的功能模块。控制装置100具有主轴控制部110、移动控制部112、接触检测部114、位置关系测定部116、输出处理部118和设计形状保持部120。主轴控制部110对基于旋转单元的主轴46的旋转进行控制,移动控制部112对基于进给单元的切削工具50和被切削件62的相对移动进行控制。设计形状保持部120保存有确定被切削件62的设计形状的三维形状数据,但为了削减数据量,也可以保存三维形状数据的一部分。具体地,设计形状保持部120可以保存作为预加工面而具有预定(设计)的理想表面形状的被切削件表面的三维坐标值,但也可以保存被切削件表面的一部分三维坐标值。

49.如后所述,在实施例中,位置关系测定部116导出在切削工具50和被切削件62相接触时所测定的工具基准点的坐标值(测定坐标值)和工具基准点的预定位置的坐标值(设计坐标值)之间的误差。为此,设计形状保持部120只要至少保存在接触的一个以上的位置用于导出工具基准点的预定位置的坐标值的信息即可。具体地,设计形状保持部120可以保存接触的一个以上的位置的被切削件表面的三维坐标值,也可以保存接触的一个以上的位置的预定的基准点的坐标值(将被切削件表面的三维坐标值与从工具的接触点到基准点为止的相对坐标值相加后的坐标值)。

50.此外,被切削件62的设计形状为精加工前的预加工面形状,因此也可以设定容许误差。此时,设计形状保持部120可以保存用于导出考虑了容许误差的设计坐标值的信息。位置关系测定部116可以使用该信息而将从(设计坐标值-误差容许值)到(设计坐标值+误差容许值)为止的范围视为设计坐标值,从而导出与测定坐标值之间的误差。

51.在图3中,在记载为进行各种处理的功能模块的各元件中,硬件可以由电路模块、存储器、其他的处理器构成,软件由加载于存储器的程序等实现。因此,本领域技术人员应当理解,这些功能模块可以仅通过硬件、仅通过软件或者通过这些的组合以各种方式来实现,并不限定于任何一个。

52.接触检测部114具有检测切削工具50和被切削件62的接触的功能。例如,接触检测

部114可以分析切削工具50接触到被切削件62时发生变化的加工装置1的内部信息而检测切削工具50和被切削件62的接触。在加工装置1搭载有转矩推定功能的情况下,若切削工具50和被切削件62接触,则电动机转矩的推定値因接触所产生的负载而急速上升。因此,接触检测部114可以基于切削工具50和被切削件62彼此接近而接触时的电动机转矩波形,来检测切削工具50和被切削件62的接触。此时,接触检测部114可以根据接触前获取的与驱动电动机相关的检测值的第一时间序列数据和接触后获取的与驱动电动机相关的检测值的第二时间序列数据,检测切削工具50和被切削件62的接触,从而确定其接触位置。

53.作为其他的方式,接触检测部114可以通过检测切削工具50和被切削件62接触时的导通来检测接触,从而确定其检测位置。此外,接触检测部114可以用摄像机对切削工具50切削被切削件62时的切屑或者切削痕进行拍摄,并解析拍摄图像而检测接触,从而确定其接触位置。如此,接触检测部114优选为具有直接或间接地检测切削工具50和被切削件62的接触的功能,而不用在切削工具50和被切削件62之间加入对刀仪等的传感器。在检测切削工具50和被切削件62的接触时,接触检测部114测定接触时的基准点的坐标值而获取。基准点可以设定于切削工具50的规定位置,在切削工具50为球头铣刀的情况下,基准点可以设定于半球状的球形部的中心点。

54.位置关系测定部116根据接触时所测定的基准点的坐标值(测定坐标值)、与理想的切削工具50和理想的被切削件62的接触位置的基准点的预定位置的坐标值(设计坐标值),测定被切削件62和切削工具50的相对位置关系。在此,理想的切削工具50是指,具有设定的形状且配置于设定的安装位置的工具。此外,理想的被切削件62是指,具有设计的表面形状且配置于规定的安装位置的被切削件。

55.若测定坐标值和设计坐标值一致,则在该接触位置,被切削件62和切削工具50之间不存在位置误差。另一方面,在测定坐标值和设计坐标值不一致的情况下,位置关系测定部116导出测定坐标值和设计坐标值之间的误差(差分)而作为相对位置关系。此时,位置关系测定部116可以导出接触时的相对移动方向的位置误差。

56.位置关系测定部116可以基于导出的误差,导出对于切削工具50的、被切削件62的平移方向的位置误差和/或者旋转方向的位置误差,更进一步地,可以导出被切削件表面的形状误差。输出处理部118可以将与所导出的误差相关的信息提示给进行加工的流程(准备作业)的作业人员或者提供给移动控制部112。

57.在为前者的情况下,作业人员可以基于提示的误差信息,手动调整被切削件62的安装位置、或者设定适当的切入开始位置。在为后者的情况下,移动控制部112将安装误差作为机床装置10的各控制轴的工具原点偏移量来输入,由此,可以自动地使被切削件62的表面位置向理想的安装位置(安装误差成为最小的位置,即最优选的位置)移动,或者可以自动地设定适当的切入开始位置,或者可以配合被切削件62的表面形状而修正加工形状、加工量。

58.在实施方式中,对使切削工具50的切削刃与形状作为设计值而已知的被切削件表面接触,并根据在接触点被测定的位置误差,将切削工具50侧作为基准而识别被切削件62的安装误差和/或被切削件62的表面形状误差的方法进行说明。此外,关于作为设计值而已知的形状,在预加工面形状作为设计值而确定时,为该设计形状,在精加工后的形状作为设计值而确定时,是指在容许精加工余量以下的切入量的切削的前提下,在精加工后的形状

上加上规定的精加工余量后的预加工面形状。设计形状保持部120可以保存作为设计值而确定的预加工面形状的三维形状数据,但只要至少保存在切削工具50和被切削件62相接触的一个以上的位置用于导出基准点的预定位置的坐标值(设计坐标值)的信息即可。

59.图4为示出测定被切削件62和切削工具50的相对位置关系的流程的示例的流程图。

60.首先,移动控制部112使切削工具50对于被切削件62进行相对移动而使被切削件62和切削工具50相接触(s10)。接触检测部114测定被切削件62和切削工具50相接触时的基准点的坐标值而获取(s12)。在实施方式中,切削工具50为具有半球状的球形部的球头铣刀,基准点为半球状的球形部的中心点,但也可以将基准点设定于其他位置。

61.位置关系测定部116根据保存在设计形状保持部120的三维形状数据,导出被切削件62和切削工具50的接触位置的被切削件表面的设计坐标值,并根据该被切削件表面的设计坐标值,计算出切削工具50的基准点的设计坐标值。此外,在设计形状保持部120保存切削工具50与具有所设计的表面且配置在规定的安装位置的被切削件相接触时的基准点的坐标值(设计坐标值)的情况下,位置关系测定部116只要从设计形状保持部120读取切削工具50的基准点的设计坐标值而获取即可。

62.位置关系测定部116导出接触检测部114所获取的基准点的测定坐标值与被切削件62和切削工具50的接触位置的基准点的设计坐标值之间的误差(s14),输出处理部118输出与误差相关的信息(s16)。如上所述,输出处理部118可以将误差信息提示给作业人员,或者可以将误差信息作为工件坐标系原点的偏移量来提供给移动控制部112。以下,示出测定方法的具体例。

63.(实施例一)

64.图5为用于说明实施例一的测定方法的图。以实线所示的形状表示被切削件62的实际的表面形状80,以虚线所示的形状表示配置在规定的安装位置的被切削件62的设计形状82。在图5所示的示例中,实际的表面形状80形成为比设计形状82大,但也存在实际的表面形状80比设计形状82小的情况。

65.在实施例一中,移动控制部112使切削工具50沿被切削件62的高度方向(与工件设置面垂直的方向,且作为平移方向之一的z轴方向)移动而在一个以上的指定位置使切削工具50与被切削件62的表面接触,接触检测部114获取该接触位置的基准点的坐标值。在实施例一中,指定位置由与切削工具50移动的z轴方向不同的正交轴的坐标值确定,具体地,由x坐标值和y坐标值确定。

66.图6为用于说明s14的误差导出工序的图。图6示出移动控制部112使切削工具50沿z轴负方向移动而在指定位置(x1、y1)使切削工具50与被切削件62的表面接触的情况。在指定位置(x1、y1)处,切削工具50接触设计形状82时的基准点c的设计坐标值为(x1、y1、z1),而切削工具50接触表面形状80时的实际的基准点c的坐标值测定为(x1、y1、z1’

)。此时的位置关系测定部116导出(z1’‑

z1)作为测定坐标值和设计坐标值的误差。

67.在移动控制部112使切削工具50仅在一点与被切削件62的表面接触的情况下,输出处理部118输出与接触位置的被切削件表面的高度方向的位置误差(z1’‑

z1)相关的信息。输出处理部118可以将与误差相关的信息提示给作业人员,或者可以将与误差相关的信息作为工件坐标系原点的偏移量而提供给移动控制部112。

68.在移动控制部112使切削工具50沿同一方向在多个位置与被切削件62的表面接触的情况下,接触检测部114测定被切削件62和切削工具50在多个位置接触时的基准点的坐标值而获取,位置关系测定部116导出在多个接触位置中从移动方向的测定坐标值减去了移动方向的基准点的设计坐标值的位置误差。

69.此时,输出处理部118可以从多个位置误差中输出最小的误差,即输出与在多个接触位置中(测定坐标值-设计坐标值)成为最小的误差相关的信息。在实施方式中,如图所示那样将切削工具50远离被切削件62的方向设为z轴的正方向。此外,在将切削工具50接近被切削件62的方向设为z轴的正方向的情况下,输出处理部118可以输出与最大的误差相关的信息。通过输出与位置误差的最小值或者最大值相关的信息,可以防止误差校正后的加工中的切削残留。输出处理部118也可以输出各接触位置的高度方向的位置误差、多个位置误差的分布。

70.此外,输出处理部118可以从多个位置误差中输出最大的误差,即输出与在多个接触位置中(测定坐标值-设计坐标值)成为最大的误差相关的信息。此外,在将切削工具50接近被切削件62的方向设为z轴的正方向的情况下,输出处理部118可以输出与最小的误差相关的信息。通过输出与位置误差的最大值或者最小值相关的信息,可以设定偏移量或者修正切入,以防止最初的加工时的切入过大。

71.此外,在代替切削工具50地,使不旋转的模型工具70的球部72与被切削件62接触的情况下,可以在同一xy位置中,在主轴46的不同的旋转位置接触多次而测定基准点的坐标值,求出所测定的多个坐标值的平均值。由此,可以消除对于主轴46的、模型工具70的偏心的影响而更准确地测定基准点的坐标值。

72.此外,在移动控制部112使切削工具50对于被切削件62相对移动时,可预先设定高度方向的最大位置误差,由此在该最大误差的范围内搜索接触位置。

73.(实施例二)

74.图7为用于说明实施例二的测定方法的图。以实线所示的形状表示被切削件62的实际的表面形状80,以虚线所示的形状表示配置在规定的安装位置的被切削件62的设计形状82。在图7示出的示例中,实际的表面形状80形成为比设计形状82大,但也存在实际的表面形状80比设计形状82小的情况。

75.在实施例二中,移动控制部112使切削工具50沿被切削件62的高度方向(z轴方向)以外的一个平移方向移动而在一个以上的指定位置使切削工具50与被切削件62的表面接触,接触检测部114获取该接触位置的基准点的坐标值。在图7所示的示例中,切削工具50沿x轴方向移动,指定位置由与x轴方向不同的正交轴的坐标值确定,具体地,由y坐标值和z坐标值确定。

76.图8为用于说明s14的误差导出工序的图。图8示出移动控制部112使切削工具50沿x轴正方向移动而在指定位置(y2、z2)使切削工具50与被切削件62的表面接触的情况。在指定位置(y2、z2)处,切削工具50接触设计形状82时的基准点c的设计坐标值为(x2、y2、z2),而切削工具50接触表面形状80时的实际的基准点c的坐标值测定为(x2’

、y2、z2)。位置关系测定部116导出(x2’‑

x2)作为测定坐标值和设计坐标值的误差。

77.在移动控制部112使切削工具50仅在一点与被切削件62的表面接触的情况下,输出处理部118输出与接触位置的被切削件表面的平移位置误差(x2’‑

x2)相关的信息。输出处

理部118可以将与误差相关的信息提示给作业人员,或者可以将与误差相关的信息作为工件坐标系原点的偏移量而提供给移动控制部112。

78.在移动控制部112使切削工具50沿同一方向在多个位置与被切削件62的表面接触的情况下,接触检测部114测定被切削件62和切削工具50在多个位置接触时的基准点的坐标值而获取,位置关系测定部116导出在多个接触位置中从移动方向的测定坐标值减去了移动方向的基准点的设计坐标值的平移位置误差。

79.在移动控制部112使切削工具50沿x轴正方向移动而在多个位置接触的情况下,输出处理部118可以从多个平移位置误差中输出最大的误差,即输出与在多个接触位置中(测定坐标值-设计坐标值)成为最大的误差相关的信息。在实施方式中,将右方向设为x轴的正方向,将被切削件中心的位置设为x轴原点。另一方面,在移动控制部112使切削工具50沿x轴负方向移动而在多个位置接触的情况下,输出处理部118可以从多个平移位置误差中输出最小的误差,即输出与在多个接触位置中(测定坐标值-设计坐标值)成为最小的误差相关的信息。如此,通过输出误差信息,可以防止误差校正后的加工中的切削残留。输出处理部118也可以输出各接触位置的平移位置误差、多个平移位置误差的分布。

80.此外,关于x轴,可以使切削工具50沿x轴正方向移动而在多个位置接触,且使切削工具50沿x轴负方向移动而在相同数量的位置接触,位置关系测定部116导出被切削件整体的x轴方向的平移位置误差。

81.如上所述,在各接触位置处的平移位置误差由下式计算。

82.(各接触位置的平移位置误差)=测定坐标值-设计坐标值

83.位置关系测定部116由下式计算被切削件整体的平移位置误差。

84.被切削件整体的平移位置误差=σ(各接触位置的平移位置误差)/接触次数

85.如此,位置关系测定部116可以计算多个接触位置中的平移方向的位置误差的平均值,输出处理部118可以输出与位置误差的平均值相关的信息。

86.在代替切削工具50地,使不旋转的模型工具70的球部72接触被切削件62的情况下,可以在同一yz位置中,在主轴46的不同的旋转位置接触多次而测定基准点的坐标值,求出所测定的多个坐标值的平均值。由此,可以消除对于主轴46的、模型工具70的偏心的影响而更准确地测定基准点的坐标值。

87.此外,在移动控制部112使切削工具50对于被切削件62相对移动时,可预先设定平移方向的最大位置误差,由此在该最大误差的范围内搜索接触位置。

88.以上是使切削工具50沿x轴移动,并导出x轴方向的位置误差的示例,但也可以使切削工具50沿y轴移动,由此导出y轴方向的位置误差。

89.(实施例三)

90.图9为用于说明实施例三的测定方法的图。以实线所示的形状表示被切削件62的实际的表面形状80,以虚线所示的形状表示配置在规定的安装位置的被切削件62的设计形状82。

91.在实施例三中,移动控制部112使切削工具50移动而与相对于一个旋转轴(在图9的示例中为b轴)沿一个半径方向(在图9的示例中为x轴方向)分离的被切削件表面上的多个位置接触。此时,移动控制部112使切削工具50沿既不是该半径方向(x轴方向)且也不是旋转轴方向(y轴方向)的方向移动。该移动方向优选为与该半径方向和该旋转轴方向几乎

垂直的方向,优选为在多次接触运动中为同一方向。在图9所示的示例中,移动控制部112使切削工具50沿z轴负方向移动。

92.如图6所示,移动控制部112使切削工具50沿z轴负方向移动而与被切削件62的表面接触。移动控制部112使切削工具50在沿x轴方向分离的多个位置与被切削件62的表面接触。在图9所示的示例中,移动控制部112使切削工具50在四个位置(a~d)与被切削件62的表面接触,但也可以在两个位置、三个位置、或者五个以上的位置接触。

93.接触检测部114测定被切削件62和切削工具50在多个位置接触时的基准点的坐标值而获取,位置关系测定部116导出在多个接触位置中从被切削件高度方向的测定坐标值减去了被切削件高度方向的基准点的设计坐标值的位置误差。位置关系测定部116可以基于多个接触位置的位置误差,同时识别被切削件表面的绕旋转轴(b轴)的旋转位置误差和移动方向(z轴)的平移位置误差。

94.图10示出绘制出四个接触位置的误差的图的示例。将横轴设为x轴,纵轴设为在z轴测定出的误差。在此,x轴的原点表示被切削件62的x轴方向中心位置。在图10所示的示例中,接触点a的位置误差为正值,接触点c、d的位置误差为负值。由(测定坐标值-设计坐标值)表示位置误差,因此正的位置误差意味着测定出的坐标值高于设计坐标值,负的位置误差意味着测定出的坐标值低于设计坐标值。

95.图11示出根据多个位置误差导出旋转位置误差和平移位置误差的示例。位置关系测定部116根据多个接触点的x坐标值和位置误差的关系,计算与各接触点的位置误差之差的平方和成为最小的回归直线。位置关系测定部116将作为旋转轴的旋转方向的误差的旋转位置误差作为回归直线的斜率来计算,并导出任意的x坐标值的平移位置误差。在图11的示例中,导出被切削件62的x轴方向中心位置的平移位置误差。

96.输出处理部118输出与旋转位置误差和/或平移位置误差相关的信息。例如,作业人员在与旋转位置误差和平移位置误差相关的信息的提示下,可以手动调整被切削件62的旋转位置和平移位置。此外,在实际校正旋转位置时,需要决定旋转中心,输出处理部118可以将旋转中心设为例如多个接触点的坐标的平均位置,也可以将旋转中心设为沿x轴方向最远离的两点(在该例中为点a和点d)的平均位置(中点)。若输出处理部118求出旋转中心位置,则可以根据回归直线求出该中心位置的平移位置误差。

97.(实施例四)

98.除了在实施例三中说明的内容外,在实施例四中,移动控制部112使切削工具50沿z轴负方向移动而与对于b轴沿不同于实施例三的其他半径方向、即y轴方向分离的被切削件表面上的多个位置接触。位置关系测定部116根据多个接触点的y坐标值和位置误差的关系以及在实施例三中所获取的多个接触点的x坐标值和位置误差的关系,并利用多元回归分析,除了z轴方向的平移位置误差、绕b轴的旋转位置误差之外,还识别绕a轴的旋转位置误差。

99.(实施例五)

100.图12为用于说明实施例五的测定方法的图。以实线所示的形状表示被切削件62的实际的表面形状80,以虚线所示的形状表示配置在规定的安装位置的被切削件62的设计形状82。

101.在实施例五中,移动控制部112使切削工具50沿两个平移方向(x轴方向和y轴方

向)移动而与被切削件62的表面接触。在该示例中,为了便于说明,被切削件62具有四个面i~面iv,使切削工具50对于各面沿大致垂直的平移方向移动。移动控制部112使切削工具50沿y轴负方向移动而与面i接触,使切削工具50沿x轴负方向移动而与面ii接触,使切削工具50沿y轴正方向移动而与面iii接触,使切削工具50沿x轴正方向移动而与面iv接触。

102.移动控制部112使切削工具50沿与移动方向和z轴方向正交的方向分离的多个位置与各面接触。移动控制部112使切削工具50沿x轴方向分离的多个位置与面i、面iii接触,使切削工具50沿y轴方向分离的多个位置与面ii、面iv接触。在图12所示的示例中,切削工具50在点a、b与面i接触,在点c、d与面ii接触,在点e、f与面iii接触,在点g、h与面iv接触。对于各面,切削工具50可以在三个以上的点接触。

103.接触检测部114测定被切削件62和切削工具50在多个位置接触时的基准点的坐标值而获取,位置关系测定部116导出在多个接触位置中从所获取的测定坐标值减去了基准点的设计坐标值的位置误差。位置关系测定部116可以基于多个接触位置的位置误差,同时识别两个平移方向(x轴方向和y轴方向)的平移位置误差和绕旋转轴(c轴)的旋转位置误差。

104.图13示出基于面i和面iii的位置误差导出的回归直线的示例。对于面i和面iii,使切削工具50沿y轴方向移动,因此将横轴设定为垂直于y轴和旋转轴(c轴)的x轴。纵轴表示在作为移动方向的y轴上所测定的误差。位置关系测定部116根据面i的多个接触点a、b的x坐标值和位置误差的关系,计算与各接触点的位置误差之差的平方和成为最小的回归直线l1。此外,位置关系测定部116根据面iii的多个接触点e、f的x坐标值和位置误差的关系,计算与各接触点的位置误差之差的平方和成为最小的回归直线l3。如参照图11所说明那样,位置关系测定部116根据回归直线l1导出面i的旋转位置误差和y轴方向的平移位置误差,根据回归直线l3导出面iii的旋转位置误差和y轴方向的平移位置误差。在图13中,面i的平移位置误差比面iii的平移位置误差小的是表示相比于设计值,实际的被切削件62的尺寸在y轴方向上小的情况,平移位置误差之差与y轴方向的形状误差相对应。

105.图14示出基于面ii和面iv的位置误差导出的回归直线的示例。对于面ii和面iv,使切削工具50沿x轴方向移动,因此将横轴设定为垂直于x轴和旋转轴(c轴)的y轴。纵轴表示在作为移动方向的x轴上所测定的误差。位置关系测定部116根据面ii的多个接触点c、d的y坐标值和位置误差的关系,计算与各接触点的位置误差之差的平方和成为最小的回归直线l2。此外,位置关系测定部116根据面iv的多个接触点g、h的y坐标值和位置误差的关系,计算与各接触点的位置误差之差的平方和成为最小的回归直线l4。如参照图11所说明那样,位置关系测定部116根据回归直线l2导出面ii的旋转位置误差和x轴方向的平移位置误差,根据回归直线l4导出面iv的旋转位置误差和x轴方向的平移位置误差。在图14中,面ii的平移位置误差比面iv的平移位置误差大的是表示相比于设计值,实际的被切削件62的尺寸在x轴方向上大的情况,平移位置误差之差与x轴方向的形状误差相对应。

106.对于多个接触位置a~h的位置误差,位置关系测定部116计算出斜率相同(其中,在面i、iii和面ii、iv中,斜率的正负相反)且仅纵轴偏移量不同的共通回归方程(需要注意的是,不同于通常的共通回归方程的点在于,在协方差分析等中所利用的共通回归方程中斜率的正负也相同),由此,可以识别各面的平移位置误差和共通的旋转位置误差。

107.如此,在实施例五中,通过统计分析多个接触位置的误差,可以将平移位置误差、

旋转位置误差、和形状误差分开而同时识别。

108.关于以上的实施例一至五所示的测定方法,可以个别地进行实施,也可以连续或者并行地实施两个以上的测定方法。例如,若分别实施在实施例四和实施例五中所示出的技术而识别zab方向的位置误差和xyc方向的位置误差,则可以识别被切削件表面的六轴(平移三轴和旋转三轴)的位置误差。通过在大量的接触点测定位置误差,也可同时识别被切削件表面的尺寸误差和形状误差(在用具的信息并不十分准确的情况下,这些误差则成为对于用具的相对值)。

109.利用这些信息,作业人员可以手动调整被切削件62的安装位置,或者可以设定适当的精加工的加工余量。控制装置100也可以利用工件坐标系的偏移量、nc程序的宏变量等而自动地偏移加工位置、改变加工余量、修正加工形状、尺寸,从而回避切削残留、减少切削量。

110.此外,还有固定被切削件62的面为已完成精加工的基准面的情况。在该情况下,在加工后的形状和尺寸尤为重要,而且比回避切削残留、减少切削量还优先,在用具的信息(形状、尺寸、安装位置)比被切削件62的信息(形状、尺寸)更为准确的情况下,对于绕包含于基准面的两个平移轴的旋转方向和从这些基准面开始的平移位置(尺寸),不进行以下校正:即,配合被切削件62的形状而偏移加工位置、改变加工余量、修正加工形状、尺寸的校正。若进行这些校正,则可能会产生对于基准面的、加工面的尺寸误差、形状误差。若套用于在实施例三中所示出的图9的示例,则在被切削件62的底面(与xy面平行)为基准面的情况下,不进行ab轴方向和z轴方向的校正,例如,可以基于在实施例五所示出的技术中获得的信息来实施c轴方向和xy轴方向的校正(固定位置的修正或者加工位置的偏移),基于在实施例四中获得的信息来设定开始切削的适当的位置的同时,能够确认是否出现了切削残留。

111.另一方面,还有固定被切削件62的面是精加工前的面的情况、在回避切削残留、减少切削量优先于加工后的形状和尺寸的情况、被切削件的信息(形状、尺寸)比用具的信息(形状、尺寸、安装位置)更为准确的情况(例如,以准确的长方体、圆柱形状各尺寸已被测定的情况)。在这种情况下,对于绕包含于所固定的面的两个平移轴的旋转方向和从固定面开始的平移位置(尺寸),可以配合被切削件62的形状而偏移加工位置、改变加工余量、修正加工形状、尺寸。

112.(实施例六)

113.图15的(a)、(b)为用于说明实施例六的测定方法的图。实施例六涉及车削类的机床,被切削件62a安装于固定在主轴46a的卡盘48a。以实线所示的形状表示被切削件62a的实际的表面形状80a,以虚线所示的形状表示配置在规定的安装位置的被切削件62a的设计形状82a。切削工具50a为用于车削加工的工具,基准点可以设定于切削刃的任意的位置。

114.在实施例六中,移动控制部112使切削工具50a沿一个平移方向(x轴负方向)移动而使切削工具50a的切削刃与不旋转的被切削件62a的表面接触。移动控制部112使切削工具50a移动而在主轴46a的多个不同的旋转位置与被切削件62a接触,接触检测部114测定被切削件62a和切削工具50a在多个不同的旋转位置接触时的基准点的坐标值而获取。

115.具体地,移动控制部112使切削工具50a与被切削件62a接触之后,使切削工具50a远离被切削件62a,主轴控制部110从此时的主轴46a的旋转位置使主轴46a绕轴心旋转n度,

之后移动控制部112使切削工具50a再次与被切削件62a接触。如此,在这次接触工序之前,主轴控制部110从上次的接触工序中的主轴46a的旋转位置使主轴46a绕轴心旋转n度,由此移动控制部112可以使切削工具50a在主轴46a的多个不同的旋转位置与被切削件62a接触。移动控制部112可以在改变主轴46a的旋转位置的同时,使被切削件62a和切削工具50a至少接触(360/n)次。其中,旋转角度n被设定为使(360/n)成为整数。

116.位置关系测定部116计算出在多个接触位置中从测定坐标值减去了加工时所预定的基准点的设计坐标值的位置误差。在实施例六中,包含于设计坐标值的x坐标值为与主轴46的旋转位置无关的一个规定值。

117.图16示出从多个位置误差中导出的信息。位置关系测定部116在将横轴设为旋转位置、纵轴设为在x轴方向上所测定的位置误差的图表中,对于旋转位置绘制出多个接触位置的位置误差。图16所示的x标记为位置误差的测定值。位置关系测定部116拟合多个位置误差而导出正弦波。

118.在该正弦波中,振幅和相位与被切削件62a的偏心的量和角度位置相对应,其偏移量与半径误差相对应,距离该正弦波的各位置误差的偏差与被切削件表面的形状误差相对应。在其他的轴向位置也对被切削件侧面进行同样的测定,且根据需要,对于端面,在多个旋转位置、多个半径位置进行轴向接触而进行同样的测定,由此,可以获得旋转轴和被切削件62a的中心轴的偏移的平移成分和角度成分、突出量、形状误差等信息。基于这些信息,作业人员可以手动修正安装误差,或确定加工余量,还可以制作通过与c轴同步地控制x轴位置来校正对于所述旋转轴的、被切削件中心轴的偏移(偏心)的平移成分和角度成分而进行加工的程序。

119.在实施方式中,为了便于说明,在一个测定方法中,将接触运动的方向设为两个方向(若还包括正负,则为四个方向),将识别的被切削件的固定位置、形状误差设为三个方向(平移方向和旋转方向之和的数)。然而,接触运动的方向可以是正交的三个方向和它们之间的无数的方向,关于被切削件安装误差(固定位置),可以识别作为空间内的最大自由度的六轴(平移三轴和旋转三轴)方向,关于被切削件表面的尺寸、形状的误差,可以识别与接触运动的方向相同数量的方向。此外,在实施方式中,作为统计处理的示例,利用了回归分析、共通回归方程,但并不限定于此,只要以整体上误差变为最小(例如,误差的绝对值、平方的总和变小、最优值变为最小)的方式进行识别即可,可以利用最速下降法、随机法、局部搜索算法等各种数值分析方法。

120.以上,基于实施方式对本公开进行了说明。本领域技术人员可以理解的是:该实施方式是一个示例,各构件、各处理过程的组合可产生各种各样的变形例,并且这些变形例都属于本公开的范围。

121.本公开的方式的概要如下。本公开的某一方式的位置关系测定方法具有:移动步骤,使用具对于被切削件相对移动而使被切削件和用具相接触;坐标值获取步骤,获取被切削件和用具接触时的基准点的坐标值;误差导出步骤,导出所获取的坐标值与被切削件和用具的接触位置的基准点的设计坐标值之间的误差;以及输出步骤,输出与误差相关的信息。

122.根据该方式,通过输出与实际的测定坐标值和设计的坐标值之间的误差相关的信息,可以高精度地实施流程。

123.在移动步骤中,在多个位置使被切削件和用具相接触,在坐标值获取步骤中,获取在多个位置被切削件和用具相接触时的基准点的坐标值,在误差导出步骤中,导出多个接触位置的误差。在输出步骤中,输出与最小或者最大的误差相关的信息,所述最小或者最大的误差为从所获取的移动方向的坐标值减去了移动方向的基准点的设计坐标值的误差。

124.在输出步骤中,输出与多个接触位置的移动方向的误差的平均值相关的信息。在移动步骤中,在沿作为旋转轴的半径方向的一个平移方向分离的多个位置使被切削件和用具相接触,在输出步骤中,输出与一个平移方向的误差相关的信息和与旋转轴的旋转方向的误差相关的信息。

125.在移动步骤中,使用具沿两个平移方向相对移动而在多个位置使被切削件和用具相接触,在输出步骤中,输出与两个平移方向的误差相关的信息和与一个旋转方向的误差相关的信息。在移动步骤中,在主轴的不同的旋转位置使被切削件和用具相接触,在坐标值获取步骤中,获取在主轴的不同的旋转位置被切削件和用具相接触时的基准点的坐标值,在误差导出步骤中,导出多个接触位置的误差,在输出步骤中,输出与被切削件的偏心量相关的信息。

126.本公开的其他的方式的加工装置包括:旋转单元,其使安装有用具的主轴旋转;进给单元,其使用具对于被切削件相对移动;以及控制装置,其对基于旋转单元的主轴的旋转和基于进给单元的用具的相对移动进行控制。控制装置构成为:使用具对于被切削件相对移动而获取被切削件和用具相接触时的基准点的坐标值,导出所获取的坐标值与被切削件和用具的接触位置的基准点的设计坐标值之间的误差,输出与误差相关的信息。

127.(附图标记的说明)

128.1:加工装置;10:机床装置;50、50a:切削工具;

129.100:控制装置;110:主轴控制部;112:移动控制部;

130.114:接触检测部;116:位置关系测定部;118:输出处理部;

131.120:设计形状保持部。

132.(产业上的可利用性)

133.本公开可以应用于加工技术领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1