金属管的制造方法和装置与流程

本发明涉及一种成形,其使用能够以数倍范围的口径比兼用辊的成形辊,将金属带连续地从板成形为半圆形状、圆形状,将金属带的两端部对接焊接而形成焊接管,并且涉及一种焊接管的制造装置和制造方法,其根据不同的产品尺寸和不同的金属种类,能够可靠地对被成形坯料施加成形所需的推力,能够在成形辊机座间不会产生材料在生产线方向的推拉的情况下进行高效及高精度的成形。

背景技术:

1、之前,发明人关于金属管的制造方法提出了pct专利申请(pct/jp2021/014863),该金属管的制造方法能够实现用于制造金属管的采用轧管机的自动作业,建议一种制造方法(智能轧机),该制造方法在被成形坯料的初始通板和因所谓的尺寸变更而变更金属带的尺寸时等变更制造条件的情况下,能够自动使配置在轧管机的机座内的成形工具的位置移动到规定位置来实现所希望的成形。

2、关于使用兼用辊(该兼用辊为了在某种范围的不同口径下能够兼用成形辊而需要在机座内调整位置)的轧管机,设想了如下的轧管机:该轧管机为了实现上述的初始通板等的自动化,例如在使用兼用的成形辊的轧管机整体中进行辊花(roll flower)设计,该辊花设计为进行边缘弯曲成形,然后进行圆形弯曲成形,该轧管机的所有成形辊的结构是特定的。

3、关于使用该轧管机的成形辊的成形工序,将例如采用三维弹塑性变形有限单元法对具有某种理想性状的被成形坯料的从板到圆管为止的全部理想成形的进程进行成形模拟分析的结果作为理想模型的成形进程,针对该成形进程,捕捉以下的相关关系:所述相关关系是从进入导向机座eg到十字形辊模头(turk’s head)机座th为止的连续的带材料整体的变形形态值(例如材料剖面形状)与从进入导向机座eg到十字形辊模头机座th为止的全部成形辊机座的各辊位置信息之间的相关关系。

4、这样,若在从具有某种品种、尺寸、制造履历的金属带的成形模拟分析得到的从板状到管状的作为一体物的成形进程中,进一步加入由于尺寸不同引起的材料剖面形状与辊位置之间的相关关系,并将其作为轧管机中的某个测量位置处的被成形材料的变形形态值(例如作为剖面形状的边缘位置、宽度尺寸、高度尺寸)进行评价,则在设想的兼用范围内的作业中,根据上述相关关系求出测量位置前后的辊机座上的成形辊应采取的理想的辊位置。

5、除了品种、尺寸的差异之外,还伴随着被成形材料的个性、即所使用的金属带的尺寸误差、热轧履历、材质的差异和其在生产线方向上的偏差等的金属带固有的个性,可以推定在由规定的结构构成的轧管机进行成形时的实际的成形进程与还考虑轧管机的个性而设想理想的金属带的成形进程的理想模型不同。

6、因此,通过将实际作业时与理想模型之间的差异作为成形中的金属带的变形形态值来测量,进行根据成形进程的与理想模型的差异来预测成形辊的位置需要调整的比较、预测的操作,从而为了实现作业中的金属带固有的成形进程,能够进行需要修正的成形辊的选定及其位置调整。

7、在开发上述智能轧机时,针对能够在不更换辊的情况下以1:3的外径比制造从大径到小径的金属管的申请人的ffx轧机(专利文献1)进行了各种实验。该ffx轧机的特征在于,由于兼用包括开坯bd在内的所有辊,因此采用曲率连续变化的渐开线辊孔型,并使用沿上辊弯曲的沿线弯曲,对各种产品外径和壁厚形成理想的辊孔型。

8、上下的成形辊以配合板宽扩缩的方式水平移动,或者配合壁厚和通过线上下移动,开坯第一级的上辊被构造为为了相对于板坯改变接触面而进行摆动,采用对各种产品外径和壁厚进行辊位置调整的结构。

9、能够进行自动控制作业的智能轧机的制造方法,对于采用对各种产品外径和壁厚进行辊位置调整的结构的ffx轧机来说,可以说是不可缺少的匹配性良好。初始通板的自动作业也成为可能,对被成形材料的个性也容易应对并实现了自动化。

10、专利文献1:日本专利第4906986号公报

11、在上述的智能轧机中,为了实现诸如提高边缘弯曲的形状性(成形区域和成形曲率)和精度、以及伴随与此的接缝的对接精度、焊接品质的提高等的向高品质化的成形性的提高,通过三维弹塑性变形有限单元法研究成形进程分析的过程中,发现了在采用渐开线辊孔型,并进行沿着上辊弯曲的沿线弯曲的兼用辊中,因进行坯料的弯曲成形和进给驱动引起的新的问题。

12、在开坯bd成形部分中,如果不能可靠地完成基于沿线弯曲成形的边缘弯曲成形(形状性及其精度),则即使在作为下一工序的多辊cl成形部分中完成基于圆形弯曲成形的从半圆形到大致圆形的成形,也会由于边缘部之间的对接形状不良等而产生焊接缺陷。

13、详细而言,在开坯第一级中,在边缘部附近设定上下辊的夹点(pinch point),使坯料沿着上辊的特定部位进行弯曲成形。

14、在开坯第二级~第四级中,一边用侧辊对之前弯曲的边缘部进行支撑,一边在比通过上下辊在前段成形的部位更靠内侧处设定夹点,使坯料沿着内辊的特定部位进行弯曲成形。在此,由于侧辊具有调整所沿范围的重要功能,因此侧辊在机座内的位置调整变得极为重要。进而,除非在侧辊上产生必要且足够的成形荷载,则无法完成成形。

15、用于计算辊成形所需的荷载(成形反作用力)的统一的方法和公式还没有确立,只不过在1980年代提出有几个特定条件下的简易式。在实际设备中,例如可通过在上下水平辊轴轴承上配置测力传感器等方法来测量成形荷载,但在侧辊的情况下,这是困难的。但是,在成形进程的模拟分析中,能够高精度地掌握在成形辊上产生的成形荷载和坯料从成形辊受到的进入阻力。

16、前述的新问题如下:成形辊是兼用的,根据产品尺寸,成形辊夹持坯料的部位发生变化;成形辊承受的成形反作用力在夹点上最大,坯料的行进速度和辊的圆周速度一致的进给直径也位于夹点附近;在驱动的电动机和减速器的设计中使用的辊基准直径与根据造管条件而变化的进给直径未必一致,在进给直径方面较小的情况下,可能被制动。

17、换言之,如果使bd机座担负成形和推力这两者,则会牺牲推力的稳定。即,认识到可观察因在根据产品尺寸而变化的进给直径下的bd机座间的推力的推拉以及进行辊位置管理而在作业中产生的成形反作用力(=推力的变化)。

18、推力的不稳定也会影响到成形。例如,在为了应对推力不足而配合卷材最薄部的强压下,会因材料在机座间的拉锯而产生蛇行或滑移痕迹等。

19、另外,由于被成形金属带(卷材)不一定从顶部到底部总是均匀的厚度,而且bd辊进行位置控制管理,因此如果钢卷的厚度发生变化,则因辊位置不追随,成形反作用力也发生变化,推力也会发生变化。但是,由于bd辊夹持钢卷的宽度方向的左右端部,因此在辊进行压力控制的情况下,如果卷材的左右厚度之间存在差异,则上辊单元会稍微倾斜,因此只能选择位置管理。

20、总之,认识到以下情况:即使为了进行自动作业,根据成形进程的模拟结果和成形坯料的位置信息之间的比较,进行修正预测并自由准确地进行辊的位置控制,成形进程的分析的前提还是坯料的行进速度恒定,如果在被驱动的开坯bd1到bd4之间发生坯料的推拉现象,则可能会不能确保所需的推力,阻碍沿线弯曲成形。

21、基于上述认识,关于成形进程的模拟结果的再现性,对沿线弯曲成形方法及其成形装置两者进行了深入研究。

22、发明人注意到在开坯bd部分中,为了使上下辊的夹点的设定准确且可靠地进行沿线弯曲成形,重要的是成形辊不参与对坯料的推力产生,坯料能够在得到恒定的速度和推力的同时经过多级bd。在此基础上研究驱动方法的结果,注意到需要在开坯辊bd的前后对经过bd提供充分的推力。

23、因此,研究专用于驱动的驱动辊机座的设置的结果,认识到通过对驱动辊dr采用辊基准直径明确的上下平辊,从而在稳定且必要的推力下,通过配置在开坯辊bd的前后段的驱动辊dr能够使得坯料经过开坯辊bd的成形孔型。

24、进而,关于机座的配置方法进行研究的结果,认识到以下情况,并完成本发明:即,通过在开坯辊bd的前后段配置驱动辊dr并将其设为专用于驱动,将bd辊机座设为无驱动且专用于成形,从而由dr机座中的平辊通过压力控制对材料中央部施加推力时,辊基准直径明确并以恒定的速度和推力输送坯料,如成形进程的模拟结果那样,能够对各种产品外径和壁厚确保所需的推力,通过bd辊机座中的准确的辊位置控制,坯料能够准确地经过所需的辊孔型内,可靠地进行夹点和沿线弯曲的成形,bd辊机座组中的成形性提高。

技术实现思路

1、本发明为一种焊接管的制造装置,其为在开坯工序中使用的成形轧机,在所述开坯工序中使用在上辊孔型中采用渐开线曲线的一部分并进行从由上下辊夹持被成形坯料的夹点开始沿着上辊使坯料宽度方向的外侧或内侧的区域弯曲的沿线弯曲成形的成形辊,在多个机座中使用进行了以数倍范围内的口径比兼用辊的辊花设计的兼用成形辊,从坯料的两端部通过边缘弯曲成形方式进行弯曲成形,

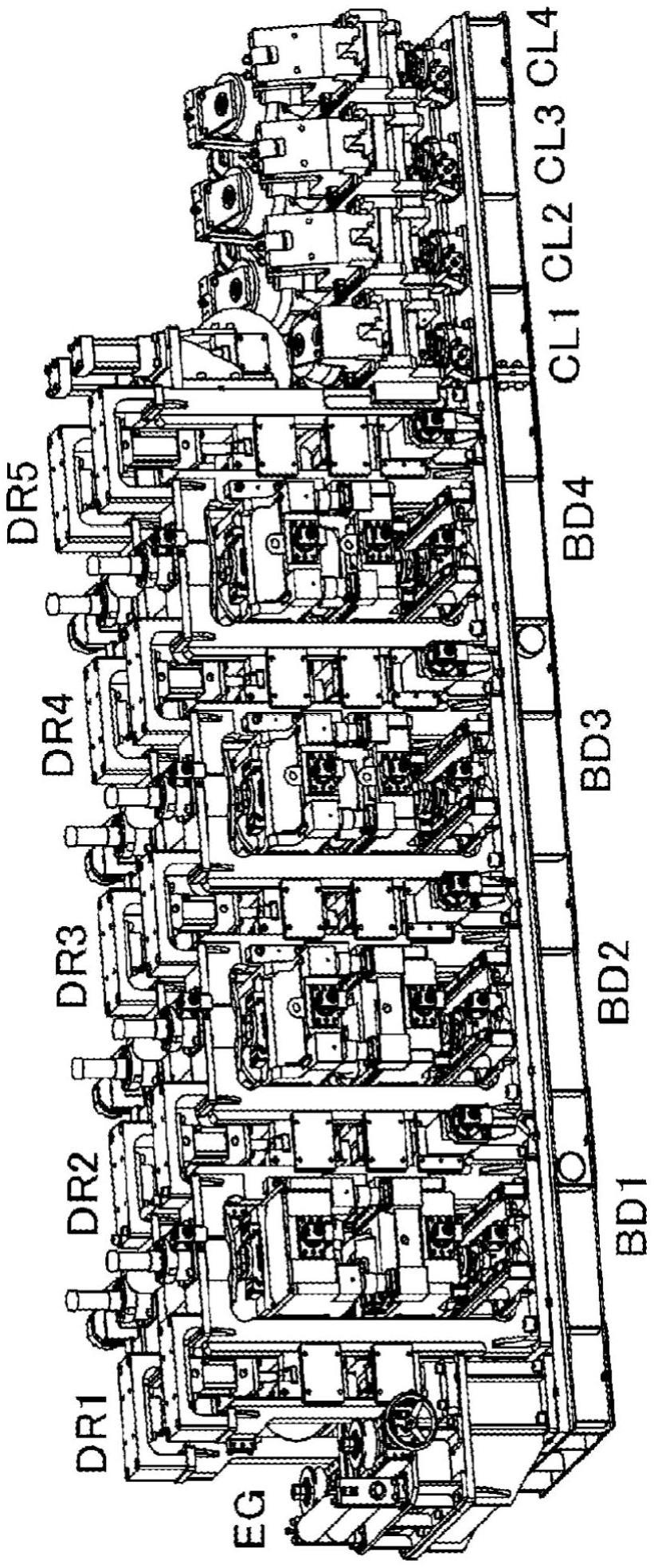

2、所述制造装置将专用于弯曲成形的无驱动型开坯辊bd配置在多个机座中,其中在每个bd机座的前后段配置有专用于驱动的驱动辊dr机座,驱动辊dr由通过上下平辊对坯料中央部施加推力的结构构成,具有用于在多级驱动辊dr整体中施加并控制经过所述工序所需推力的推力控制单元和驱动转速控制单元。

3、另外,本发明在上述开坯辊轧机中,推力控制单元具备对各驱动辊的上辊施加荷载的流体压装置并具有荷载控制单元。

4、另外,本发明在上述开坯辊轧机中,驱动辊的上下平辊具有与被成形坯料的中央部的平坦度相符的形状。

5、进而,本发明为如下的焊接管的制造装置,其为如下的轧管机:所述轧管机在上述开坯辊轧机的下游侧配置有多辊轧机,所述多辊轧机具有以圆形弯曲成形方式承担管坯下部的成形的无驱动型的多级四辊或三辊的兼用多辊机座,所述轧管机进而在所述多辊轧机的下游侧配置有精轧辊轧机,所述精轧辊轧机具有设置于夹紧工序并将管坯成形为大致圆形状的驱动型的多级精轧辊机座,

6、所述制造装置具有推力分配控制单元,所述推力分配控制单元用于将经过将被成形坯料成形为圆管的各工序所需的推力分配给开坯辊轧机的多级驱动辊组和精轧辊轧机的多级精轧辊组,使得驱动辊和精轧辊对被成形管坯施加推力并进行控制。

7、另外,本发明为如下的焊接管的制造装置,在上述轧管机中,推力分配控制单元是如下的运算单元,所述运算单元用于根据推力的分配信息,对驱动辊组的推力控制单元和驱动转速控制单元、在机座内对精轧辊进行位置控制的位置控制单元和精轧辊的驱动转速控制单元分别进行操作。

8、本发明为一种焊接管的制造方法,其在开坯工序中使用开坯辊轧机,在所述开坯工序中使用在上辊孔型中采用渐开线曲线的一部分并进行从由上下辊夹持被成形坯料的夹点开始沿着上辊使坯料宽度方向的外侧或内侧的区域弯曲的沿线弯曲成形的成形辊,在多个机座中使用进行了以数倍范围内的口径比兼用辊的辊花设计的兼用成形辊,从坯料的两端部通过边缘弯曲成形方式进行弯曲成形,

9、所述开坯辊轧机将专用于弯曲成形的无驱动型开坯辊bd配置在多个机座中,在每个bd机座的前后段配置有专用于驱动的驱动辊dr机座,驱动辊dr由通过上下平辊对坯料中央部施加推力的结构构成,具有用于在多级驱动辊dr整体中施加并控制经过所述工序所需推力的推力控制单元和驱动转速控制单元,

10、所述制造方法从根据兼用范围内的品种、尺寸的差异对成形进程进行成形模拟分析的结果,得到与被成形坯料相应的开坯工序的边缘弯曲成形所需的推力信息,在所述驱动辊dr整体中对被成形板坯施加推力,其中,所述成形进程是设想了上述成形辊机座的结构及操作顺序特定的开坯辊轧机并将被成形坯料逐渐成形为半圆形管的成形进程。

11、进而,本发明为一种焊接管的制造方法,其在开坯工序、之后进行中心弯曲而弯曲成形为圆筒状的圆形弯曲成形工序、用于调整管坯的准备对接的边缘部的端面形状而成形为所需的圆形形状的精轧辊成形工序中使用轧管机,其中,在所述开坯工序中使用在上辊孔型中采用渐开线曲线的一部分并进行从由上下辊夹持被成形坯料的夹点开始沿着上辊使坯料宽度方向的外侧或内侧的区域弯曲的沿线弯曲成形的成形辊,在多个机座中使用进行了以数倍范围内的口径比兼用辊的辊花设计的兼用成形辊,从坯料的两端部通过边缘弯曲成形方式进行弯曲成形,

12、所述轧管机具有开坯辊轧机,所述开坯辊轧机将专用于弯曲成形的无驱动型开坯辊bd配置在多个机座中,在每个bd机座的前后段配置有专用于驱动的驱动辊dr机座,驱动辊dr由通过上下平辊对坯料中央部施加推力的结构构成,具有用于在多级驱动辊dr整体中施加并控制经过所述工序所需推力的推力控制单元和驱动转速控制单元,

13、所述轧管机在所述开坯辊轧机的下游侧配置有多辊轧机,所述多辊轧机具有以圆形弯曲成形方式承担管坯下部的成形的无驱动型的多级四辊或三辊的兼用多辊机座,所述轧管机进而在所述多辊轧机的下游侧配置有精轧辊轧机,所述精轧辊轧机具有设置于夹紧工序并将管坯成形为大致圆形的驱动型的多级精轧辊机座,所述精轧辊轧机具有在机座内对精轧辊进行位置控制的位置控制单元和精轧辊的驱动转速控制单元,

14、所述制造方法从根据兼用范围内的品种、尺寸的差异对成形进程进行成形模拟分析的结果,得到与被成形坯料相应的各成形工序的成形所需的推力信息,在所述驱动辊dr机座组和精轧辊fp机座组中对被成形板坯施加推力,其中,所述成形进程是设想了上述成形辊机座的结构及操作顺序特定的轧管机并将被成形坯料逐渐成形为圆形管的成形进程。

15、通过上述成形进程的分析,判明开坯辊轧机中所需的推力和精轧辊轧机中所需的推力,确定分配给各驱动辊和各精轧辊的驱动力。

16、在开坯成形部分中,成形辊不需要考虑自身产生的驱动力,能够采用忽略了用于驱动的辊基准直径且更加专门用于成形的外径和辊孔型。另外,由于能够分析经过这样的成形辊的孔型时材料所承受的进入阻力,因此能够事先掌握实际成形时所需的推力。

17、这样得到的成形、造管所需的推力信息,由于驱动辊由平坦的上下辊夹持被成形板坯的中央部驱动并施加推力,因此能够有效地使用。

18、关于驱动辊,由于其平坦且接触区域宽,因此容易得到推力,而且由于其辊基准直径明确,且能够在所有的驱动辊机座上统一,因此容易取得速度的同步。例如,辊通过液压缸进行荷载(压力)控制,即使被成形坯料的厚度变动,也能够产生恒定的推力。

19、作为装置,由于驱动辊的辊径较小,驱动转矩和减速比也可以较小,而且可以统一减速器的规格,因此能够提高维护性,也能够削减维持成本。

20、在开坯机座中,由于没有驱动主轴,因此成形机座的设计自由度变大,而且由于可以减小辊径,因此机座间隔变短,产生被成形板坯的通板性提高的优点。

- 还没有人留言评论。精彩留言会获得点赞!