借助电渣带极堆焊将覆面材料沉积到金属表面上的方法与流程

借助电渣带极堆焊将覆面材料沉积到金属表面上的方法

1.本发明涉及一种借助电渣带极堆焊将覆面材料沉积到金属表面上的方法。

2.在核电应用中以及在石油和天然气上游和下游工业中,将堆焊层(weld overlay)沉积在容器和容器组件的壁上,以保护壁免受腐蚀、高温和/或化学脆化。反应堆容器是对核电厂安全最重要的结构组件。核反应堆的容器是使用低合金钢构造的圆柱形组件,其具有奥氏体不锈钢包壳以避免腐蚀过程。腐蚀通常是破裂或变形的原因。因此,奥氏体不锈钢的优点是其高耐腐蚀性。包壳材料容易发生热开裂和应力腐蚀开裂现象。包壳中的裂纹可引发灾难性故障。

3.堆焊方法通常使用带极,以在金属表面上产生堆焊层。用于堆焊大型组件的两种最常见的方法是埋弧带极堆焊(submerged arc stripcladding)和电渣带极堆焊(electroslag strip cladding)。

4.在电渣带极堆焊中,将带极(strip electrode)连续进给到导电焊剂的浅层中。熔融焊带、造渣焊剂和基底金属的表面层所需的热由流过熔融导电熔渣的焊接电流生成的电阻加热生成。该过程产生的热足以使该过程保持稳定并将焊带熔融到液态熔渣中,从而将焊带转移到被沉积在基底金属上的熔融金属中。

5.电渣带极堆焊的特征在于高沉积速率和低稀释。稀释度尤其决定从基底金属稀释到沉积的包壳中的铁量。

6.但是,在核电应用中,目前仅使用效率较低的埋弧带极堆焊方法。

7.焊接带极(welding strip electrode)的金相组成极大地决定所得包壳在耐腐蚀性、耐温性和耐化学性方面的品质。在核电应用中用于焊接带极的常见合金是所谓的308l和309l合金。308l合金的组成定义在aws a5.9/a5.9m:2017中,并且如下:

8.c≤0.03重量%

9.mn 1.0-2.5重量%

10.si 0.30-0.65重量%

11.cr 19.5-22.0重量%

12.ni 9.0-11.0重量%

13.mo≤0.75重量%

14.s≤0.03重量%

15.p≤0.03重量%

16.cu≤0.75重量%

17.n≤0.10重量%

18.余量是不可避免的杂质和fe。

19.309l合金的组成定义在aws a5.9/a5.9m:2017中,并且如下:

20.c≤0.03重量%

21.mn 1.0-2.5重量%

22.si 0.30-0.65重量%

23.cr 23.0-25.0重量%

24.ni 12.0-14.0重量%

25.mo≤0.75重量%

26.s≤0.03重量%

27.p≤0.03重量%

28.cu≤0.75重量%

29.n≤0.10重量%

30.余量是不可避免的杂质和fe。

31.308l和309l合金焊带以不同的变体和各种商标销售,如获自voestalpinewelding的soudotape 308l和soudotape 309l。

32.与埋弧带极堆焊相比时,电渣带极堆焊是提供提高的生产率的有利焊接工艺。但是,目前没有满足核应用的技术要求的合适焊剂材料可用于借助电渣带极堆焊工艺沉积308l或309l合金。特别地,当前的焊带-焊剂组合不能在使覆面材料的铁素体含量保持在15fn(fn=铁素体数)左右的同时确保520mpa的极限拉伸强度。目前只有埋弧带极堆焊解决方案才能满足这一要求。

33.核电厂的结构组件的制造商不愿意将焊接耗材切换到另一种,因为产品认证是繁琐的过程,并且改变产品总会涉及一些风险。对于改变焊接工艺尤其如此。

34.因此,本发明的一个目的是提供一种通过电渣带极堆焊将覆面材料沉积到金属表面上的改进的方法,其使用由奥氏体不锈钢,如308l或309l合金制成的焊接带极。特别地,本发明的一个目的是提供一种方法,其中覆面材料具有高于520mpa的极限拉伸强度(uts)和低于17fn的铁素体含量。

35.为了解决上述目的中的至少一些,本发明总体上提供一种借助电渣带极堆焊将覆面材料沉积到金属表面上的方法,其中所述方法包括使用由奥氏体不锈钢,如308l或309l合金制成的焊接带极,和具有以下组成的焊剂材料:

[0036]-al2o3:20-30重量%

[0037]-caf2:55-70重量%

[0038]-mo:0.3-3重量%

[0039]-nb:1.2-2.5重量%

[0040]-cr:3-6重量%

[0041]-mn:1-3.5重量%

[0042]-na2sio3:1-6重量%

[0043]

和任选其它成分,特别是:

[0044]

mgo:<1重量%

[0045]

cao.al2o3:<1重量%

[0046]

碳酸盐:<1重量%

[0047]

以及不可避免的杂质。

[0048]

本发明提供用于焊剂材料的合金元素的特定混合物,其位于308laws标准的允许范围内以确保覆面材料在极限拉伸强度和铁素体数方面的所需性能。al2o3和caf2在焊剂材料中作为造渣剂提供。mo充当铁素体促进剂以改进耐点蚀性。nb改进晶间电阻(intergranular resistance)并充当合金强化剂。cr充当铁素体促进剂并改进耐腐蚀性。

mn降低热裂纹敏感性并改进拉伸强度。na2sio3充当粘合剂。

[0049]

此外,电渣带极堆焊工艺能够实现特别高的沉积速率,特别是与已知的埋弧带极堆焊工艺相比时提高约20%的沉积速率。

[0050]

根据一个优选实施方案,将两个覆面材料层沉积到金属表面上,各自借助电渣带极堆焊工艺。这样的双层技术的特征在于,将第一包壳层沉积在金属表面上,随后在单独的电渣带极堆焊工艺中将第二包壳层沉积到第一层上。施加两个层有益于获得覆面材料的足够总厚度。在电渣带极堆焊工艺中,第一包壳层将具有相对较低的铁素体数,而第二层将具有较高的铁素体数。因此,施加形成覆面材料的外表面的第二层有益于将铁素体数保持在13-17fn的优选范围内。

[0051]

在任何情况下,一个优选实施方案提出,第二层覆面材料沉积物具有<17fn,优选<15fn的铁素体含量(在其顶表面上测量)。优选地,覆面材料沉积物具有13-17fn,特别是13-15fn的铁素体含量。

[0052]

在本发明的范围内,借助fischer ferrite-scope fmp 30根据aws a4.2测量铁素体数。

[0053]

优选地,第一层和/或第二层覆面材料沉积物具有>520mpa的极限拉伸强度,如本技术的实施例部分中所述测得(将8层焊接金属沉积物沉积到钢板表面上以构建金属块,并由所述块机械加工试样)。极限拉伸强度(uts)是材料在被拉伸或牵拉时在断裂前可承受的最大应力。根据aws b.4标准测量极限拉伸强度(rm)。本发明使用如本发明的权利要求1中所述的具有高比例mn和nb以及其余组分的焊剂材料,以达到>520mpa的覆面材料的拉伸强度。mn是改进抗热裂性的元素。其降低本发明的覆面材料的合金基体中会诱发热裂纹的游离硫含量。降低热裂纹敏感性有助于通过减少合金中的将引发裂纹并最终导致合金断裂的“微热裂纹”来达到520mpa拉伸强度。

[0054]

在本发明的一个优选实施方案中,焊剂材料具有以下组成:

[0055]-al2o3:22-25重量%

[0056]-caf2:58-68重量%

[0057]-mo:0.5-2重量%

[0058]-nb:1.5-2.3重量%

[0059]-cr:3-5重量%

[0060]-mn:1.2-3重量%

[0061]-na2sio3:2-6重量%

[0062]

和任选其它成分,特别是:

[0063]-mgo:<1重量%

[0064]-cao.al2o3:<1重量%

[0065]-碳酸盐:<1重量%

[0066]

以及不可避免的杂质。

[0067]

在本发明的一个特别优选的实施方案中,焊剂材料具有以下组成:

[0068]-al2o3:23-24重量%

[0069]-caf2:60-65重量%

[0070]-mo:0.8-1.5重量%

[0071]-nb:1.8-2.2重量%

[0072]-cr:3.4-4.5重量%

[0073]-mn:1.2-2.5重量%

[0074]-na2sio3:4-6重量%

[0075]

和任选其它成分,特别是:

[0076]-mgo:<1重量%

[0077]-cao.al2o3:<1重量%

[0078]-碳酸盐:<1重量%

[0079]

以及不可避免的杂质。

[0080]

特别地,焊剂材料可具有以下组成:

[0081]-al2o3:24重量%

[0082]-caf2:62重量%

[0083]-mo:1重量%

[0084]-nb:2重量%

[0085]-cr:4重量%

[0086]-mn:2重量%

[0087]-na2sio3:5重量%

[0088]

和任选其它成分,特别是:

[0089]-mgo:<1重量%

[0090]-cao.al2o3:<1重量%

[0091]-碳酸盐:<1重量%

[0092]

以及不可避免的杂质。

[0093]

如上所述,本发明的焊剂材料被开发成与由奥氏体不锈钢制成的焊接带极组合。特别地,焊接带极具有以下组成:

[0094]

c≤0.03重量%

[0095]

mn 1.0-2.5重量%

[0096]

si 0.30-0.65重量%

[0097]

cr 19.5-25.0重量%

[0098]

ni 9.0-14.0重量%

[0099]

和任选其它成分,特别是:

[0100]

mo≤0.75重量%

[0101]

s≤0.03重量%

[0102]

p≤0.03重量%

[0103]

cu≤0.75重量%

[0104]

n≤0.10

[0105]

以及不可避免的杂质,余量为铁。

[0106]

在一个优选实施方案中,焊接带极具有以下组成:

[0107]

c 0.012-0.015重量%

[0108]

mn 1.65-1.75重量%

[0109]

si 0.38-0.42重量%

[0110]

cr 20-25重量%

[0111]

ni 10-15重量%

[0112]

和任选其它成分,特别是:

[0113]

mo 0.01-0.15重量%

[0114]

s 0.0005-0.003重量%

[0115]

p 0.012-0.020重量%

[0116]

cu 0.02-0.04重量%

[0117]

n 0.045-0.60重量%

[0118]

以及不可避免的杂质,余量为铁。

[0119]

落在所述范围内的焊接带极由voestalpinewelding belgium s.a.以商标soudotape 308l和soudotape 309l销售。

[0120]

根据一个优选实施方案,通过使用309l焊接带极沉积第一层覆面材料,并通过使用308l焊接带极将第二层覆面材料沉积到第一层上。

[0121]

优选地,电渣带极堆焊包括:

[0122]-提供焊接带极,

[0123]-提供焊剂材料,

[0124]-将焊接带极定位在金属表面的焊接区上方的一定距离处,

[0125]-将焊剂材料层施加到焊接区中的金属表面上,

[0126]-向焊接带极施加焊接电流,由此熔融焊剂材料、带极和金属表面,

[0127]-在焊接带极在金属表面上方前进的同时将焊接带极连续进给到熔融焊剂材料层中,以沿着前进路径在金属表面上产生覆面材料沉积物。

[0128]

已知的是,为电渣带极堆焊工艺选择的焊接参数,如焊接电流、焊接电压、焊接速度和干伸长(stick-out)对熔透厚度(penetration thickness)(基底金属熔融的材料层的厚度)和沉积厚度具有影响。在本发明的一个优选实施方案中,实现焊接参数的优化以保持熔透厚度与沉积厚度之间的正确比率,并且还给予足够的时间以在焊接池和液体熔渣之间转移元素。因此,所述电渣带极堆焊可包括施加400-1800a,优选1200-1300a的焊接电流和22-26v,特别是23-25v的焊接电压。

[0129]

可以优选选择焊接电流以适应焊接带极的宽度。根据一个优选实施方案,使用宽度为10-90mm,优选60mm的焊接带极。为了根据带宽调节焊接电流,有利地进行该调节以将焊接电流[a]与电极带宽[mm]的比率选择为18-22,优选20。

[0130]

此外,所述电渣带极堆焊有利地可以包括将焊接带极定位在金属表面的焊接区上方的一定距离处,以使干伸长(stick out)为28-42mm,优选29-40mm。

[0131]

此外,焊接速度优选选择为16-24cm/min,优选18-22cm/min。

[0132]

已知的是,带极进给喷嘴在带极堆焊工艺中起到重要作用。该喷嘴引导焊接带极,确保焊接电流在焊接带极的整个宽度上的均匀分布,并且必须能够承受热和充分散热以避免在连续操作过程中过热。

[0133]

根据本发明的一个优选实施方案,将带极进给喷嘴安装成可相对于金属表面枢转。根据基底材料曲率,有利的是通过使用枢转喷嘴为焊接带极提供倾角。这能够控制带极

与待包覆表面之间的角度。因此,一个优选实施方案提出,所述电渣带极堆焊包括保持带极进给喷嘴,以使焊接带极相对于金属表面的垂线以

±

25

°

的最大倾角布置。

[0134]

根据进一步方面,本发明涉及一种在借助电渣带极堆焊将覆面材料沉积到金属表面上的方法中使用的焊剂材料,所述焊剂材料具有以下组成:

[0135]-al2o3:20-30重量%

[0136]-caf2:55-70重量%

[0137]-mo:0.3-3重量%

[0138]-nb:1.2-2.5重量%

[0139]-cr:3-6重量%

[0140]-mn:1-3.5重量%

[0141]-na2sio3:1-6重量%

[0142]

和任选其它成分,特别是:

[0143]-mgo:<1重量%

[0144]-cao.al2o3:<1重量%

[0145]-碳酸盐:<1重量%

[0146]

以及不可避免的杂质。

[0147]

根据进一步方面,本发明涉及一种在借助电渣带极堆焊将覆面材料沉积到金属表面上的方法中使用的套件,其包含本发明的焊剂材料和焊接带极,其中所述焊接带极由奥氏体不锈钢,如308l或309l合金制成。

[0148]

根据本发明的又一方面,提供一种制品,如板、容器或管道,其包括金属表面和借助焊接工艺沉积到金属表面上的至少两个覆面材料层,其中第二覆面材料层具有<17fn,优选<15fn的铁素体含量(在其顶表面上测量)。

[0149]

优选地,覆面材料在其顶表面上具有以下组成:

[0150]

c 0.022-0.025重量%

[0151]

mn 2.35-2.45重量%

[0152]

si 0.45-0.50重量%

[0153]

cr 18-21重量%

[0154]

ni 9.5-11重量%

[0155]

mo 0.35-0.40重量%

[0156]

nb 0.4-0.5重量%

[0157]

和任选其它成分,特别是:

[0158]

s<0.0005重量%

[0159]

p 0.014-0.018重量%

[0160]

cu 0.03-0.07重量%

[0161]

n 0.045-0.55重量%

[0162]

以及不可避免的杂质,余量为铁。

[0163]

下面通过示例性实施方案更详细地解释本发明。

[0164]

使用扁平碳钢板(0.2重量%c;厚度:30mm)作为基底金属。这种钢板的金属表面借助焊接工艺用两个叠加的覆面材料层覆盖。使用电渣带极堆焊工艺作为所述焊接工艺。在

电渣带极堆焊工艺中,通过电阻加热将耗材(焊接带极和焊剂材料)熔融。通过经由导电焊剂传输到熔池的电流提供加热,导电焊剂在熔融后参与带极熔融并生成熔渣。在该工艺中,通过安置在熔覆喷嘴(cladding nozzle)前面的焊剂管引入焊剂并经由进料辊进给带极。

[0165]

使用如voestalpinewelding belgium s.a.以商标soudotape 309l和soudotape 308l销售的两种焊接带极,其具有以下组成:

[0166]

soudotape 309l:

[0167]

c 0.013重量%

[0168]

mn 1.69重量%

[0169]

si 0.40重量%

[0170]

s 0.001重量%

[0171]

p 0.016重量%

[0172]

cr 23.7重量%

[0173]

ni 13.60重量%

[0174]

mo 0.10重量%

[0175]

cu 0.03重量%

[0176]

n 0.055重量%

[0177]

余量为fe。

[0178]

soudotape 308l:

[0179]

c 0.014重量%

[0180]

mn 1.71重量%

[0181]

si 0.40重量%

[0182]

s 0.002重量%

[0183]

p 0.012重量%

[0184]

cr 20.4重量%

[0185]

ni 10.3重量%

[0186]

mo 0.02重量%

[0187]

cu 0.03重量%

[0188]

n 0.048重量%

[0189]

余量为fe。

[0190]

带极具有60mm的宽度和0.5mm的厚度。

[0191]

此外,使用粉末状焊剂材料,其具有以下组成:

[0192]

al2o

3 24重量%

[0193]

caf

2 62重量%

[0194]

cao.al2o

4 9.5重量%

[0195]

cr 4重量%

[0196]

mo 1重量%

[0197]

nb 2重量%

[0198]

mn 2重量%

[0199]

na2o.sio

2 5重量%

[0200]

使用以下焊接参数:

[0201]

焊接电流:1250a

[0202]

焊接电压:24v

[0203]

焊接速度:20cm/min

[0204]

干伸长:30mm

[0205]

用soudotape 309l和焊剂材料在钢板表面上沉积三个并排布置的覆面材料焊道,以形成第一层。用soudotape 308l和沉积到第一层上的焊剂材料沉积也是并排布置的两个覆面材料焊道,以形成第二层。

[0206]

对所得焊带包壳进行多个分析过程,如侧弯试验(根据aws b4.0)、超声观察(根据asme)、铁素体含量(用feritscope fmp30)和顶表面上的覆面化学测量(通过原子发射光谱法)以检查沉积物的品质。

[0207]

试验结果是正面的;表面是连续的并且没有任何缺陷。与aws a5.4/a5.4m:2012标准规定的要求相比较,所得沉积物的化学分析和铁素体含量显示以下结果:

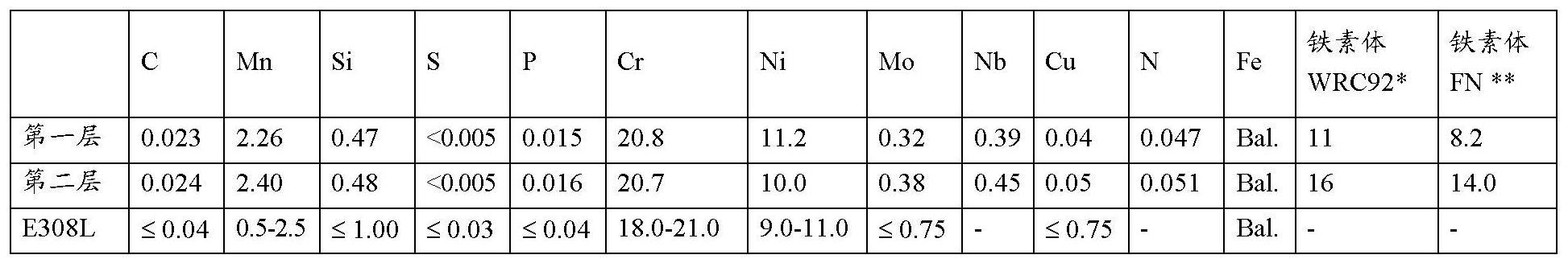

[0208][0209]

*根据wrc92图计算的铁素体数

[0210]

**用ferrite-scope fmp 30根据aws a4.2测得的铁素体数

[0211]

另外,用该焊剂材料在钢板表面上沉积8个soudotape 309l层以构建金属块。然后由该金属块机械加工309l拉伸试样。

[0212]

同样地,用该焊剂材料在钢板表面上沉积8个soudotape 308l层以构建金属块。然后由该金属块机械加工308l拉伸试样。

[0213]

根据aws b4.0标准对试样进行拉伸测试并得到以下结果:

[0214] rp0.2[mpa]rm[mpa]a(4d)[%]试样309l36455647试样308l34655552

[0215]

因此,第二层中所有化学元素的含量落在aws a5.4/a5.4m:2012中规定的界限内。

[0216]

另外,309l&308l试样的拉伸强度高于520mpa,并且第二层的δ铁素体含量低于17fn,这是核制造商的常见要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1