一种不锈钢微孔纤维板的焊接方法与流程

1.本发明属于激光焊接技术领域,尤其涉及一种不锈钢微孔纤维板的焊接方法。

背景技术:

2.为了防止放射性粉尘溢散到大气中,核电站的排风系统需要大量高效空气过滤器,在过滤放射性粉尘的同时保证高温下空气的流通。

3.常规的微米级别过滤网为通过压制方式形成的整体微米级别过滤网,其材质一般为非金属材质,使用时以整体使用为主,不涉及纤维板的连接。基于该因素,现有技术制造的过滤网的耐腐蚀性、强度及有效过滤面积受到明显影响,极大限制了其在核电站空气过滤器中的应用。

4.带有微米级别孔洞的不锈钢微孔纤维板具有耐高温、耐腐蚀和高强度的特性,能够满足核电站空气过滤器的要求,如果能够通过焊接实现不锈钢微孔纤维板的连接,将满足大面积的过滤要求。

5.针对常规的微米级不锈钢微孔纤维板,现有焊接方式为助焊剂加锡焊等方式,对于存在氧化层且与熔融锡较难结合的金属微米过滤网,难以实现连接。同时,由于不锈钢微孔纤维板上微米级别孔洞的存在,在焊接过程中容易产生焊接灼烧孔洞,严重影响过滤材料的强度和密封性。

技术实现要素:

6.为解决现有焊接方式无法保证核电站空气过滤用不锈钢微孔纤维板焊接强度和密封性的问题,本发明提供了一种不锈钢微孔纤维板的焊接方法。

7.本发明的技术方案:

8.一种不锈钢微孔纤维板的焊接方法,包括如下步骤:

9.步骤一、长离焦量焊接:将待连接的两张不锈钢微孔纤维板边缘搭接并压实使其紧密贴合,采用长离焦量激光焊接及大光斑尺寸,使激光光斑能够覆盖搭接区域,完成搭接区域完全结合;

10.步骤二、灼烧孔洞的补焊:在步骤一焊接过程产生的灼烧孔洞处预铺微米不锈钢纤维,采用小离焦量激光焊接,在低功率激光灼烧状态下,完成预铺微米不锈钢纤维与灼烧孔洞边缘的补焊。

11.进一步的,步骤一所述不锈钢微孔纤维板厚度为0.8~1.0mm,为316l不锈钢微孔纤维板,纤维直径为2~3μm,所述微孔为微米级,孔径为10~20μm。

12.进一步的,步骤一所述两张不锈钢微孔纤维板边缘搭接的搭接量为1mm。

13.进一步的,步骤一所述长离焦量激光焊接的激光波长为1.06~1.08μm、激光功率为180~220w、离焦量为20~30cm、光斑直径为10mm、焊接速率为20~25mm/s。

14.进一步的,步骤二所述灼烧孔洞为盲孔,位于搭接区域两侧宽度20μm区域范围内的不锈钢微孔纤维板表面。

15.进一步的,步骤二所述预铺微米不锈钢纤维与不锈钢微孔纤维板是相同的牌号,直径为2~3μm、长度为10~20μm。

16.进一步的,步骤二预铺微米不锈钢纤维时,首先使一部分微米不锈钢纤维渗入灼烧孔洞中进行填补,然后在填补的微米不锈钢纤维上平铺一层微米不锈钢纤维,使灼烧孔洞形成与旁侧不锈钢微孔纤维板表面齐平的平整表面。

17.进一步的,步骤二预铺微米不锈钢纤维的预铺量根据灼烧孔洞体积计算,预铺纤维条数为灼烧孔洞/单条微米不锈钢纤维的体积。

18.进一步的,步骤二所述小离焦量激光焊接的激光波长为1.06~1.08μm、激光功率为20~60w,离焦量为5mm、光斑直径为0.5~1mm,焊接速度为20~25mm/s。

19.本发明的有益效果:

20.本发明提供的不锈钢微孔纤维板焊接方法,解决了传统锡焊方法难以连接不锈钢纤维板的问题,既能够实现不锈钢微孔纤维板搭接后的边缘融合,又能通过补焊修补焊接过程中产生的灼烧孔洞,保证了不锈钢微孔纤维板作为过滤材料的高强度、密封性和耐用性,能够实现对空气中微米级别杂质的过滤,满足了核电站排风系统对高温空气的过滤要求。

21.本发明解决了传统不锈钢纤维板只能整体使用的劣势,通过多道不锈钢微孔纤维板的焊接及折叠,实现了小空间大面积的过滤方案,提高了过滤效率;同时实现了灼烧孔洞的修补,提升了材料可用性,降低了废品率,实现了一举多得。

附图说明

22.图1为实施例1不锈钢微米纤维板的对接焊缝宏观照片;

23.图2为实施例1步骤一激光焊接后搭接区域两侧灼烧孔洞的显微照片;

24.图3为实施例1步骤一激光焊接后搭接区域两侧灼烧孔洞内纤维断裂的显微照片;

25.图4为实施例1步骤二灼烧孔洞中预铺微米不锈钢纤维后的显微照片;

26.图5为实施例1步骤二补焊后预铺的微米不锈钢纤维与灼烧孔洞边缘纤维重熔结合的显微照片;

27.图6为实施例1步骤二补焊后在原灼烧孔洞处形成的补焊层显微照片;

28.图7为实施例1步骤二补焊后在原灼烧孔洞处形成的补焊层的微米孔洞的显微照片。

具体实施方式

29.下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

30.实施例1

31.本实施例提供了一种不锈钢微孔纤维板的焊接方法。

32.本实施例中使用的不锈钢微孔纤维板和微米不锈钢纤维均为316l不锈钢牌号。不

锈钢微孔纤维板的尺寸为580mm

×

580mm,厚度为0.8mm,纤维直径为2μm,微孔直径为10~20μm。微米不锈钢纤维的纤维直径为2μm,长度为10~20μm,购自西安菲尔特金属过滤材料有限公司。本实施例使用的激光器选用德国通快公司碟片激光器。

33.本实施例具体焊接步骤如下:

34.步骤一、长离焦量焊接:

35.将待连接的两张不锈钢微孔纤维板边缘搭接,为避免搭接面积过大导致搭接区域出现未焊透的现象,搭接量设为1mm,使用工装压实使搭接区域紧密贴合。由于激光光斑能量密度呈正态分布,为确保将能量集中部分用于融合不锈钢微孔纤维板的搭接区域,采用长离焦量激光焊接及大光斑尺寸,使激光光斑能够覆盖搭接区域,完成搭接区域完全结合,长离焦量激光焊接的激光波长为1.06μm、激光功率为200w、离焦量为25cm、光斑直径为10m、焊接速率为20mm/s。

36.步骤二、灼烧孔洞的补焊:

37.步骤一焊接过程中使用的工艺参数能够保证搭接区域的完全熔合,但使双层搭接区域熔合的同时也会使搭接区域两侧宽度20μm区域范围内的单层不锈钢微孔纤维板上不可避免的产生灼烧孔洞,如图2所示,该灼烧空洞一般为盲孔,边缘为断裂的微米纤维,如图3所示。灼烧孔洞的存在会导致连接后的不锈钢微孔纤维板强度降低,受力易开裂,还会影响密封性,容易导致过滤失效。

38.针对这些灼烧孔洞,在步骤一焊接过程产生的灼烧孔洞处预铺微米不锈钢纤维,采用小离焦量激光焊接,在低功率激光灼烧状态下,完成预铺微米不锈钢纤维与灼烧孔洞边缘的补焊。

39.微米不锈钢纤维的预铺量根据灼烧孔洞体积计算,预铺纤维条数为灼烧孔洞/单条微米不锈钢纤维的体积。灼烧孔洞直径为1mm时,灼烧孔洞体积约为6.28

×

108μm3,预铺不锈钢纤维直径2μm、长度20μm,单条纤维体积为62.8μm3,则该孔洞共需预铺不锈钢微米纤维条数约为孔洞体积/单条纤维体积=1.03

×

107条。

40.首先使一部分微米不锈钢纤维渗入灼烧孔洞中进行填补,然后在填补的微米不锈钢纤维上平铺一层微米不锈钢纤维,使灼烧孔洞形成与旁侧不锈钢微孔纤维板表面齐平的平整表面。

41.为避免保护气将微米不锈钢纤维吹散,同时避免其在空气中受热氧化,补焊在充氩气舱中进行。通过开激光红光,将光斑中心偏向搭接焊缝区域,保证非搭接区域不锈钢微孔纤维板不受焊接影响。

42.采用小离焦量激光焊接的激光波长为1.06μm、激光功率为40w,离焦量为5mm、光斑直径为0.5mm,焊接速度为20mm/s。预铺的微米不锈钢纤维和灼烧孔洞边缘纤维搭接或融合,将灼烧孔洞填补修复为孔洞孔隙直径为微米级别的微孔,保证了不锈钢微孔纤维板的过滤特性。

43.图4-图6显微照片显示出,预铺微米不锈钢纤维与灼烧孔洞边缘的纤维实现了重熔结合,灼烧孔洞经预铺微米不锈钢纤维补焊后得到了微米级别的微孔,修复了焊接材料的密封性,保证了不锈钢微孔纤维板的过滤特性。本实施例焊接方法连接的不锈钢微孔纤维板能够应用于核电站空气过滤,在700~900℃高温空气环境中,实现空气中微米级别杂质的过滤。

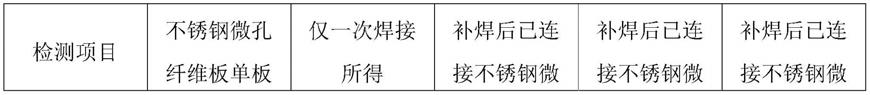

44.按照gb/t 228-2002《金属材料室温拉伸试验方法》中a.1型号试样进行拉伸强度检测:

45.检测材料:不锈钢微孔纤维板单板、仅实施一次激光焊接,不进行补焊得到的连接材料、采用本实施例提供的焊接方法得到的连接材料3件。

46.焊接试板拉伸实验检测结果如表1所示。

47.表1

[0048][0049][0050]

由表1结果可知,经过补焊得到的不锈钢微孔纤维板拉伸强度稍高于不锈钢微孔纤维单板,说明本发明提供的焊接方法通过补焊能够对灼烧孔洞进行修复,且能够确保连接所得不锈钢微孔纤维板的强度不受影响,使不锈钢微孔纤维板作为过滤材料能够满足安装和称重过程中的强度需求。而且在核电站空气过滤过程中,过滤环境为高温几乎静止的空气,空气流速约为2mm/s,故不存在承压和冲击等工况,本发明焊接方法得到的不锈钢微孔纤维板的焊接性能完全能够满足核电站空气过滤的使用需求。通过多道不锈钢微孔纤维板的焊接及折叠,还能进一步实现小空间大面积的过滤方案,提高了过滤效率;同时实现了灼烧孔洞的修补,还提升了材料的可用性,降低了废品率,实现了一举多得的效果。

[0051]

实施例2

[0052]

本实施例提供了一种不锈钢微孔纤维板的焊接方法。

[0053]

本实施例中使用的不锈钢微孔纤维板和微米不锈钢纤维均为316l不锈钢牌号。不锈钢微孔纤维板的尺寸为580mm

×

580mm,厚度为0.8mm,纤维直径为2μm,微孔直径为10~20μm。微米不锈钢纤维的纤维直径为2μm,长度为10~20μm,购自西安菲尔特金属过滤材料有限公司。本实施例使用的激光器选用德国通快公司碟片激光器。

[0054]

本实施例具体焊接步骤如下:

[0055]

步骤一、长离焦量焊接:

[0056]

将待连接的两张不锈钢微孔纤维板边缘搭接,为避免搭接面积过大导致搭接区域出现未焊透的现象,搭接量设为1mm,使用工装压实使搭接区域紧密贴合。由于激光光斑能量密度呈正态分布,为确保将能量集中部分用于融合不锈钢微孔纤维板的搭接区域,采用长离焦量激光焊接及大光斑尺寸,使激光光斑能够覆盖搭接区域,完成搭接区域完全结合,长离焦量激光焊接的激光波长为1.06μm、激光功率为180w、离焦量为20cm、光斑直径为10mm、焊接速率为22mm/s。

[0057]

步骤二、灼烧孔洞的补焊:

[0058]

步骤一焊接过程中使用的工艺参数能够保证搭接区域的完全熔合,但使双层搭接区域熔合的同时也会使搭接区域两侧宽度20μm区域范围内的单层不锈钢微孔纤维板上不可避免的产生灼烧孔洞。

[0059]

针对这些灼烧孔洞,在步骤一焊接过程产生的灼烧孔洞处预铺微米不锈钢纤维,采用小离焦量激光焊接,在低功率激光灼烧状态下,完成预铺微米不锈钢纤维与灼烧孔洞边缘的补焊。

[0060]

微米不锈钢纤维的预铺量根据灼烧孔洞体积计算,预铺纤维条数为灼烧孔洞/单条微米不锈钢纤维的体积。灼烧孔洞直径为1.5mm时,板厚0.8mm时,灼烧孔洞体积约为14.1

×

108μm3,预铺不锈钢纤维直径2μm、长度20μm,单条纤维体积为62.8μm3,则该孔洞共需预铺不锈钢微米纤维条数约为孔洞体积/单条纤维体积=2.25

×

107条。

[0061]

首先使一部分微米不锈钢纤维渗入灼烧孔洞中进行填补,然后在填补的微米不锈钢纤维上平铺一层微米不锈钢纤维,使灼烧孔洞形成与旁侧不锈钢微孔纤维板表面齐平的平整表面。

[0062]

为避免保护气将微米不锈钢纤维吹散,同时避免其在空气中受热氧化,补焊在充氩气舱中进行。通过开激光红光,将光斑中心偏向搭接焊缝区域,保证非搭接区域不锈钢微孔纤维板不受焊接影响。

[0063]

采用小离焦量激光焊接的激光波长为1.06μm、激光功率为20w,离焦量为5mm、光斑直径为1.0mm,焊接速度为22mm/s。

[0064]

拉伸强度检测:按照gb/t 228-2002《金属材料室温拉伸试验方法》中a.1型号试样进行拉伸试验:

[0065]

检测材料:不锈钢微孔纤维板单板、仅实施一次激光焊接,不进行补焊得到的连接材料、采用本实施例提供的焊接方法得到的连接材料3件。

[0066]

焊接试板拉伸实验检测结果如表2所示。

[0067]

表2

[0068][0069]

实施例3

[0070]

本实施例提供了一种不锈钢微孔纤维板的焊接方法。

[0071]

本实施例中使用的不锈钢微孔纤维板和微米不锈钢纤维均为316l不锈钢牌号。不锈钢微孔纤维板的尺寸为580mm

×

580mm,厚度为0.8mm,纤维直径为2μm,微孔直径为10~20μm。微米不锈钢纤维的纤维直径为2μm,长度为10~20μm,购自西安菲尔特金属过滤材料有限公司。本实施例使用的激光器选用德国通快公司碟片激光器。

[0072]

本实施例具体焊接步骤如下:

[0073]

步骤一、长离焦量焊接:

[0074]

将待连接的两张不锈钢微孔纤维板边缘搭接,为避免搭接面积过大导致搭接区域出现未焊透的现象,搭接量设为1mm,使用工装压实使搭接区域紧密贴合。由于激光光斑能量密度呈正态分布,为确保将能量集中部分用于融合不锈钢微孔纤维板的搭接区域,采用长离焦量激光焊接及大光斑尺寸,使激光光斑能够覆盖搭接区域,完成搭接区域完全结合,

长离焦量激光焊接的激光波长为1.06μm、激光功率为190w、离焦量为25cm、光斑直径为10mm、焊接速率为20mm/s。

[0075]

步骤二、灼烧孔洞的补焊:

[0076]

步骤一焊接过程中使用的工艺参数能够保证搭接区域的完全熔合,但使双层搭接区域熔合的同时也会使搭接区域两侧宽度20μm区域范围内的单层不锈钢微孔纤维板上不可避免的产生灼烧孔洞。

[0077]

针对这些灼烧孔洞,在步骤一焊接过程产生的灼烧孔洞处预铺微米不锈钢纤维,采用小离焦量激光焊接,在低功率激光灼烧状态下,完成预铺微米不锈钢纤维与灼烧孔洞边缘的补焊。

[0078]

微米不锈钢纤维的预铺量根据灼烧孔洞体积计算,预铺纤维条数为灼烧孔洞/单条微米不锈钢纤维的体积。灼烧孔洞直径为20μm时,灼烧孔洞体积约为2.51

×

105μm3,预铺不锈钢纤维直径2μm、长度20μm,单条纤维体积为62.8μm3,则该孔洞共需预铺不锈钢微米纤维条数约为孔洞体积/单条纤维体积=4000条。

[0079]

首先使一部分微米不锈钢纤维渗入灼烧孔洞中进行填补,然后在填补的微米不锈钢纤维上平铺一层微米不锈钢纤维,使灼烧孔洞形成与旁侧不锈钢微孔纤维板表面齐平的平整表面。

[0080]

为避免保护气将微米不锈钢纤维吹散,同时避免其在空气中受热氧化,补焊在充氩气舱中进行。通过开激光红光,将光斑中心偏向搭接焊缝区域,保证非搭接区域不锈钢微孔纤维板不受焊接影响。

[0081]

采用小离焦量激光焊接的激光波长为1.06μm、激光功率为30w,离焦量为5mm、光斑直径为0.5mm,焊接速度为20mm/s。

[0082]

拉伸强度检测:按照gb/t 228-2002《金属材料室温拉伸试验方法》中a.1型号试样进行拉伸强度检测:

[0083]

检测材料:不锈钢微孔纤维板单板、仅实施一次激光焊接,不进行补焊得到的连接材料、采用本实施例提供的焊接方法得到的连接材料3件。

[0084]

焊接试板拉伸实验检测结果如表3所示。

[0085]

表3

[0086][0087]

实施例4

[0088]

本实施例提供了一种不锈钢微孔纤维板的焊接方法。

[0089]

本实施例中使用的不锈钢微孔纤维板和微米不锈钢纤维均为316l不锈钢牌号。不锈钢微孔纤维板的尺寸为580mm

×

580mm,厚度为0.8mm,纤维直径为2μm,微孔直径为10~20μm。微米不锈钢纤维的纤维直径为2μm,长度为10~20μm,购自西安菲尔特金属过滤材料有限公司。本实施例使用的激光器选用德国通快公司碟片激光器。

[0090]

本实施例具体焊接步骤如下:

[0091]

步骤一、长离焦量焊接:

[0092]

将待连接的两张不锈钢微孔纤维板边缘搭接,为避免搭接面积过大导致搭接区域出现未焊透的现象,搭接量设为1mm,使用工装压实使搭接区域紧密贴合。由于激光光斑能量密度呈正态分布,为确保将能量集中部分用于融合不锈钢微孔纤维板的搭接区域,采用长离焦量激光焊接及大光斑尺寸,使激光光斑能够覆盖搭接区域,完成搭接区域完全结合,长离焦量激光焊接的激光波长为1.06μm、激光功率为200w、离焦量为30cm、光斑直径为10m、焊接速率为25mm/s。

[0093]

步骤二、灼烧孔洞的补焊:

[0094]

步骤一焊接过程中使用的工艺参数能够保证搭接区域的完全熔合,但使双层搭接区域熔合的同时也会使搭接区域两侧宽度20μm区域范围内的单层不锈钢微孔纤维板上不可避免的产生灼烧孔洞。

[0095]

针对这些灼烧孔洞,在步骤一焊接过程产生的灼烧孔洞处预铺微米不锈钢纤维,采用小离焦量激光焊接,在低功率激光灼烧状态下,完成预铺微米不锈钢纤维与灼烧孔洞边缘的补焊。

[0096]

微米不锈钢纤维的预铺量根据灼烧孔洞体积计算,预铺纤维条数为灼烧孔洞/单条微米不锈钢纤维的体积。灼烧孔洞直径为100μm时,灼烧孔洞体积约为6.28

×

106μm3,预铺不锈钢纤维直径2μm、长度20μm,单条纤维体积为62.8μm3,则该孔洞共需预铺不锈钢微米纤维条数约为孔洞体积/单条纤维体积=100000条。

[0097]

首先使一部分微米不锈钢纤维渗入灼烧孔洞中进行填补,然后在填补的微米不锈钢纤维上平铺一层微米不锈钢纤维,使灼烧孔洞形成与旁侧不锈钢微孔纤维板表面齐平的平整表面。

[0098]

为避免保护气将微米不锈钢纤维吹散,同时避免其在空气中受热氧化,补焊在充氩气舱中进行。通过开激光红光,将光斑中心偏向搭接焊缝区域,保证非搭接区域不锈钢微孔纤维板不受焊接影响。

[0099]

采用小离焦量激光焊接的激光波长为1.06μm、激光功率为60w,离焦量为5mm、光斑直径为1.0mm,焊接速度为25mm/s。

[0100]

拉伸强度检测:按照gb/t 228-2002《金属材料室温拉伸试验方法》中a.1型号试样进行拉伸强度检测:

[0101]

检测材料:不锈钢微孔纤维板单板、仅实施一次激光焊接,不进行补焊得到的连接材料、采用本实施例提供的焊接方法得到的连接材料3件。

[0102]

焊接试板拉伸实验检测结果如表4所示。

[0103]

表4

[0104]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1