一种探测器组装生产线的制作方法

1.本技术涉及探测器装配的技术领域,尤其是涉及一种探测器组装生产线。

背景技术:

2.目前,余压探测器是一种用来测量两个压力之间差值的传感器,通常用于测量某一设备或部件前后两端的压差,余压探测器主要由外壳和底座组成,底座上固定有电路板,底座的背部设置有用于向电路板提供信号传输、电源供应的插孔和插头以及用于向电路板内器件输送压力的通气口,并且外壳表面和底座背面均打印有标签。

3.相关技术中,装配探测器时,需要人工将电路板固定安装在底座上、接着通过焊枪对电路板进行点焊,然后将外壳扣合到底座上,并使用两个螺丝将底座和外壳固定在一起,最后对装配后的探测器进行检测和激光打标,完成装配探测器。

4.针对上述中的相关技术,发明人认为装配探测器时,需要人工进行安装,比较耗费人力物力,生产效率较低。

技术实现要素:

5.为了提高探测器的生产效率,本技术提供一种探测器组装生产线。

6.本技术提供的一种探测器组装生产线采用如下的技术方案:一种探测器组装生产线,用于生产探测器,所述探测器包括底座和外壳,所述探测器组装生产线包括机架,所述机架上设置有由控制系统控制的工件移动机构,所述机架上沿自身的长度方向依次设置有用于点焊所述底座的点焊机构、用于将所述外壳盖设于所述底座上的组装机构、用于将所述外壳与所述底座固定的装配机构、用于检测装配后的所述探测器的检测机构和用于在所述探测器表面打印标签的打标机构,所述工件移动机构挪移所述外壳和所述底座并依次经过所述点焊机构、组装机构、装配机构、检测机构和打标机构;所述机架上设置有工件导出轨道,所述工件导出轨道位于所述打标机构背离所述检测机构的一侧,所述工件移动机构挪移打标后的探测器至所述工件导出轨道处,并由所述工件导出轨道导出,所述控制系统设置于所述机架上,所述控制系统分别信号连接所述点焊机构、组装机构、装配机构、检测机构和打标机构。

7.通过采用上述技术方案,工作人员通过控制系统控制工件移动机构抓取预先放置好的外壳和底座,通过工件移动机构挪移外壳和底座并依次经过点焊机构、组装机构、装配机构、检测机构、打标机构和工件导出轨道,经过点焊机构时,控制系统启动点焊机构,点焊机构对底座进行点焊,经过组装机构时,控制系统启动组装机构,组装机构将外壳盖设于底座上,经过装配机构时,控制系统启动装配机构,装配机构将外壳固定连接底座,经过检测机构时,控制系统启动检测机构,检测机构对装配后的探测器进行检测,经过打标机构时,控制系统启动打标机构,打标机构对检测后的探测器的表面打印标签,完成对探测器的打标后,通过工件移动机构将打标后的探测器挪移至工件导出轨道处,工件导出轨道将成品

导出并由工作人员收集,实现自动化生产探测器,节省了人力,有利于提高探测器的生产效率。

8.可选的,所述点焊机构包括固定于所述机架上的点焊基座,所述机架上设置有第一安装板,所述第一安装板位于所述点焊基座的上方,且所述第一安装板的安装面垂直于所述点焊基座的顶壁,所述第一安装板的安装面上设置有两条第一滑轨,所述第一滑轨沿垂直于所述点焊基座的顶壁的方向延伸,两所述第一滑轨上均滑动连接有滑动板,所述第一安装板上固定有动力气缸,所述动力气缸驱动所述滑动板沿所述第一滑轨朝向或远离所述点焊基座滑动;两所述滑动板上均设置有焊枪,所述滑动板与焊枪一一对应,所述焊枪靠近自身的焊接端的一侧铰接于所述滑动板上,所述焊枪远离自身的焊接端的一侧固定有第一滑块,所述滑动板上固定有弧形板,所述弧形板上开设有第一滑槽,第一滑块滑动设置于所述第一滑槽内;所述第一滑块沿所述第一滑槽滑动时,所述焊枪以自身的铰接处为中心转动,所述弧形板上沿所述第一滑槽的延伸方向设置有刻度表,所述刻度表显示所述焊枪与所述点焊基座之间的角度,所述控制系统分别信号连接所述动力气缸和所述焊枪,所述底座位于所述焊枪的焊接端与所述点焊基座之间。

9.通过采用上述技术方案,工作人员预先转动焊枪,转动时第一滑块沿第一滑槽滑动,调整焊枪与点焊基座之间的角度,以使焊枪的焊接端与底座的焊接点在同一竖直方向的直线上,控制系统通过信号打开动力气缸,动力气缸驱动滑动板沿滑轨在第一安装板上滑动,滑动板带动焊枪朝向底座移动,当焊枪贴合底座时,控制系统通过信号启动焊枪,焊枪点焊底座的焊接点,接着动力气缸驱动滑动板远离底座,最后控制系统通过信号止停动力气缸,等待下次点焊作业,完成对底座的点焊,无需工作人员手动使用焊枪点焊底座,节省了人力,有利于提升探测器的生产效率。

10.可选的,所述组装机构包括固定于所述机架上的组装基座,所述机架上设置有第二安装板,所述第二安装板位于所述组装基座的上方,且所述第二安装板的安装面垂直于所述组装基座的顶壁,所述第二安装板的安装面上铺设有第二滑轨,所述第二滑轨沿平行于所述组装基座的顶壁的方向延伸;所述第二滑轨滑动连接有第一组装板,所述第一组装板背离所述第二安装板的一侧设置有第二组装板,所述第二组装板上固定有第二滑块,所述第一组装板朝向所述第二滑块的侧壁上开设有第二滑槽,所述第二滑块滑动设置于所述第二滑槽内,且所述第二滑槽沿垂直于所述第一组装板的滑动方向延伸,所述第二安装板上固定有第一气缸,所述第一气缸驱动所述第一组装板沿所述第二滑轨滑动;所述第一组装板上固定有第二气缸,所述第二气缸驱动所述第二组装板沿所述第二滑槽滑动,所述控制系统分别信号连接所述第一气缸和所述第二气缸,所述第二组装板朝向所述组装基座的侧壁上固定有第一气动抓手。

11.通过采用上述技术方案,控制系统通过信号启动第二气缸,第二气缸驱动第二组装板通过第二滑块沿第二滑槽滑动,第二组装板带动第一气动抓手朝向外壳移动,第一气动抓手抵贴组装基座时,控制系统通过信号启动第一气动抓手,第一气动抓手抓取外壳,接着第二气缸驱动第二组装板远离组装基座,同时控制系统通过信号启动第一气缸,第一气

缸驱动第一组装板沿第二滑轨滑动,外壳与底座相对时,第一气缸驱动第二组装板朝向底座移动,外壳盖设于底座上后,控制系统通过信号止停第一气动抓手,使第一气动抓手释放外壳,然后第二气缸驱动第二组装板远离组装基座,第一气缸驱动第一组装板沿滑轨朝向装配机构移动,最后控制系统通过信号止停第一气缸和第二气缸,等待下次组装作业,实现将外壳盖设于底座上,完成了对外壳和底座的组装,无需工作人员手动组装,节省了人力,有利于提高探测器的生产效率。

12.可选的,所述装配机构包括固定于所述机架上的装配基座,所述机架上位于所述装配基座上方设置有两块第三安装板,每块所述第三安装板的安装面上均设置有装配板,所述装配板与所述装配基座相对设置;所述装配板上固定有第三滑块,所述第三安装板朝向所述装配板的侧壁上开设有第三滑槽,所述第三滑槽沿垂直于所述装配基座的顶面的方向延伸,所述第三滑块滑动设置于所述第三滑槽;所述装配板上设置有螺丝机,所述第三安装板上固定有第三气缸,所述第三气缸驱动所述第三滑块沿所述第三滑槽滑动,所述控制系统分别信号连接所述螺丝机和所述第三气缸,所述底座上的螺孔与所述螺丝机的工作部相对。

13.通过采用上述技术方案,控制系统通过信号启动第三气缸,第三气缸驱动第三滑块沿第三滑槽滑动,第三滑块使装配板带动螺丝机朝向装配基座移动,螺丝机的工作部抵贴底座上的螺孔时,控制系统通过信号启动螺丝机,螺丝机通过上料部箱自身的工作部提供螺丝钉,同时螺丝机的驱动部驱动自身的工作部将螺丝钉螺纹连接底座上的螺孔,拧紧后,控制系统通过信号止停螺丝机,第三气缸驱动第三滑块沿第三滑槽滑动,第三滑块使装配板带动螺丝机背离装配基座移动,最后控制系统通过信号止停第三气缸,等待下次装配作业,实现将外壳固定于底座上,无需工作人员取用螺丝钉和螺丝刀对将外壳固定于底座上,节省了人力,有利于提高探测器的生产效率。

14.可选的,所述检测机构包括固定于所述机架上的检测基座,所述机架上设置有第四安装板,所述第四安装板位于所述检测基座的上方,且所述第四安装板的安装面垂直于所述检测基座的顶壁,所述第四安装板的安装面上铺设有第三滑轨,所述第三滑轨沿垂直于所述检测基座的顶壁的方向延伸;所述第三滑轨上滑动连接有第一检测板,所述第一检测板背离所述第四安装板的侧壁上垂直固定有压板,所述压板朝向所述检测基座的侧壁平行于所述检测基座的顶壁,所述压板上开设有通气孔,所述通气孔连通有空气压缩机;所述第一检测板背离所述第四安装板的一侧设置有第四滑轨,所述第四滑轨沿所述第一检测板的移动方向延伸,所述第四滑轨上滑动连接有第二检测板,所述第二检测板背离所述第一检测板的一侧设置有插头,所述压板背离所述检测基座的一侧上开设有第一让位槽,所述第一让位槽的轴线垂直于所述检测基座的顶壁,所述探测器的插孔与所述插头相对设置,所述压板抵贴所述探测器时,所述通气孔连通所述探测器的通气口,且所述插头穿过所述第一让位槽插接所述探测器的插孔;所述第四安装板上固定有第四气缸,所述第四气缸驱动所述第一检测板沿所述第三滑轨滑动,所述第一检测板上固定有第五气缸,所述第五气缸驱动所述第二检测板沿第四滑轨滑动,所述控制系统分别信号连接所述第四气缸、第五气缸和空气压缩机。

15.通过采用上述技术方案,控制系统通过信号启动第四气缸,第四气缸驱动第一检测板带动压板朝向探测器移动,压板抵贴探测器时,控制系统通过信号启动空气压缩机,空气压缩机朝向通气孔输送气体,气体通过通气口进入探测器内,同时控制系统通过信号启动第五气缸,第五气缸驱动第二检测板带动插头朝向探测器移动,插头插接探测器上的插孔时,探测器开启,对比空气压缩机的示数和探测器的示数,检验探测器是否合格,检测后,控制系统通过信号止停空气压缩机,第五气缸驱动第二检测板远离探测器,使插头脱离插孔,接着第四气缸驱动第一检测板远离探测器,完成对探测器的检测,无需工作人员取用工具进行检测,减少了人力,实现自动化对探测器进行检测,有利于提高探测器的生产效率。

16.可选的,所述打标机构包括设置在所述机架上的第一打标基座和第二打标基座,所述第一打标基座上设置有正面打标机,所述第二打标基座上设置有反面打标机;所述探测器置于所述第一打标基座上时,探测器的正面朝向所述正面打标机的打印端,所述探测器置于所述第二打标基座上时,探测器的反面朝向所述反面打标机的打印端,所述控制系统分别信号连接正面打标机和反面打标机。

17.通过采用上述技术方案,控制系统启动工件移动机构,通过工件移动机构将检测后的探测器挪移至第一打标基座上,并使探测器的正面朝向正面打标机的打印端,接着控制系统通过信号启动正面打标机向探测器的正面打印标签,然后通过工件移动机构将一次打标后的探测器挪移至第二打标基座上,并使探测器的反面朝向反面打标机的打印端,接着控制系统通过信号启动反面打标机向探测器的反面打印标签,完成对探测器的表面进行打标,无需工作人员手动将放置探测器,减小了手动放置探测器的误差,并节省了人力,实现自动化对探测器进行打标,有利于提高探测器的生产效率。

18.可选的,所述工件移动机构包括设置在所述机架上的万向移动架,所述万向移动架上沿自身的长度方向依次设置有第一机械手、第二机械手、第三机械手、第四机械手、第五机械手、第六机械手和第七机械手;所述第一机械手位于所述点焊机构背离所述组装机构的一侧,所述第一机械手将待加工的外壳和底座挪移至所述点焊机构的加工位;所述第二机械手位于所述点焊机构与所述组装机构之间,所述第二机械手挪移所述外壳和底座至所述组装机构的加工位;所述第一机械手与所述第二机械手的结构相同,包括设置在所述万向移动架上的第一旋转气缸,所述第一旋转气缸的转动部上固定有转动盘,所述转动盘上设置有用于抓取所述底座的第二气动抓手和用于抓取所述外壳的第三气动抓手;所述第三机械手位于所述组装机构与所述装配机构之间,所述第三机械手挪移扣合后的所述探测器至所述装配机构的加工位;所述第四机械手位于所述装配机构和所述检测机构之间,所述第四机械手挪移装配后的所述探测器至所述检测机构的加工位;所述第五机械手位于所述检测机构和所述打标机构之间,所述第五机械手挪移检测后的所述探测器至所述打标机构的一次加工位;所述第六机械手位于所述打标机构的一次加工位和二次加工位之间,所述第六机械手挪移一次打标后的所述探测器至所述打标机构的二次加工位;所述第七机械手位于所述打标机构和所述工件导出轨道之间,所述第七机械手挪

移二次打标后的所述探测器至所述工件导出轨道上;所述第三机械手、第四机械手、第五机械手、第六机械手和第七机械手的结构相同,包括设置于所述万向移动架上的第二旋转气缸,所述第二旋转气缸的旋转部上固定有翻转盘,所述翻转盘上设置有用于抓取所述探测器的第四气动抓手;所述控制系统分别信号连接所述万向移动架、转动盘、翻转盘、第二气动抓手、第三气动抓手、第四气动抓手、第一旋转气缸和第二旋转气缸。

19.通过采用上述技术方案,控制系统通过信号启动万向移动架,万向移动架朝向点焊机构一侧移动,接着控制系统通过信号启动所有第一旋转气缸和第四气动抓手,第一旋转气缸带动转动盘转动且第四气动抓手抓取探测器,然后控制系统通过信号启动第二气动抓手和第三气动抓手,第二气动抓手抓取底座,第三气动抓手抓取外壳,实现自动化挪移待加工件至下一道工序,节省了人力,有利于提高探测器的生产效率。

20.可选的,所述底座由底壳和设置于所述底壳内的电路板组装而成,所述机架的一侧设置有预装台,所述预装台上设置有上料机构和预装机构,所述控制系统分别信号连接所述上料机构和预装机构,所述上料机构传运所述底壳和所述电路板至所述预装机构上,所述预装机构将所述电路板安装于所述底壳上;所述预装台上相对设置有两块定位板,所述上料机构传运所述外壳和预装后的所述底壳至两所述定位板之间,两所述定位板夹持所述外壳和预装后的所述底壳,且定位后的所述外壳和底壳均供所述工件移动机构抓取。

21.通过采用上述技术方案,工作人员预先将底壳、外壳和电路板放置于上料机构上,通过控制系统启动上料机构和预装机构,上料机构将底壳和电路板分别传运至预装机构上,同时上料机构将外壳逐个推至预装台上,接着预装机构将电路板固定于底壳上,然后通过上料机构将外壳和预装后的底壳传运至两定位板之间,等待控制系统启动工件移动机构抓取定位后的外壳和底壳,完成对底壳和电路板的预装配,实现自动化上料和预装,节省了人力,有利于提高探测器的生产效率。

22.可选的,所述上料机构包括设置于所述预装台上的外壳储放箱,所述外壳储放箱的侧壁底部开设有外壳导出口,若干所述外壳叠置于所述外壳储放箱内,所述外壳的装配面相背于所述预装台的台面,所述预装台上设置有第一电动推杆,所述第一电动推杆的伸缩端抵推一块所述外壳穿过所述外壳导出口至两所述定位板之间;所述预装台上设置有传运台,所述传运台上设置有底壳储放箱,所述底壳储放箱的侧壁底部开设有底壳导出口,若干所述底壳叠置于所述底壳储放箱内,且所述底壳的装配面与所述传运台的台面相对设置,所述传运台上设置有第二电动推杆,所述第二电动推杆的伸缩端抵推一块所述底壳穿过所述底壳导出口至所述预装机构上;所述预装台上开设有安装槽,所述安装槽内设置有上料传动带,所述上料传动带朝向所述底壳储放箱的传动面与所述预装台的台面共面,所述预装台上设置有第三电动推杆,所述第三电动推杆的伸缩端抵推所述电路板从所述上料传动带至所述预装机构的加工位上;所述预装台上设置有第三旋转气缸,所述第三旋转气缸的旋转部上固定有用于抓取预装后的所述底壳的第五气动抓手,所述第三旋转气缸带动所述第五气动抓手往复转动,且两所述定位板位于所述第五气动抓手的旋转轨迹上;

所述控制系统分别信号连接所述上料传动带、第一电动推杆、第二电动推杆、第三电动推杆、第三旋转气缸和第五气动抓手。

23.通过采用上述技术方案,工作人员预先在外壳储放箱内叠置若干外壳,在底壳储放箱内叠置若干底壳,在上料传动带上放置若干电路板,控制系统通过信号同时启动第一电动推杆、第二电动推杆和第三电动推杆,第一电动推杆将一个外壳推出至两定位板之间上,第二电动推杆将一个底壳抵推至预装机构上,第三电动推杆将一块电路板抵推至预装机构上,接着第一电动推杆、第二电动推杆和第三电动推杆收缩,外壳储放箱内的外壳向下掉落,底壳储放箱内的底壳向下掉落,同时控制系统通过信号启动上料传动带,上料传动带使电路板移动,等待下一次上料,接着控制系统通过信号启动第三旋转气缸,当第五气动抓手抵贴预装台的台面时,控制系统通过信号启动第五气动抓手,第五气动抓手抓取底壳,第三旋转气缸继续带动第五气动抓手转动,当底壳和外壳位于两定位板之间时,控制系统通过信号止停第五气动抓手,第五气动抓手释放底座,定位后的底座和外壳等待工件移动机构抓取,完成自动化上料,有利于提高探测器的生产效率。

24.可选的,所述预装机构包括设置于所述预装台上的压合箱,所述预装台的台面上沿所述压合箱的底壁周向开设有环槽,所述环槽贯穿所述预装台的台面,且所述环槽的槽壁上设置有若干承托条,所述压合箱的侧壁底部开设有第二让位槽,所述压合箱相对第二让位槽的侧壁底部开设有底座导出口,所述第三电动推杆抵推所述电路板穿过所述第二让位槽并置于所述承托条上;所述压合箱的侧管壁上滑动贯穿有支撑板,所述压合箱朝向所述传运台的侧壁上开设有第三让位槽,所述压合箱上设置有第一电机,所述第一电机驱动所述支撑板沿平行于所述预装台的台面的方向滑动,所述第二电动推杆的抵推端抵推所述底壳穿过所述第三让位槽并置于支撑板上;所述压合箱背离所述预装台的一端设置有第四电动推杆,所述第四电动推杆的伸缩杆的移动方向垂直于所述预装台的台面,所述第四电动推杆的伸缩杆上设置有负压管,所述负压管连通有负压风机,所述负压风机工作时,所述负压管吸附所述底壳;所述预装台上位于所述环槽背离所述压合箱的一侧设置有吊板,所述吊板与所述支撑板相对设置,所述吊板朝向支撑板的板壁上固定有两个第五电动推杆,所述第五电动推杆的伸缩杆上固定有安装座,所述安装座上固定有第二电机,所述第二电机的输出轴上同轴心固定有螺丝刀头,所述螺丝刀头上设置有供所述螺丝刀头吸附的螺钉;所述第五电动推杆抵推所述第二电机朝向所述支撑板移动,所述第二电机驱动所述螺丝刀头转动带动所述螺钉依次螺纹连接所述电路板和所述底壳;所述控制系统分别信号连接所述第一电机、第二电机、第四电动推杆和第五电动推杆。

25.通过采用上述技术方案,当底壳位于支撑板上且电路板位于承托条上时,控制系统通过信号同时启动第一电机和负压风机,第一电机驱动支撑板滑动,负压风机抽取负压管内的气体,负压管内形成负压从而吸附底壳,待底壳能够经过支撑板位置时,控制系统通过信号止停第一电机并启动第四电动推杆,第四电动推杆抵推负压管使底壳朝向电路板移动,接着控制系统通过信号启动第五电动推杆和第二电机,第五电动推杆抵推安装座使第二电机朝向电路板移动,并使螺钉抵贴电路板上的螺孔,第四电动推杆和螺丝刀头使底壳

保持抵贴电路板,同时第二电机转动带动螺钉依次螺纹连接电路板和底壳,实现对底壳和电路板的预装,无需工作人员手动装配电路板和底壳,有利于提高探测器的生产效率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过工件移动机构挪移外壳和底座并依次经过点焊机构、组装机构、装配机构、检测机构、打标机构和工件导出轨道,点焊机构对底座进行点焊,组装机构将外壳盖设于底座上,装配机构将外壳固定连接底座,检测机构对装配后的探测器进行检测,打标机构对检测后的探测器的表面打印标签,完成对探测器的打标后,通过工件移动机构将打标后的探测器挪移至工件导出轨道处,工件导出轨道将成品导出并由工作人员收集,实现自动化生产探测器,节省了人力,有利于提高探测器的生产效率;2.工作人员预先将底壳、外壳和电路板放置于上料机构上,上料机构将底壳和电路板分别传运至预装机构上,同时上料机构将外壳逐个推至预装台上,接着预装机构将电路板固定于底壳上,然后通过上料机构将外壳和预装后的底壳传运至两定位板之间,等待控制系统启动工件移动机构抓取定位后的外壳和底壳,完成对底壳和电路板的预装配,实现自动化上料和预装,节省了人力,有利于提高探测器的生产效率;3.当底壳位于支撑板上且电路板位于承托条上时,控制系统同时启动第一电机和负压风机,第一电机驱动支撑板滑动,负压风机抽取负压管内的气体,负压管内形成负压从而吸附底壳,待底壳能够经过支撑板位置时,控制系统止停第一电机并启动第四电动推杆,第四电动推杆抵推负压管使底壳朝向电路板移动,接着控制系统启动第五电动推杆和第二电机,第五电动推杆抵推安装座使第二电机朝向电路板移动,并使螺钉抵贴电路板上的螺孔,第四电动推杆和螺丝刀头使底壳保持抵贴电路板,同时第二电机转动带动螺钉依次螺纹连接电路板和底壳,实现对底壳和电路板的预装,无需工作人员手动装配电路板和底壳,有利于提高探测器的生产效率。

附图说明

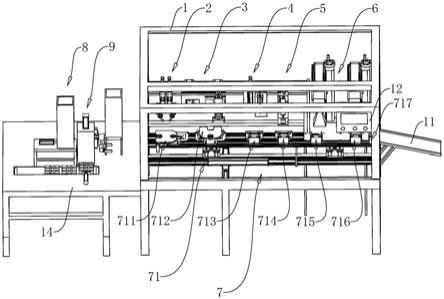

27.图1是本技术实施例中用于体现机架和控制系统的结构示意图。

28.图2是本技术实施例中用于体现点焊机构和组装机构的局部示意图。

29.图3是本技术实施例中用于体现装配机构和检测机构的局部示意图。

30.图4是本技术实施例中用于体现打标机构和工件导出轨道的局部示意图。

31.图5是本技术实施例中用于体现工件移动机构的结构示意图。

32.图6是本技术实施例中用于体现万向移动架、第二机械手和第三机械手的结构示意图。

33.图7是本技术实施例中用于体现上料机构和预装机构局部示意图。

34.图8是本技术实施例中用于体现预装台、电路板和上料机构的局部示意图。

35.图9是本技术实施例中用于体现预装机构和底壳的局部示意图。

36.图10是本技术实施例中用于体现外壳储放箱、外壳导出口、第一电动推杆、第三旋转气缸、第五气动抓手和底座的结构示意图。

37.附图标记说明,1、机架;11、工件导出轨道;12、控制系统;13、探测器;131、外壳;132、底座;1321、底壳;1322、电路板;14、预装台;2、点焊机构;21、点焊基座;211、第一工位;212、第二工位;22、第一安装板;23、第一滑轨;231、滑动板;232、焊枪;2321、第一滑块;233、

弧形板;2331、第一滑槽;2332、刻度表;24、动力气缸;3、组装机构;31、组装基座;311、第三工位;312、第四工位;32、第二安装板;321、第一气缸;33、第二滑轨;331、第一组装板;3311、第二滑槽;3312、第二气缸;332、第二组装板;3321、第二滑块;3322、第一气动抓手;4、装配机构;41、装配基座;411、装配工位;42、第三安装板;421、第三滑槽;422、第三气缸;43、装配板;431、第三滑块;432、螺丝机;5、检测机构;51、检测基座;511、检测工位;52、第四安装板;521、第四气缸;53、第三滑轨;54、第一检测板;541、压板;5411、通气孔;5412、第一让位槽;542、第二检测板;5421、插头;543、第四滑轨;544、第五气缸;55、空气压缩机;6、打标机构;61、第一打标基座;611、反面打标机;612、反面打标工位;62、第二打标基座;621、正面打标机;622、正面打标工位;7、工件移动机构;71、万向移动架;711、第一机械手;712、第二机械手;713、第三机械手;714、第四机械手;715、第五机械手;716、第六机械手;717、第七机械手;718、第一固定板;7181、转动盘;7182、第二气动抓手;7183、第三气动抓手;7184、第一旋转气缸;719、第二固定板;7191、翻转块;7192、第四气动抓手;7193、第二旋转气缸;72、y轴固定板;721、y轴气缸;722、y轴移动板;723、x轴气缸;73、z轴安装板;731、z轴气缸;74、x轴移动板;741、滑移板;8、上料机构;81、定位板;811、待加工区域;82、外壳储放箱;821、外壳导出口;83、第一电动推杆;84、传运台;85、底壳储放箱;851、底壳导出口;86、第二电动推杆;87、安装槽;871、上料传动带;88、第三电动推杆;89、第三固定板;891、第五气动抓手;892、第三旋转气缸;9、预装机构;91、压合箱;911、支撑板;9111、齿条;912、第二让位槽;913、第三让位槽;914、第一电机;9141、齿轮;915、底座导出口;92、环槽;921、承托条;93、第四电动推杆;931、负压管;932、负压风机;94、吊板;95、第五电动推杆;96、安装座;961、第二电机;9621、螺丝刀头;9622、螺钉。

具体实施方式

38.以下结合附图1-10对本技术作进一步详细说明。

39.本技术实施例公开了一种探测器组装生产线。参照图1,一种探测器组装生产线,包括机架1,机架1沿自身的长度方向依次设置有点焊机构2、组装机构3、装配机构4、检测机构5和打标机构6。当使用该探测器组装生产线生产探测器13时,通过工件移动机构7将外壳131和预装好的底座132依次经过至点焊机构2、组装机构3、装配机构4、检测机构5、打标机构6,并依次完成点焊、组装、装配、检测和打标。接着通过工件移动机构7将打标后的探测器13由工件导出轨道11导出,工件导出轨道11可以设置为坡台、滑轨之类的具有引导作用的型材,并由工作人员收集导出后的探测器13。机架1上固定有控制系统12,控制系统12分别信号连接点焊机构2、组装机构3、装配机构4、检测机构5、打标机构6和工件移动机构7。本技术实施例中控制系统12可采用plc或单片机实现对整个探测器组装生产线的控制。

40.工作人员通过控制系统12控制工件移动机构7抓取预先放置好的外壳131和底座132,通过工件移动机构7挪移外壳131和底座132并依次经过点焊机构2、组装机构3、装配机构4、检测机构5、打标机构6和工件导出轨道11。经过点焊机构2时,控制系统12启动点焊机构2,点焊机构2对底座132进行点焊。经过组装机构3时,控制系统12启动组装机构3,组装机构3将外壳131盖设于底座132上。经过装配机构4时,控制系统12启动装配机构4,装配机构4将外壳131固定连接底座132。经过检测机构5时,控制系统12启动检测机构5,检测机构5对装配后的探测器13进行检测。经过打标机构6时,控制系统12启动打标机构6,打标机构6对

检测后的探测器13的表面打印标签。完成对探测器13的打标后,通过工件移动机构7将打标后的探测器13挪移至工件导出轨道11处。工件导出轨道11将成品导出并由工作人员收集,实现自动化生产探测器13,节省了人力,有利于提高探测器13的生产效率。

41.参照图2,点焊机构2包括固定于机架1上的点焊基座21,点焊基座21的顶壁上设置有第一工位211和第二工位212。机架1上固定有两块第一安装板22,第一安装板22位于点焊基座21的上方,第一安装板22朝向点焊基座21的板面为安装面,第一安装板22的安装面垂直于点焊基座21的顶壁。两块第一安装板22的安装面上均铺设有第一滑轨23,第一滑轨23的延伸方向垂直于点焊基座21的顶壁,第一滑轨23上滑动设置有滑动板231,滑动板231背离第一安装板22的板面设置有焊枪232。

42.参照图1和图2,焊枪232靠近自身的焊接端的一侧铰接于滑动板231的板面上,焊枪232背离自身的焊接端的一端为调节端,滑动板231背离第一安装板22的板面上固定有弧形板233,弧形板233与焊枪232的调节端相对。弧形板233朝向焊枪232的调节端的板面上开设有第一滑槽2331,第一滑槽2331沿焊枪232的调节端的转动轨迹延伸,弧形板233上沿第一滑槽2331的延伸方向刻有刻度表2332,便于工作人员准确调节焊枪232与点焊基座21之间的角度,有利于提升点焊的精确度,提升成品的质量。第一安装板22上固定有动力气缸24,动力气缸24的输出端连接滑动板231,实现驱动滑动板231移动调节焊枪232的高度。控制系统12信号连接动力气缸24。

43.工作人员预先转动焊枪232,转动时第一滑块2321沿第一滑槽2331滑动,调整焊枪232与点焊基座21之间的角度,以使焊枪232的焊接端与底座132的焊接点在同一竖直方向的直线上。控制系统12通过信号打开动力气缸24,动力气缸24驱动滑动板231沿滑轨在第一安装板22上滑动,滑动板231带动焊枪232向下移动。当焊枪232贴合底座132时,控制系统12通过信号启动焊枪232,焊枪232点焊底座132的焊接点。接着动力气缸24驱动滑动板231向上移动,最后控制系统12通过信号止停动力气缸24,等待下次点焊作业,完成对底座132的点焊,无需工作人员手动使用焊枪232点焊底座132,节省了人力,有利于提升探测器13的生产效率。

44.参照图2,组装机构3包括固定于机架1上的组装基座31,组装基座31的顶壁上设置有第三工位311和第四工位312。机架1上固定有第二安装板32,第二安装板32位于组装基座31的上方,第二安装板32朝向点焊基座21的板面为安装面,第二安装板32的安装面垂直于点焊基座21的顶壁。第二安装板32的安装面上铺设有第二滑轨33,第二滑轨33的延伸方向平行于组装基座31的顶壁,第二滑轨33上滑动设置有第一组装板331。第一组装板331背离第二安装板32的一侧开设有第二滑槽3311,第二滑槽3311的延伸方向垂直于组装基座31的顶壁。第二滑槽3311内滑动设置有第二滑块3321,第二滑块3321背离第二安装板32的侧壁上焊接有第二组装板332。

45.参照图1和图2,第二组装板332的底壁上固定有第一气动抓手3322,第二安装板32的顶壁上固定有第一气缸321,第一气缸321的输出端连接第一组装板331。第一组装板331的顶壁上固定有第二气缸3312,第二气缸3312的输出端连接第二组装板332。控制系统12分别信号连接第一气缸321和第二气缸3312。

46.控制系统12通过信号启动第二气缸3312,第二气缸3312驱动第二组装板332通过第二滑块3321沿第二滑槽3311滑动,第二组装板332带动第一气动抓手3322朝向外壳131移

动。第一气动抓手3322抵贴组装基座31时,控制系统12通过信号启动第一气动抓手3322,第一气动抓手3322抓取外壳131。接着第二气缸3312驱动第二组装板332向上移动,同时控制系统12通过信号启动第一气缸321,第一气缸321驱动第一组装板331沿第二滑轨33滑动。外壳131与底座132相对时,第一气缸321驱动第二组装板332朝向底座132移动。外壳131盖设于底座132上后,控制系统12通过信号止停第一气动抓手3322,使第一气动抓手3322释放外壳131,然后第二气缸3312驱动第二组装板332向上移动,第一气缸321驱动第一组装板331沿滑轨朝向装配机构4移动。最后控制系统12通过信号止停第一气缸321和第二气缸3312,等待下次组装作业,实现将外壳131盖设于底座132上,完成了对外壳131和底座132的组装,无需工作人员手动组装,节省了人力,有利于提高探测器13的生产效率。

47.参照图1和图3,装配机构4包括固定于机架1上的装配基座41,装配基座41的顶壁上设置有装配工位411。机架1上固定有两块第三安装板42,两块第三安装板42均位于装配基座41的上方,第三安装板42的侧壁垂直于装配基座41的顶壁,第三安装板42朝向装配基座41的侧壁为安装面。第三安装板42的安装面上开设有第三滑槽421,第三滑槽421的延伸方向垂直于装配基座41的顶壁,第三滑槽421内滑动设置有第三滑块431,第三滑块431背离第三滑槽421的槽底壁的一侧焊接有装配板43,装配板43的顶壁垂直于第三安装板42的安装面。装配板43的顶壁上穿接有螺丝机432,第三安装板42上固定有第三气缸422,第三气缸422的输出端连接第三滑块431。控制系统12分别信号连接第三气缸422和螺丝机432。

48.控制系统12通过信号启动第三气缸422,第三气缸422驱动第三滑块431沿第三滑槽421滑动,第三滑块431使装配板43带动螺丝机432向下移动,螺丝机432的工作部抵贴底座132上的螺孔时,控制系统12通过信号启动螺丝机432,螺丝机432通过上料部向自身的工作部提供螺丝钉,同时螺丝机432的驱动部驱动自身的工作部将螺丝钉螺纹连接底座132上的螺孔。拧紧后,控制系统12通过信号止停螺丝机432,第三气缸422驱动第三滑块431沿第三滑槽421滑动,第三滑块431使装配板43带动螺丝机432向上移动,最后控制系统12通过信号止停第三气缸422,等待下次装配作业,实现将外壳131固定于底座132上,无需工作人员取用螺丝钉和螺丝刀对将外壳131固定于底座132上,节省了人力,有利于提高探测器13的生产效率。

49.参照图3,检测机构5包括固定于机架1上的检测基座51,检测基座51的顶壁上设置有检测工位511。机架1上固定有第四安装板52,第四安装板52朝向检测基座51的板面为安装面,第四安装板52的安装面垂直于检测基座51的顶壁,第四安装板52的安装面上铺设有第三滑轨53,第三滑轨53的延伸方向垂直于检测基座51的顶壁,第三滑轨53上滑动设置有第一检测板54。第四安装板52的顶壁上固定有第四气缸521,第四气缸521的输出端连接第一检测板54的顶壁。

50.第一检测板54背离第四安装板52的侧壁为安装面,第一检测板54的安装面的底部固定有压板541,第一检测板54和压板541的整体呈l字型,压板541的顶壁上贯穿有通气孔5411,机架1上固定有空气压缩机55,通气孔5411的顶端连通空气压缩机55。

51.参照图1和图3,第一检测板54的安装面上铺设有第四滑轨543,第四滑轨543的延伸方向与第一检测板54的移动方向相同。第四滑轨543上滑动设置有第二检测板542,第二检测板542呈l字型,第二检测板542的底壁与检测基座51的顶壁相对,第二检测板542的底壁上固定有插头5421,压板541的顶壁上贯穿有第一让位槽5412,第一让位槽5412相对插头

5421设置。第一检测板54的安装面上固定有第五气缸544,第五气缸544的输出端连接第二检测板542的顶壁上。控制系统12分别信号连接第四气缸521、第五气缸544和空气压缩机55。

52.控制系统12通过信号启动第四气缸521,第四气缸521驱动第一检测板54带动压板541朝向探测器13移动。压板541抵贴探测器13时,控制系统12通过信号启动空气压缩机55,空气压缩机55朝向通气孔5411输送气体,气体通过通气口进入探测器13内,同时控制系统12通过信号启动第五气缸544,第五气缸544驱动第二检测板542带动插头5421朝向探测器13移动。插头5421插接探测器13上的插孔时,探测器13开启,对比空气压缩机55的示数和探测器13的示数,检验探测器13是否合格,检测后,控制系统12通过信号止停空气压缩机55,第五气缸544驱动第二检测板542远离探测器13,使插头5421脱离探测器13的插孔,接着第四气缸521驱动第一检测板54向上移动,完成对探测器13的检测,无需工作人员取用工具进行检测,减少了人力,实现自动化对探测器13进行检测,有利于提高探测器13的生产效率。

53.参照图4,打标机构6包括固定于机架1上的第一打标基座61和第二打标基座62,第一打标基座61和第二打标基座62一体成型。第一打标基座61的顶壁上设置有反面打标工位612。第二打标基座62的顶壁上设置有正面打标工位622。第一打标基座61的顶壁上固定有反面打标机611,第二打标基座62的顶壁上固定有正面打标机621,控制系统12分别信号连接反面打标机611和正面打标机621。

54.控制系统12启动工件移动机构7,通过工件移动机构7将检测后的探测器13挪移至第一打标基座61上,并使探测器13的正面朝向反面打标机611的打印端。接着控制系统12通过信号启动反面打标机611向探测器13的正面打印标签,然后通过工件移动机构7将一次打标后的探测器13挪移至第二打标基座62上,并使探测器13的反面朝向正面打标机621的打印端。接着控制系统12通过信号启动正面打标机621向探测器13的反面打印标签,完成对探测器13的表面进行打标,无需工作人员手动将放置探测器13,减小了手动放置探测器13的误差,并节省了人力,实现自动化对探测器13进行打标,有利于提高探测器13的生产效率。

55.参照图5和图6,工件移动机构7包括设置在机架1上的万向移动架71,万向移动架71包括固定于机架1上的y轴固定板72,y轴固定板72的两端沿y轴方向延伸。y轴固定上滑动连接有y轴移动板722,y轴固定板72上固定有y轴气缸721,y轴气缸721的输出端固定连接y轴移动板722,y轴移动板722沿y轴方向滑动。y轴移动板722上固定有z轴安装板73,z轴安装板73上固定有z轴气缸731,z轴气缸731的输出轴沿竖直方向贯穿z轴安装板73的底壁。z轴气缸731的输出轴顶端支撑有x轴移动板74,x轴移动板74的中部固定有滑移板741,滑移板741滑动连接y轴移动板722,y轴移动板722背离组装基座31的侧壁上固定有x轴气缸723,x轴气缸723的输出端固定连接滑移板741。

56.参照图5,x轴移动板74的顶壁上沿机架1的长度方向依次固定有第一机械手711、第二机械手712、第三机械手713、第四机械手714、第五机械手715、第六机械手716和第七机械手717。

57.参照图5和图6,第一机械手711位于点焊基座21背离组装基座31的一侧,第二机械手712位于点焊基座21和组装基座31之间,第一机械手711和第二机械手712的结构相同,第一机械手711的结构可以参照图6中第二机械手712的结构,第一机械手711包括固定于x轴移动板74上的第一固定板718,第一固定板718的顶壁上固定有第一旋转气缸7184,第一旋

转气缸7184的转动轴垂直于第一固定板718的顶壁,第一旋转气缸7184的顶端固定有转动盘7181,转动盘7181的底壁上固定有第二气动抓手7182和第三气动抓手7183。

58.第三机械手713位于组装基座31和装配基座41之间,第四机械手714位于装配基座41和检测基座51之间,第五机械手715位于检测基座51和第一打标基座61之间,第六机械手716位于第一打标基座61和第二打标基座62之间,第七机械手717位于第二打标基座62与工件导出轨道11之间。

59.第三机械手713、第四机械手714、第五机械手715、第六机械手716和第七机械手717的结构相同,第四机械手714、第五机械手715、第六机械手716和第七机械手717的结构可以参照图6中第三机械手713的结构,第三机械手713包括固定于x轴移动板74上的第二固定板719,第二固定板719朝向装配基座41的板壁上设置有第二旋转气缸7193,第二旋转气缸7193的转动轴垂直于第二固定板719朝向装配基座41的板壁,第二旋转气缸7193背离第二固定板719的一端固定有翻转块7191,翻转块7191背离第二固定板719的侧壁上固定有第四气动抓手7192。

60.参照图4和图6,控制系统12分别信号连接第二气动抓手7182、第三气动抓手7183、第四气动抓手7192、第一旋转气缸7184、第二旋转气缸7193、x轴气缸723、y轴气缸721和z轴气缸731。

61.控制系统12通过信号启动x轴气缸723、y轴气缸721和z轴气缸731,x轴气缸723带动x轴移动板74沿x轴滑移,y轴气缸721使y轴移动板722带动x轴移动板74沿y轴滑移,z轴气缸731带动x轴移动板74升降,实现调节x轴移动板74的位置。控制系统12通过信号启动所有第一旋转气缸7184和第四气动抓手7192,第一旋转气缸7184带动转动盘7181转动且第四气动抓手7192抓取探测器13。然后控制系统12通过信号启动第二气动抓手7182和第三气动抓手7183,第二气动抓手7182抓取底座132,第三气动抓手7183抓取外壳131,实现自动化挪移待加工工件至下一道工序,节省了人力,有利于提高探测器13的生产效率。

62.参照图7和图8,机架1的一侧设置有预装台14,预装台14上设置有上料机构8和预装机构9。工作人员通过上料机构8和预装机构9将底壳1321和电路板1322组装成底座132,并由第二气动抓手7182和第三气动抓手7183将外壳131和底座132挪移至点焊基座21上。上料机构8包括固定于预装台14的台面上的两块定位板81,两定位板81相对设置,且两定位板81之间形成待加工区域811。

63.参照图9和图10,预装台14的台面上固定有外壳储放箱82,若干外壳131叠置于外壳储放箱82内,且外壳131的装配面朝下,外壳储放箱82的侧壁底部开设有外壳导出口821,外壳导出口821朝向待加工区域811,预装台14的台面上固定有第一电动推杆83,第一电动推杆83位于外壳储放箱82背离定位板81的一侧,第一电动推杆83的伸缩端朝向外壳储放箱82且滑动贯穿外壳储放箱82的侧壁。

64.参照图8和图9,预装台14的台面上固定有传运台84,传运台84位于定位板81背离机架1的一侧,传运台84的顶壁上固定有底壳储放箱85,若干底壳1321叠置于底壳储放箱85内,且底壳1321的装配面朝下。底壳储放箱85的侧壁的底部开设有底壳导出口851,底壳导出口851朝向预装机构9,传运台84的顶壁上固定有第二电动推杆86,第二电动推杆86的伸缩端朝向底壳储放箱85且滑动贯穿底壳储放箱85的侧壁。

65.参照图7和图8,预装台14的台面上开设有安装槽87,安装槽87位于定位板81背离

外壳储放箱82的一侧,安装槽87内设置有上料传动带871,上料传动带871的传动方向平行于第二电动推杆86的伸缩杆的轴线,上料传动带871的传动面上沿自身传动方向依次放置有若干电路板1322,上料传动带871的传动面与预装台14的台面共面。预装台14的台面上固定有第三电动推杆88,第三电动推杆88位于上料传动带871背离预装机构9的一侧,第三电动推杆88的伸缩端朝向电路板1322。

66.参照图9和图10,预装台14的台面上固定有第三固定板89,第三固定板89朝向预装机构9的侧壁上固定有第三旋转气缸892,第三旋转气缸892的转轴垂直于第三固定板89朝向预装机构9的侧壁,第三旋转气缸892位于预装机构9与定位板81之间,第三旋转气缸892的旋转部上固定有第五气动抓手891,第三旋转气缸892带动第五气动抓手891往复转动,两定位板81位于第五气动抓手891的旋转轨迹上,预装后的底壳1321位于第五气动抓手891的转动轨迹上。

67.参照图7和图10,控制系统12分别信号连接第一电动推杆83、第二电动推杆86、第三电动推杆88、上料传动带871、第三旋转气缸892和第五气动抓手891。

68.工作人员预先在外壳储放箱82内叠置若干外壳131,在底壳储放箱85内叠置若干底壳1321,在上料传动带871上放置若干电路板1322。控制系统12通过信号同时启动第一电动推杆83、第二电动推杆86和第三电动推杆88,第一电动推杆83将一个外壳131推出至两定位板81之间,第二电动推杆86将一个底壳1321抵推至预装机构9上,第三电动推杆88将一块电路板1322抵推至预装机构9上。接着第一电动推杆83、第二电动推杆86和第三电动推杆88收缩,外壳储放箱82内的外壳131向下掉落,底壳储放箱85内的底壳1321向下掉落,同时控制系统12通过信号启动上料传动带871,上料传动带871带动电路板1322移动,等待下一次上料。待预装机构9预装完成后,控制系统12通过信号启动第三旋转气缸892,当第五气动抓手891抵贴预装台14的台面时,控制系统12通过信号启动第五气动抓手891,第五气动抓手891抓取底壳1321,第三旋转气缸892继续带动第五气动抓手891转动。当底壳1321和外壳131位于两定位板81之间时,控制系统12通过信号止停第五气动抓手891,第五气动抓手891释放底座132,定位后的底座132和外壳131等待工件移动机构7抓取,完成自动化上料,有利于提高探测器13的生产效率。

69.参照图9和图10,预装机构9包括固定在预装台14的台面上的压合箱91,预装台14的台面上沿压合箱91的底壁的周向开设有环槽92,环槽92贯穿预装台14的台面,环槽92的槽壁上固定有若干承托条921,承托条921承托电路板1322。压合箱91朝向上料传动带871的侧壁底部开设有供电路板1322通过的第二让位槽912。

70.压合箱91的侧壁上贯穿有支撑板911,支撑板911滑动连接压合箱91的内侧壁,压合箱91朝向传送台的侧壁上开设有第三让位槽913,支撑板911支撑底壳1321。压合箱91背离传动台的侧壁上固定有第一电机914,第一电机914的输出轴上同轴心固定有齿轮9141,支撑板911朝向外壳储放箱82的侧壁上固定有齿条9111,齿条9111啮合齿轮9141。压合箱91背离上料传动带871的侧壁上开设有底座导出口915。

71.参照图9,压合箱91的顶壁上固定有第四电动推杆93,第四电动推杆93的伸缩杆的轴线垂直于预装台14的台面,第四电动推杆93的伸缩杆的底端固定有负压管931,负压管931连通有负压风机932。负压风机932固定于压合箱91背离传动台的侧壁。

72.参照图9,预装台14的台底壁上固定有吊板94,吊板94的顶壁与支撑板911的底壁

相对设置,吊板94的顶壁上固定有两个第五电动推杆95,第五电动推杆95的伸缩杆的顶端均固定有安装座96。安装座96的顶壁上固定有第二电机961,第二电机961的输出轴的轴线垂直于吊板94的顶壁,第二电机961的输出轴的顶端同轴心固定有螺丝刀头9621,螺丝刀头9621的顶端吸附有螺钉9622。

73.参照图7和图9,控制系统12分别信号连接第一电机914、第二电机961、第四电动推杆93、第五电动推杆95和负压风机932。

74.当底壳1321位于支撑板911上且电路板1322位于承托条921上时,控制系统12通过信号同时启动第一电机914和负压风机932,第一电机914驱动支撑板911滑动,负压风机932抽取负压管931内的气体,负压管931内形成负压从而吸附底壳1321。待底壳1321能够经过支撑板911位置时,控制系统12通过信号止停第一电机914并启动第四电动推杆93,第四电动推杆93抵推负压管931使底壳1321朝向电路板1322移动,接着控制系统12通过信号启动第五电动推杆95和第二电机961,第五电动推杆95抵推安装座96使第二电机961朝向电路板1322移动,并使螺钉9622抵贴电路板1322上的螺孔,第四电动推杆93和螺丝刀头9621使底壳1321保持抵贴电路板1322,同时第二电机961转动带动螺钉9622依次螺纹连接电路板1322和底壳1321,实现对底壳1321和电路板1322的预装,无需工作人员手动装配电路板1322和底壳1321,有利于提高探测器13的生产效率。下一次预装时,第三电动推杆88抵推电路板1322通过第二让位槽912至承托条921上,使电路板1322抵推上一次预装完成的底壳1321从底座导出口915导出,并等待第五气动抓手891抓取。

75.本技术实施例一种探测器组装生产线的实施原理为:工作人员预先在外壳储放箱82内叠置若干外壳131,在底壳储放箱85内叠置若干底壳1321,在上料传动带871上放置若干电路板1322,接着通过控制系统12信号控制上料机构8和预装机构9,上料机构8将一个电路板1322和一个底壳1321抵推至预装机构9上,由预装机构9将电路板1322固定于底壳1321上,形成底座132,然后上料机构8将一个外壳131和底座132挪移至待加工区域811,接着通过控制系统12信号控制第一机械手711抓取底座132和外壳131,并使底座132置于第一工位211上且外壳131置于第二工位212上,然后控制系统12信号控制点焊机构2对底座132进行点焊,接着通过控制系统12信号控制第二机械手712抓取外壳131点焊后的底座132,并使点焊后的底座132置于第三工位311上且外壳131置于第四工位312上,然后控制系统12信号控制组装机构3将外壳131扣合与底座132上,接着通过控制系统12信号控制第三机械手713抓取组装后的探测器13,并使组装后的探测器13置于装配工位411上,然后控制系统12信号控制装配机构4将外壳131和底座132固定,接着通过控制系统12信号控制第四机械手714抓取装配后的探测器13,并使装配后的探测器13置于检测工位511上,然后控制系统12信号控制检测机构5对装配后的探测器13进行检测,接着通过控制系统12信号控制第五机械手715抓取检测后的探测器13,并使检测后的探测器13置于反面打标工位612上,然后控制系统12信号控制反面打标机611对探测器13的反面打印标签,接着通过控制系统12信号控制第六机械手716抓取一次打标后的探测器13,并使一次打标后的探测器13置于正面打标工位622上,然后控制系统12信号控制正面打标机621对探测器13的正面打印标签,接着通过控制系统12信号控制第七机械手717抓取二次打标后的探测器13,并使二次打标后的探测器13置于工件导出轨道11上,工件导出轨道11将探测器13导出并由工作人员收集,下一次加工时,重复上述步骤。本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术

的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1