全自动一次多根高铁用绝缘钢筋生产线的制作方法

1.本发明涉及高铁用绝缘钢筋的生产设备,特别涉及全自动一次多根高铁用绝缘钢筋生产线,属于钢筋生产自动化设备技术领域。

背景技术:

2.高铁用5598绝缘钢筋在高铁中用量比较大,其采用5598mm长的钢筋在靠近两端的设计部位折弯而成,生产这种5598绝缘钢筋的原料为φ8mm长11216mm的crb600h高延性冷轧带肋钢筋;生产方法是:将一捆约2吨重的原料放到台架上,将该捆原料拆包,然后由人工将每根钢筋放置在普通冲床上进行定尺冲切,每根钢筋冲切两次,均冲切为5598mm长,冲切后的钢筋掉入收集槽。待一捆原料冲切完后,将冲切好的钢筋吊装至弯箍处,弯箍设备由两台普通弯箍机组成,调节好弯箍机间距,保证弯箍尺寸,由两名操作人员一次抬五根钢筋放置弯箍机处,进行弯箍,弯箍结束后再由这两名操作人员将钢筋放入收集槽,待弯箍好的钢筋数量满足客户需求后,将弯箍好的钢筋打包,运走,目前的生产方法操作人员劳动强度大,且存在安全风险,设备自动化程度低,基本完全靠人工操作,效率低下,人工成本较高。

技术实现要素:

3.本发明的目的在于克服目前的高铁用绝缘钢筋中存在的上述问题,提供一种全自动一次多根高铁用绝缘钢筋生产线。

4.为实现本发明的目的,采用了下述的技术方案:全自动一次多根高铁用绝缘钢筋生产线,包括成捆钢筋自动铺料装置、集成式钢筋布料输送装置、剪断装置、组合导槽、弯箍机、推钢装置;所述的成捆钢筋自动铺料装置包括成捆钢筋整理输送装置、步进输送铺料装置,所述的成捆钢筋输送装置包括第一链床,在第一链床的链条之间至少安装有两台升降式振动台,所述的升降式振动台包括底架,在底架上具有至少两个导套,导套中配合插设有导柱,导柱的上端与升降板之间固定连接,升降油缸的下端固定连接在底架上,缸杆与升降板之间连接,在升降板上方设置有振动板,振动板与升降板之间设置有至少三个弹簧,各弹簧的下端顶在升降板上、上端顶在振动板上,在振动板的首尾两端均固定连接有挡板,振动板上固定连接有振动电机,油缸升起时,振动板位于第一链床的链条之上,油缸降下时,振动板位于第一链床的链条之下;所述的步进输送铺料装置包括机架,在机架靠近下部转动安装有驱动轴,驱动轴连接有驱动电机,在驱动轴上间隔固定连接有多个凸轮,在机架上通过滑轨、滑块滑动安装有移载架,所述的滑块自下向上向后倾斜,移载架下部转动安装有多个转轮,每个转轮与一个凸轮相对应,在机架上固定安装有多块固定台阶板,在移载架上固定安装有多块移动台阶板,电机转动时凸轮驱动转轮沿滑轨往复滑动;在固定台阶板的上端一体设置有或固定连接有铺料板;铺料板上端面向下倾斜,在靠近固定台阶板最上端处安装有计数开关,当滑块位于最低端时,移动台阶板的下部的第二个台阶与固定台阶板的下部第一个台阶相对应、移动台阶板的顶部与固定台阶板的最上部的台阶相对应;所述的集成式钢筋布料输送装置包括第二链床,第二链床与铺料板相衔接,在位

于第二链床一端的两根链条之间安装有悬臂牵引夹送装置,所述的悬臂牵引夹送装置包括台架,在台架上安装有夹送电机,夹送电机的输出轴上连接有减速机,减速机的输出轴上安装有夹送主动轮,夹送主动轮的上端低于链床平面,在夹送主动轮的上方安装有夹送被动轮,所述的夹送被动轮通过轴转动连接在可上下方向滑动的被动轮滑块上,被动轮滑块上下滑动安装在导轨上,被动轮滑块的上端铰接在被动轮气缸的缸杆上,被动轮气缸固定安装在机架上;在第二链床链条之间还安装有多个可抬起、可放下的被动托辊,所述的各被动托辊转动连接在托辊轴上,各托辊轴的端部固定连接在一根传动轴上,传动轴转动安装在机架上,在传动轴上连接有转动驱动装置;驱动装置驱动传动轴不同方向转动时,被动托辊在高于链床平面和低于链床平面状态下转换;在第二链床上固定连接有多个用于定位钢筋的止挡杆;所述的剪断装置为液压钢筋剪断机,在液压钢筋剪断机前安装有剪前导槽,所述的剪前导槽后部的底面具有一段长孔;剪前导槽位于悬臂牵引夹送装置输送方向的后部;在液压剪断机的后部安装有组合导槽,所述的组合导槽底部安装有多个输送导辊,输送导辊的上端高于组合导槽的底部,各输送导辊均通过导辊电机驱动,所述的组合导槽的具有可翻转的侧面a,所述的侧面a与曲臂之间固定连接,曲臂通过轴转动设置,曲臂的另一端铰接在导槽气缸的杠杆上,导槽气缸的缸身铰接机架上;在组合导槽的头部和尾部分别安装有第二弯箍机、第一弯箍机;靠近第一弯箍机的组合导槽内安装有上下方向挡料气缸,挡料气缸前后的组合导槽内均安装有一组钢筋检测开关,每组钢筋检测开关包括一个或多个钢筋检测开关,与每台弯箍机配合安装有压紧装置;在组合导槽的侧面b上具有多个缺口,各缺口内安装有推钢装置,所述的推钢装置包括推钢箱,推钢气缸安装在推钢箱上;在组合导槽侧面a的斜下方安装有多个集料槽;上述的振动电机、升降油缸、液压钢筋剪断机、驱动电机、第二链床、夹送电机、导辊电机、驱动装置、各开关均连接至控制器控制。

5.进一步的;所述的止挡杆为u型架,u形开口朝向来料方向,u型架上部的u形边端部向上折弯。

6.进一步的;传动轴转动驱动装置为:在传动轴上固定连接有多根连杆,连杆的另一端铰接在传动轴驱动气缸的缸杆上,传动轴驱动气缸的缸身铰接在机架上。

7.进一步的;所述的被动轮滑块上端具有吊耳,被动轮气缸的缸杆铰接在吊耳部位。

8.进一步的;所述的第二链床具有电机驱动的驱动轴,传动轴位于远离链床驱动轴端的端部,驱动轴与传动轴平行。

9.进一步的;所述的被动轮为槽轮。

10.进一步的;所述的导套为直线轴承的轴套,导柱为直线轴承上的光杆,直线轴承在底架的四个角部分别安装有一套。

11.进一步的;所述的升降板与振动板之间还安装有多个橡胶弹簧,所述的升降油缸在底架两侧安装两支。

12.进一步的;所述的转轮支撑在凸轮上。

13.进一步的;所述的第一弯箍机、第二弯箍机均为液压弯箍机,所述的液压弯箍机包括弯块,弯块固定连接在中心轴上,中心轴上固定连接有齿轮,与齿轮啮合有齿条,齿条连

接在弯块液压缸的缸杆上,所述的中心轴为空心轴,在空心轴中穿设有芯轴,所述的芯轴固定连接在左右方向的芯轴油缸上,第一弯箍机的弯块上具有止挡部。

14.本发明的积极有益技术效果在于:本生产线可以以成捆的φ8mm、长11216mm的crb600h高延性冷轧带肋钢筋为原料,自动生产出符合设计的两端折弯的高铁绝缘钢筋,实现了生产过程的全自动化,大大提高了生产效率,降低了人工成本。

附图说明

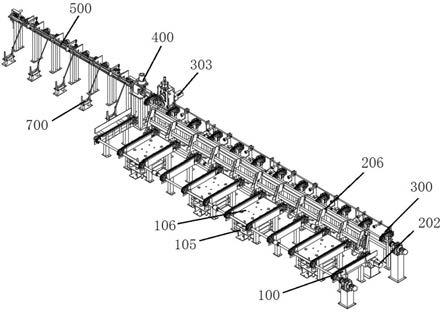

15.图1是本发明的整体示意图。

16.图2是成捆钢筋自动铺料装置的示意图。

17.图3是升降式振动台的示意图之一。

18.图4是升降式振动台的示意图之二。

19.图5是步进输送铺料装置的示意图。

20.图6是步进输送铺料装置一端的放大示意图。

21.图7是集成式钢筋布料输送装置的示意图。

22.图8是集成式钢筋布料输送装置一端的放大示意图。

23.图9是集成式钢筋布料输送装置另一端的放大示意图。

24.图10是剪断、弯箍部分的整体示意图。

25.图11是第一弯箍机处的示意图。(图中去掉了侧板a及第一弯箍机机箱)。

26.图12是第二弯箍机上部视角的示意图。

具体实施方式

27.为了更充分的解释本发明的实施,提供本发明的实施实例。这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

28.结合附图对本发明进一步详细的解释,附图中各标记为:100:第一链床;101:主动链轮;102:链床电机;103:被动链轮;104:链条;105:底架;106:振动台;107:直线轴承;108:升降板;109:升降油缸;110:弹簧;111:橡胶弹簧;112:振动电机;113:挡板;200:机架;201:驱动轴;202:驱动电机;203:凸轮;204:固定台阶板;205:移动台阶板;206:铺料板;207:转轮;208:移载架;209:滑轨;210:滑块;300:链床;301:驱动轴;302:驱动电机;303:夹送电机;304:夹送主动轮;305:夹送被动轮;306:被动轮气缸;307:传动轴;308:被动托辊;309:托辊轴;310:连杆;311:传动轴驱动气缸;312:吊耳;313:被动轮滑块;314:导轨;315:止挡杆;400:液压钢筋剪断机;401:剪前导槽;500:组合导槽;501:导辊;502:导辊电机;503:侧板a;504:转臂;505:轴;506:导槽气缸;507:挡料气缸;508:第一弯箍机;5081弯块;5082:弯块油缸;5083:齿条;5084:齿轮;5085:止挡部;5086:芯轴;5087:芯轴油缸;509:第二弯箍机;510:压紧气缸;511:压板;512:挡板;513:侧面b;600:推钢箱;601:推钢气缸;700:收集槽。

29.如附图所示,全自动一次多根高铁用绝缘钢筋生产线,包括成捆钢筋自动铺料装置、集成式钢筋布料输送装置、剪断装置、组合导槽、弯箍机、推钢装置。

30.所述的成捆钢筋自动铺料装置包括成捆钢筋整理输送装置、步进输送铺料装置。所述的成捆钢筋输送装置包括第一链床100,所述的第一链床包括位于一端的主动轴,主动

轴连接链床电机102,主动轴上固定安装有多个主动链轮101,在另一端转动安装有多个与主动链轮一一对应的被动链轮103,相互对应的主动链轮和被动链轮之间通过链条104传动。

31.在链床的链条之间至少安装有两台升降式振动台,所述的升降式振动台包括底架105,在底架上具有至少两个导套,导套中配合插设有导柱,导柱的上端与升降板之间固定连接,本实施中,所述的导套为直线轴承107的轴套,导柱为直线轴承上的光杆,直线轴承在底架的四个角部分别安装有一套。

32.升降油缸109的下端固定连接在底架上,缸杆与升降板108之间连接,所述的升降油缸在底架两侧安装两支。

33.在升降板上方设置有振动板106,振动板与升降板之间设置有至少三个弹簧110,所述的升降板与振动板之间还安装有多个橡胶弹簧111,各弹簧的下端顶在升降板上、上端顶在振动板上。

34.在振动板的首尾两端均固定连接有挡板113,振动板上固定连接有振动电机112,油缸升起时,振动板位于链床的链条之上,油缸降下时,振动板位于链床的链条之下。

35.所述的步进输送铺料装置包括机架200,在机架靠近下部转动安装有驱动轴201,驱动轴连接有驱动电机202,在驱动轴上间隔固定连接有多个凸轮203,在机架上通过滑轨209、滑块210滑动安装有移载架208,所述的滑块自下向上向后倾斜,移载架下部转动安装有多个转轮207,每个转轮与一个凸轮相对应,转轮支撑在凸轮上。

36.在机架上固定安装有多块固定台阶板204,在移载架上固定安装有多块移动台阶板205,电机转动时凸轮驱动转轮使移载架沿滑轨往复滑动;在固定台阶板的上端一体设置有或固定连接有铺料板206;本实施例中,铺料板与固定台阶板一体,铺料板上端面向下倾斜,当滑块位于最低端时,移动台阶板的下部的第二个台阶与固定台阶板的下部第一个台阶相对应、移动台阶板的顶部与固定台阶板的最上部的台阶相对应;靠近铺料板安装有钢筋检测开关;在靠近固定台阶板最上端处安装有计数开关,上述的振动电机、升降油缸、驱动电机均连接至控制器。

37.所述的集成式钢筋布料输送装置包括第二链床300,第二链床与铺料板相衔接,在第二链床位于一端的两根链条之间安装有悬臂牵引夹送装置,所述的悬臂牵引夹送装置包括台架,在机架上安装有夹送电机302,夹送电机的输出轴上连接有减速机,减速机的输出轴上安装有夹送主动轮304,夹送主动轮304的上端低于链床平面,在夹送主动轮的上方安装有夹送被动轮305,所述的夹送被动轮为槽轮,槽轮便于在输送中对钢筋进行限位,所述的夹送被动轮305通过轴转动连接在可上下方向滑动的被动轮滑块1上,被动轮滑块上下滑动安装在滑轨314上,被动轮滑块的上端铰接在被动轮气缸的缸杆上,本实施例中,所述的被动轮滑块上端具有吊耳12,被动轮气缸的缸杆铰接在吊耳部位,被动轮气缸30固定安装在机架上。

38.在第二链床的链条之间还安装有多个可抬起、可放下的被动托辊308,所述的各被动托辊转动连接在托辊轴309上,各托辊轴的端部固定连接在一根传动轴307上,传动轴转动安装在机架上,传动轴与驱动轴平行,传动轴位于远离链床驱动轴端的端部。

39.在传动轴上连接有转动驱动装置,转动驱动装置驱动传动轴不同方向转动时,被动托辊在高于链床平面和低于链床平面状态下转换;本实施例中,所述的传动轴转动驱动

装置为:在传动轴上固定连接有多根连杆310,连杆的另一端铰接在传动轴驱动气缸311的缸杆上,传动轴驱动气缸的缸身铰接在机架上。上述的驱动装置还可以采用齿轮驱动,例如可在传动轴上固定安装从动齿轮,从动齿轮可通过电机输出轴上的主动齿轮驱动。

40.在链床上固定连接有多个用于定位钢筋的止挡杆315,优化的,所述的止挡杆为u型架,u形开口朝向来料方向。第一根来料钢筋被u形架的底部挡住,后续的钢筋依次被上一根钢筋挡住。更为优化的,所述的u型架上部的u形边端部向上折弯,这样可以方便钢筋向u形架内行进。链床、夹送电机、驱动装置均连接至控制器控制。

41.组合导槽的进料端固定安装有钢筋剪断机400;所述的钢筋剪断机为液压钢筋剪断机,在钢筋剪断机前具有剪前导槽401,剪前导槽后部的底面具有一段长孔;长孔的作用是使最后剪断剩下的一段废料能够顺利的掉下去。

42.在组合导槽500的末端固定安装有第一弯箍机508,靠近第一弯箍机的组合导槽内安装有上下方向挡料气缸507,挡料板512安装在挡料气缸的缸杆上,挡料气缸落下时,阻挡钢筋无法通过,挡料板的作用在于防止钢筋继续向后输送,挡料气缸前后的组合导槽内均安装有一组钢筋检测开关,每组钢筋检测开关包括一个或多个钢筋检测开关,本实施例中每组检测开关由两个钢筋检测开关组成,挡料气缸前的组合导槽内安装的两个钢筋检测开关是分别是到剪断工位时减速、停止的,挡料气缸后的组合导槽内安装的两个钢筋检测开关是分别是到弯箍工位时的减速、停止的,一组中其中前面的钢筋检测开关为减速作用,控制器得到这个开关信号后,控制与输送有关的各电机减速,后面的钢筋检测开关为停止开关,控制器得到停止开关信号后,控制与输送有关的各电机停止,图中没有示意出钢筋检测开关,钢筋检测开关均可采用接近开关,安装在组合导槽的底部,靠近钢筋剪断机安装有第二弯箍机513,与每台弯箍机配合安装有压紧装置;所述的压紧装置为上下方向的压紧气缸510,压紧气缸的缸杆上固定有压板511。

43.所述的第一弯箍机、第二弯箍机均为液压弯箍机,所述的液压弯箍机包括弯块5081,弯块固定连接在中心轴上,中心轴上固定连接有齿轮5084,与齿轮啮合有齿条5112,齿条连接在弯块液压缸5082的缸杆上,所述的中心轴为空心轴,在空心轴中穿设有芯轴5086,所述的芯轴固定连接在左右方向的芯轴油缸5087上,第一弯箍机的弯块上具有止挡部5089。第二弯箍机与第一弯箍机结构相同,不同之处在于第二弯箍机的弯块上没有止挡部。

44.在组合导槽的侧面b513上具有多个缺口,各缺口内安装有推钢装置,所述的推钢装置包括推钢箱600,推钢气缸601安装在推钢箱上,上述的第二链床钢筋剪断机、弯箍机各气缸、油缸均连接至控制器控制。

45.本生产线的工作过程为:所有升降振动台架举起,在其上放置成捆的钢筋原料,拆包后开始振动,升降振动台架上的振动板上的挡板可防止钢筋掉下,待钢筋振开后,升降振动台架同时下降,钢筋落至第一链床上,启动第一链床,向步进输送铺料装置处输送钢筋,钢筋输送至步进输送铺料装置处后,步进输送铺料装置启动,同时暂停第一链床,凸轮驱动移动架转动一次一根钢筋从移动架上被移载到固定台阶板的最下部的台阶上,同时固定台阶板上部台阶上有钢筋的话也在移动台阶板的作用下逐级上移,最上端的钢筋被移动到铺料板上,完成铺料。本装置可通过程序上控制隔一段时间链床向步进输送铺料装置处输送一定时间的钢筋。步进输送铺料装置开始一根一根的将钢筋输送至铺料板,从铺料板滑向

第二链床,铺料版上的计数器对经过的钢筋进行计数,钢筋在第二链床上相u形架方向行进,到达u形底部时被阻挡,后续输送的钢筋依次被上一根钢筋阻挡,主动夹送轮位于停止后的钢筋之下,当钢筋数量达到设计数量时(如6根时,)步进输送铺料装置、第二链床停止,被动轮气缸下行使钢筋夹在主动轮和被动轮之间,同时传动轴驱动气缸动作使被动辊抬起,这时钢筋支撑在被动辊上,启动夹送电机钢筋通过剪前导槽、剪断装置进入组合导槽中,导辊电机也启动,带动导辊输送到达组合料槽内的钢筋,这时组合料槽中的挡料板处于挡料状态,通过第一组钢筋检测开关检测到位后各输送电机停止,这时液压剪断机动作件钢筋剪断,液压剪断机复位、挡料气缸抬起,各导辊电机启动将钢筋送到弯箍工位,在第二组钢筋检测开关的作用下钢筋的尾端到达第一弯箍机,止挡部顶住可防止钢筋惯性后移,压紧装置动作压紧钢筋,芯轴液压缸驱动芯轴伸出,弯块液压缸驱动弯块转动完成折弯,弯块返回到位后,压紧气缸同时上提,此时,导槽气缸动作将侧面a打开,推钢机的推钢用气缸推出,将弯箍好的钢筋推至收集框内。各个推钢机的推钢用气缸返回,导槽气缸复位时侧面a复位。然后夹送电机再向组合导槽中输送钢筋进行剪断、弯箍,步骤同上,第二链床上方没有钢筋后,托辊下降,步进输送铺料装置启动进行布料。

46.在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1