一种PCB刀具上下料装置的制作方法

一种pcb刀具上下料装置

技术领域

1.本发明涉及刀具加工技术领域,特别涉及一种pcb刀具上下料装置。

背景技术:

2.在刀具的制造过程中,需要利用夹具夹持住刀坯,然后利用马达驱动夹具连带刀坯转动,再配合外部的砂轮等磨削工具在刀坯上加工出刀刃,从而完成刀具的制造。目前的pcb刀具加工机床的上下料方式有两种,一种是通过人工上下料,另一种采用机械手上下料,而现有的机械手在运转从取料、上料、下料、存料过程中,还需要一定人工辅助,机械手的精准度不高,功能较为单一。因此,有必要提出一种新的方案,能够实现自动地取料、上料、下料和存料,提高自动化程度,提高生产效率。

3.可见,现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本发明的目的在于提供一种pcb刀具上下料装置,旨在解决现有技术中pcb刀具生产过程中不能自动地取料、上料、下料以及存料的技术问题。

5.为了达到上述目的,本发明采取了以下技术方案:

6.一种pcb刀具上下料装置,包括底座,设置在底座上的立柱,以及设置在立柱上的横梁,底座上设置有x轴滑板,以及用于驱动x轴滑板直线往复移动的x轴驱动装置,x轴滑板上设置有至少一块物料盘;横梁与立柱可滑动地连接,横梁可以沿竖直方向移动;横梁上设置有y轴安装座,以及用于驱动y轴安装座直线往复移动的y轴驱动装置,y轴安装座上设置有旋转气缸,该旋转气缸的输出端连接有z轴安装座,该z轴安装座上设置z轴滑板以及z轴驱动气缸;z轴滑板上设置有第一手指气缸;所述pcb刀具上下料装置还包括导正机构,该导正机构包括安装座、第二手指气缸、以及两个相对设置的导正块,两个导正块分别与第二手指气缸的输出端连接。

7.进一步地,所述的pcb刀具上下料装置中,每块物料盘分别设置有两个定位孔,x轴滑板对应每个定位块处分别设置有一个定位杆,每根定位杆分别从对应的定位块穿过。

8.进一步地,所述的pcb刀具上下料装置中,每根定位杆上分别设置有一个弹簧压板。

9.进一步地,所述的pcb刀具上下料装置中,立柱上设置有滑轨,横梁上设置有滑块,该滑块与滑轨连接;滑块的滑槽形状与滑轨的外形相适应。

10.进一步地,所述的pcb刀具上下料装置中,所述滑块的滑槽为燕尾槽。

11.进一步地,所述的pcb刀具上下料装置中,z轴驱动气缸的活塞杆与一根直杆连接,直杆上固定设置有弹簧;z轴滑板上设置有一个连接板,该连接板设置有通孔,直杆插入通孔;弹簧的一端与连接板连接。

12.进一步地,所述的pcb刀具上下料装置中,y轴安装座上设置有检测开关驱动气缸,

该检测开关驱动气缸的输出端连接有检测开关。

13.进一步地,所述的pcb刀具上下料装置中,两个导正块包括第一导正块和第二导正块,第一导正块上设置有导正槽,导正槽为v型槽。

14.进一步地,所述的pcb刀具上下料装置中,x轴滑板上设置有废料盘。

15.进一步地,所述的pcb刀具上下料装置中,x轴滑板还设置有巡检座,该巡检座上竖直地设置有多个孔位。

16.有益效果:本发明提供了一种pcb刀具上下料装置,相比现有技术,本发明通过至少具有以下优点:(1)通过设置x轴滑板、x轴驱动装置、y轴安装座、y轴驱动装置、旋转气缸、z轴滑板、z轴驱动气缸、等部件,从而实现了自动地取料、上料、下料和存料,不需要人工辅助,提高了生产效率。(2)通过设置导正机构,上料时通过导正机构的作用提高了刀胚装到工作头上的精准度,保证pcb刀具的制造良率。

附图说明

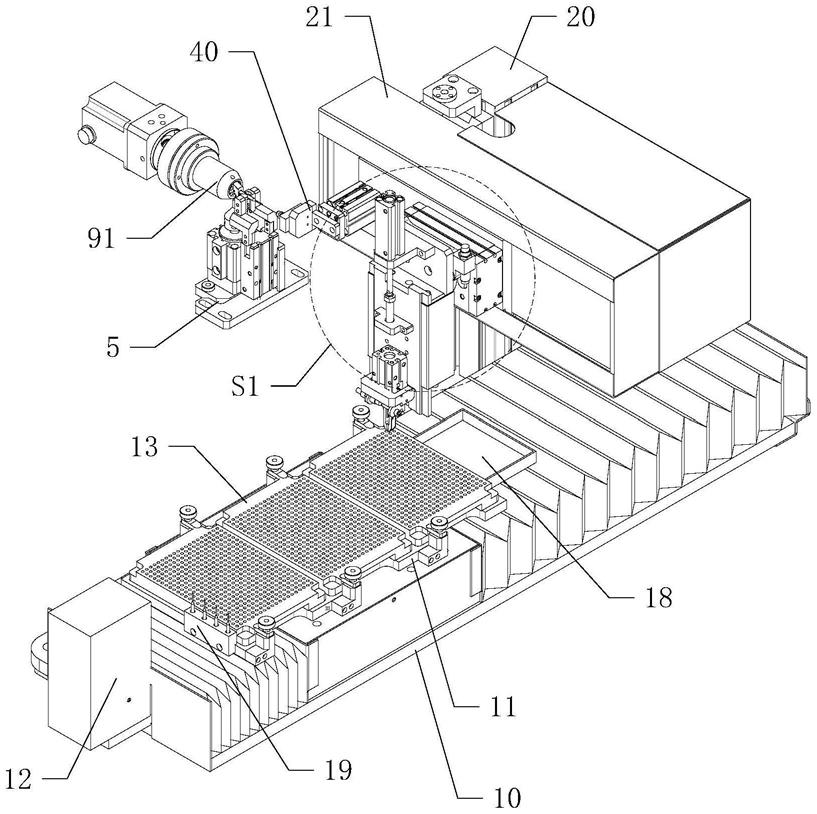

17.图1为本发明提供的pcb刀具上下料装置的立体图1,图中第一手指气缸朝下。

18.图2为本发明提供的pcb刀具上下料装置的立体图2,图中第一手指气缸朝向工作头。

19.图3为图1中s1区域的局部放大图。

20.图4为图2中s2区域的局部放大图。

21.图5为图2中s3区域的局部放大图。

22.图6为图2中s4区域的局部放大图。

23.图7为图6中s5区域的局部放大图。

24.图8为两个导正块的立体图。

25.图9为图3中a区域的局部放大图。

具体实施方式

26.本发明提供一种pcb刀具上下料装置,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.请参阅图1至图9,本发明提供一种pcb刀具上下料装置。本文所述的“第一”、“第二”等措辞、以及各个部件的不同命名,仅仅是为了便于阐述,而不在于限定本发明。

28.本文所述的x轴方向是指底座的长度方向,y轴方向是指横梁的长度方向,z轴方向是指竖直方向。本文所述的“z轴滑板”在取料和存料过程中沿z轴方向运动,当旋转气缸把z轴安装座旋转90

°

后,z轴滑板则沿y轴方向运动。本文x轴方向、y轴方向和z轴方向的设定仅仅是为了便于阐述,因为实际使用时可以改变坐标轴的设定。

29.一种pcb刀具上下料装置,包括底座10,设置在底座上的立柱20,以及设置在立柱上的横梁21,底座上设置有x轴滑板11,以及用于驱动x轴滑板直线往复移动的x轴驱动装置12,x轴滑板上设置有至少一块物料盘13;横梁与立柱可滑动地连接,横梁可以沿竖直方向移动;横梁上设置有y轴安装座22,以及用于驱动y轴安装座直线往复移动的y轴驱动装置(附图未示出),y轴安装座上设置有旋转气缸23,该旋转气缸的输出端连接有z轴安装座30,

该z轴安装座上设置z轴滑板31以及z轴驱动气缸32;z轴滑板上设置有第一手指气缸35;所述pcb刀具上下料装置还包括导正机构5,该导正机构包括安装座50、第二手指气缸51、以及两个相对设置的导正块,两个导正块分别与第二手指气缸的输出端连接;其中一个导正块开设有导正槽。

30.如图4所示,进一步地,每块物料盘分别设置有两个定位孔,x轴滑板对应每个定位块处分别设置有一个定位杆15,每根定位杆分别从对应的定位块穿过。该设置实现对物料盘进行定位。

31.进一步地,每根定位杆上分别设置有一个弹簧压板16。实际使用时,弹簧压板压在物料盘上,物料盘沿x轴方向往复移动时不会发生晃动,因此提高了物料盘的运行稳定性。

32.如图5所示,进一步地,立柱上设置有滑轨201,横梁上设置有滑块211,该滑块与滑轨连接;滑块的滑槽形状与滑轨的外形相适应。该设置实现了横梁可以沿立柱上下移动,以便于实际使用时快速地调整横梁的高度。

33.优选地,所述滑块的滑槽为燕尾槽。通过设置滑槽形状的滑槽,保证滑块与滑轨之间稳定地滑动。

34.如图3和图9所示,进一步地,z轴驱动气缸的活塞杆与一根直杆33连接,直杆上固定设置有弹簧330;z轴滑板上设置有一个连接板34,该连接板设置有通孔,直杆插入通孔;弹簧的一端与连接板连接。正常运行中,上料过程中不会受到障碍,z轴驱动气缸的活塞杆推动直杆和弹簧一起直线移动,弹簧进一步带动z轴滑板直线移动,由于未受到障碍物的阻力,此时弹簧几乎不发生变形或变形量微小。如果上料时意外地碰到障碍物,z轴驱动气缸的活塞杆推动直杆和弹簧一起直线移动,滑板移动受阻,此时,弹簧被压缩,直杆前进,这样避免了上料时意外地与障碍物发生剧烈的碰撞,起到了保护作用。此处只保护结构本身,不限定弹簧具体的弹性系数,由实际情况决定。

35.如图6所示,y轴安装座上设置有检测开关驱动气缸40,该检测开关驱动气缸的输出端连接有检测开关41。当刀胚完成上料后,检测开关对刀胚的表面进行检测。实际应用中,检测开关可以有多种实现方式,优选地,检测开关为微动检测开关。

36.如图7所示,优选地,两个导正块包括第一导正块521和第二导正块522,第一导正块上设置有导正槽5211,导正槽为v型槽。如附图的视角所示,右侧那个导正块设置有v型槽,上料时,刀胚从两个导正块中穿过,第二手指气缸动作,两个导正块相向运动,刀胚在夹在v型槽中,起到了导正的作用。

37.如图8所示,第一导正块设置有两个侧边5219,每个侧边的顶端和底端分别设置有一个v型槽5211(即:共设置有4个v型槽),v型槽的角度优选为90

°

;第二导正块的顶端和底端分别设置有一个凸起5221,凸起与v型槽对应地设置,用于把刀胚夹在v型槽中。由于上述设置中,第一导正块顶端和底端对称地设置有v型槽,第二导正块顶端和底端对称地设置有凸起,装配时可以任意安装。由附图还可以观察到,第一导正块和第二导正块设置有通孔520,用于穿过螺栓与第二手指气缸的输出端连接。

38.进一步地,x轴滑板上设置有废料盘18,便于把不合格的刀胚放在肥料盘中。

39.进一步地,x轴滑板还设置有巡检座19,该巡检座上竖直地设置有多个孔位。便于把抽检的刀具900放在巡检座中。

40.x轴驱动装置和y轴驱动装置有多种实现方式,此处提出一种方案(但不限定于

此):x轴驱动装置是第一直线电机,第一直线电机的动子与x轴滑板连接,从而实现x轴滑板直线往复运动;y轴驱动装置是第二直线电机,第二直线电机的动子与x轴安装座连接,从而实现y轴安装座直线往复运动。

41.x轴驱动装置和y轴驱动装置也可以设置为丝杠传动,即,驱动电机带动丝杠转动,对应的丝杠螺母直线移动。而x轴滑板设置或y轴安装座设置在对应的丝杠螺母上,从而实现直线往复移动。此外,也可以通过齿轮、齿条传动等方式实现直线往复移动。由于本发明并不在于提出一种新的直线往复传动的方案,因此,本文不对x轴驱动装置和y轴驱动装置进行具体限定,说明书附图也无必要画出其具体结构。

42.实际使用时,所述pcb刀具上下料装置与pcb刀具加工设备(图中未示出)配合使用。导正机构可以设置在pcb刀具加工设备的机台上,位于pcb刀具加工装置的工作头91的前方。当然,pcb刀具加工设备本身并不不在本发明的保护范围内。

43.为了便于理解,以下简述工作原理:(1)取料时,第一手指气缸竖直朝下(如图1所示的状态),x轴驱动装置带动x轴滑板直线移动,使装有刀胚的物料盘移动到第一手指气缸下方,y轴驱动装置带动y轴安装座沿y方向移动使得第一手指气缸位于待取料的刀胚上方;z轴驱动气缸向下推动z轴滑板,第一手指气缸夹住刀胚91,z轴驱动气缸带动z轴滑板向上移动。(2)上料时,旋转气缸带动z轴安装座旋转90

°

(附图视角为顺时针转动,如图2所示的状态),y轴驱动装置带动y轴安装座向工作头移动一段距离,然后z轴驱动气缸活塞杆伸出,z轴滑板向前移动,刀胚从两个导正块之间通过,第二手指气缸动作使得两个导正块夹住刀胚,第一手指气缸松开,刀胚在v型槽中实现导正;当工作头夹住刀胚后,第二手指气缸松开,完成刀胚上料。(3)下料时,第一手指气缸夹住加工完毕的pcb刀具,然后z轴驱动气缸活塞杆缩回,z轴滑板向后移动;旋转气缸带动z轴安装座旋转90

°

(附图视角为逆时针)。(4)存料时,y轴驱动装置带动y轴安装座向后移动一段距离,当pcb刀具对准物料盘上的孔位时,z轴驱动气缸向下推动z轴滑板,第一手指气缸松开pcb刀具,使得pcb刀具落入对应的孔位,完成存料。

44.通过上述分析可知,相比现有技术,本发明至少具有以下优点:(1)通过设置x轴滑板、x轴驱动装置、y轴安装座、y轴驱动装置、旋转气缸、z轴滑板、z轴驱动气缸、等部件,从而实现了自动地取料、上料、下料和存料,不需要人工辅助,提高了生产效率。(2)通过设置导正机构,上料时通过导正机构的作用提高了刀胚装到工作头上的精准度,保证pcb刀具的制造良率。(3)上料机构设置有微动检测开关,每次上料都可以监测上料刀胚的质量,保证加工稳定性,检测到刀胚不良时,自动地取出放入废料盘内,减少了不必要的加工。(4)通过设置有巡检座,每隔一定周期,自动地把加工好的一把pcb刀具放在巡检座的孔位中(而不是放在物料盘中),以便质检人员对这些随机抽取的刀具样品进行检测。具体抽检频率由实际生产决定,此处不作限定。

45.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1