一种轮胎花纹自动雕刻系统及方法与流程

1.本发明涉及轮胎制造技术领域,尤其涉及一种轮胎花纹自动雕刻系统及 方法。

背景技术:

2.目前轮胎行业内,在轮胎胎面生成花纹时,主要使用的方法是高温加热 模具,利用加热后的模具将光面轮胎的胎面挤压形变产生花纹。

3.现有的方法存在一些问题:模具造价费用高昂,单副模具的费用在0.6-1w 之间,对于生产工厂而言,通常模具储备量是在机生产模具数量的5-10倍, 每年开发的模具数量是在机生产模具数量的0.25-0.5倍,对于资金占用及投 资回报周期较长;换模时间长,通常情况下换模时间为6小时;更换模具过 程人力成本较高,每次需要2-3人,在大型轮胎制造工厂,更换模具工作量 极大,影响轮胎制造效率;轮胎胎面在加工过程中容易受到胶毛、胶边等影 响,导致轮胎美观程度下降。

技术实现要素:

4.针对上述问题,本发明提供了一种轮胎花纹自动雕刻系统及方法,通过 机械臂自动将光面轮胎移动至轮胎雕刻区,并利用激光对胎面进行花纹雕刻, 全程无需人工参与,解决了模具需求量大、模具更换时间长、模具更换人力 成本高、轮胎美观程度下降等问题。

5.第一方面,本发明提供一种轮胎花纹自动雕刻系统,包括:定位摄像头、 上位机、机械臂、雕刻台、充气胶囊、激光雕刻组件以及充气托板;

6.其中,所述定位摄像头设置在光面轮胎放置区的正上方,用于拍摄光面 轮胎俯视图像;

7.所述上位机,用于根据所述光面轮胎俯视图确定光面轮胎的位置信息, 还用于控制所述机械臂,还用于确定所述激光雕刻枪的花纹雕刻路径;

8.所述机械臂,用于抓取光面轮胎,并将光面轮胎移动至所述雕刻台;

9.所述雕刻台,用于承载光面轮胎;

10.所述充气胶囊设置于所述雕刻台上,所述充气胶囊呈圆柱状且自然状态 下的直径小于光面轮胎的内径,用于带动光面轮胎旋转;

11.所述激光雕刻组件,用于根据花纹雕刻路径对光面轮胎进行雕刻,以得 到成品轮胎;

12.所述充气托板,用于将成品轮胎从所述充气胶囊上拆卸下来。

13.进一步地,所述机械臂末端采用扩展式钩爪结构,所述钩爪结构的中心 设置有距离传感器,所述钩爪结构的水平方向和垂直方向均设置有压力传感 器。

14.进一步地,所述激光雕刻组件有三组,设置于所述充气胶囊的外周,每 组所述激光雕刻组件包括激光雕刻枪、红外测距仪以及摄像头;

15.所述激光雕刻枪,用于发射激光对光面轮胎进行雕刻;

16.所述红外测距仪,用于测量所述激光雕刻枪与轮胎之间的距离;

17.所述摄像头,用于拍摄光面轮胎水平放置时的胎面图像。

18.进一步地,所述系统还包括四个补光灯;

19.所述四个补光灯分别设置在光面轮胎放置区的前后左右四个位置,用于 为光面轮胎补光,以提高所述定位摄像头拍摄的图像质量。

20.进一步地,所述系统还包括吹风枪和吸尘枪;

21.所述吹风枪,用于清理轮胎胎面;

22.所述吸尘枪,用于吸收轮胎表面掉落的杂质。

23.第二方面,本发明提供一种轮胎花纹自动雕刻方法,所述方法适用于第 一方面任一项所述的轮胎花纹自动雕刻系统;

24.所述方法,包括以下步骤:

25.s101、利用所述定位摄像头拍摄光面轮胎俯视图像;

26.s102、根据所述光面轮胎俯视图确定光面轮胎的位置信息;

27.s103、根据所述光面轮胎的位置信息控制所述机械臂抓取所述光面轮胎, 并将所述光面轮胎套设在所述充气胶囊的外周;

28.s104、对所述充气胶囊进行充气,以使所述充气胶囊与所述光面轮胎紧 密贴合;

29.s105、在控制所述充气胶囊旋转的同时利用所述激光雕刻组件对所述光 面轮胎进行雕刻,得到成品轮胎;

30.s106、将所述充气胶囊升起后,将所述充气托板水平插入所述成品轮胎 下方,将所述充气胶囊放气并将所述充气胶囊降低,控制所述充气托板呈倾 斜状态,以将所述成品轮胎从所述充气胶囊上拆卸下来。

31.进一步地,所述步骤s102包括如下子步骤:

32.s1021、在所述光面轮胎俯视图上建立直角坐标系;

33.s1022、沿所述直角坐标系的x轴方向和y轴方向对所述光面轮胎俯视图 进行扫描,得到光面轮胎上距离x轴最近的点的坐标和光面轮胎上距离y轴 最近的点的坐标;

34.s1023、根据光面轮胎上距离x轴最近的点的横坐标和光面轮胎上距离y 轴最近的点的纵坐标得到光面轮胎中心点坐标。

35.进一步地,所述步骤s103包括如下子步骤:

36.s1031、根据所述光面轮胎中心点坐标控制所述机械臂的钩爪结构移动至 所述光面轮胎中心点的正上方;

37.s1032、将所述机械臂的钩爪结构下放至所述光面轮胎中间的空隙,并控 制所述钩爪结构向四周扩展;

38.s1033、检测所述钩爪结构水平方向的压力值,并根据所述钩爪结构水平 方向的压力值及摩擦系数计算所述钩爪结构与所述光面轮胎之间的摩擦力;

39.s1034、若所述钩爪结构与所述光面轮胎之间的摩擦力大于光面轮胎的重 力,则控制所述机械臂的钩爪结构将光面轮胎抓起,并将所述光面轮胎套设 在所述充气胶囊的外周。

40.进一步地,所述步骤s105包括如下子步骤:

41.s1051、获取所述激光雕刻组件的摄像头拍摄的光面轮胎胎面图像;

42.s1052、根据所述光面轮胎胎面图像生成胎面3d图像;

43.s1053、将所述胎面3d图像与预存的成品轮胎胎面3d图像进行比对, 得到花纹雕刻路径信息;

44.s1054、控制所述激光雕刻枪按照所述花纹雕刻路径信息对所述光面轮胎 进行雕刻,得到成品轮胎。

45.进一步地,所述方法还包括以下步骤:

46.s107、在对所述光面轮胎进行雕刻的同时利用所述吹风枪和吸尘枪对胎 面上的杂质进行清理。

47.本发明提供了一种轮胎花纹自动雕刻系统及方法,利用所述定位摄像头 拍摄光面轮胎俯视图像;根据所述光面轮胎俯视图确定光面轮胎的位置信息; 根据所述光面轮胎的位置信息控制所述机械臂抓取光面轮胎,并将光面轮胎 套设在所述充气胶囊的外周;对所述充气胶囊进行充气,以使所述充气胶囊 与光面轮胎紧密贴合;在控制所述充气胶囊旋转的同时利用所述激光雕刻组 件对光面轮胎进行雕刻,得到成品轮胎;将所述充气胶囊升起后,将所述充 气托板水平插入所述成品轮胎下方,将所述充气胶囊放气,控制所述充气托 板呈倾斜状态,以将所述成品轮胎从所述充气胶囊上拆卸下来。本发明提供 的方案,根据光面轮胎俯视图对光面轮胎进行定位,根据光面轮胎定位信息 通过机械臂自动将光面轮胎移动至轮胎雕刻区,并利用激光取代模具对胎面 进行花纹雕刻,全程无需人工参与,解决了模具需求量大、模具更换时间长、 模具更换人力成本高、轮胎美观程度下降等问题,实现了轮胎花纹的全自动 雕刻,提高了轮胎制造效率。

48.应当理解,上述发明内容部分中所描述的内容并非旨在限定本发明的实 施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将 通过以下的描述变得容易理解。

附图说明

49.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或 现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述 中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出 创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

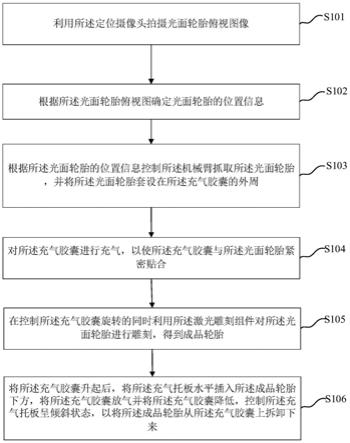

50.图1为本公开实施例提供的一种轮胎花纹自动雕刻系统的结构示意图;

51.图2为本公开实施例提供的一种轮胎花纹自动雕刻方法的流程图。

52.通过上述附图,已示出本公开明确的实施例,后文中将有更详细的描述。 这些附图和文字描述并不是为了通过任何方式限制本公开构思的范围,而是 通过参考特定实施例为本领域技术人员说明本公开的概念。

具体实施方式

53.下面结合附图和实施例对本公开作进一步的详细说明。可以理解的是, 此处所描述的具体实施例仅仅用于解释本公开,而非对本公开的限定。另外 还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分而非 全部结构。

54.在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例 被描述成作为流程图描绘的处理或方法。虽然流程图将各步骤描述成顺序的 处理,但是其中的许

多步骤可以被并行地、并发地或者同时实施。此外,各 步骤的顺序可以被重新安排。当其操作完成时所述处理可以被终止,但是还 可以具有未包括在附图中的附加步骤。所述处理可以对应于方法、函数、规 程、子例程、子程序等等。

55.下述各实施例中,每个实施例中同时提供了可选特征和示例,实施例中 记载的各个特征可进行组合,形成多个可选方案,不应将每个编号的实施例 仅视为一个技术方案。

56.图1为本公开实施例提供的一种轮胎花纹自动雕刻系统的结构示意图。 如图1所示,本实施例提供的一种轮胎花纹自动雕刻系统包括:定位摄像头 1、上位机2、机械臂3、雕刻台4、充气胶囊5、激光雕刻组件6以及充气托 板7;

57.其中,所述定位摄像头1设置在光面轮胎放置区的正上方,用于拍摄光 面轮胎俯视图像;

58.所述上位机2,用于根据所述光面轮胎俯视图确定光面轮胎的位置信息, 还用于控制所述机械臂3,还用于确定轮胎花纹雕刻路径;

59.所述机械臂3,用于抓取光面轮胎,并将光面轮胎移动至所述雕刻台4;

60.在一种可能的实施方式中,所述机械臂3末端采用扩展式钩爪结构,所 述钩爪结构的中心设置有距离传感器,所述钩爪结构的水平方向和垂直方向 均设置有压力传感器。

61.所述雕刻台4,用于承载光面轮胎;

62.所述充气胶囊5设置于所述雕刻台4上,所述充气胶囊5呈圆柱状且自 然状态下的直径小于光面轮胎的内径,用于带动光面轮胎旋转;

63.所述激光雕刻组件6,用于根据所述轮胎花纹雕刻路径对光面轮胎进行 雕刻,以得到成品轮胎;

64.在一种可能的实施方式中,所述激光雕刻组件6有三组,设置于所述充 气胶囊5的外周,每组所述激光雕刻组件6包括激光雕刻枪、红外测距仪以 及摄像头;所述激光雕刻枪,用于发射激光对光面轮胎进行雕刻;所述红外 测距仪,用于测量所述激光雕刻枪与轮胎之间的距离;所述摄像头,用于拍 摄光面轮胎水平放置时的胎面图像。

65.所述充气托板7,用于将成品轮胎从所述充气胶囊上拆卸下来。

66.此外,由于光面轮胎放置区可能存在光线不佳的问题,影响定位摄像头 拍摄的图像质量,在一种可能的实施方式中,所述系统还包括四个补光灯; 所述四个补光灯分别设置在待雕刻光面轮胎放置区的前后左右四个位置,用 于为光面轮胎补光,以提高所述定位摄像头拍摄的图像质量。

67.这里设置四个补光灯的目的是为了避免在补光时产生影子,影响图像拍 摄的质量。

68.由于轮胎轮胎胎面在加工过程中容易受到胶毛、胶边等影响,导致轮胎 美观程度下降,在一种可能的实施方式中,所述系统还包括吹风枪和吸尘枪; 所述吹风枪,用于清理轮胎胎面;所述吸尘枪,用于吸收轮胎表面掉落的杂 质。

69.需要说明的是,定位摄像头的安装高度大于机械臂的安装高度,机械臂 的安装高度大于四个补光灯的安装高度,激光雕刻组件覆盖轮胎胎面360

°

的 范围,吹风枪可与激光雕刻组件集成在一起,也可独立设置在充气胶囊的外 周,吸尘机设置在雕刻台的四周,吸风口竖直朝上。

70.举例来说,光面轮胎水平放置在放置区,系统需要对光面轮胎进行定位, 将光面

轮胎使用机械臂进行抓取,机械臂的安装高度为h0,放置区为 1500*1500mm的白色底板,在放置区顶部安装四个补光灯,四个补光灯安装 高度为h1,水平方向按照等间距在放置区顶角安装四个补光灯,光照水平夹 角90

°

,达到无影灯效果,从而避免阴影干扰图像识别。

71.在补光灯之上,安装定位摄像头,定位摄像头高度为h2,定位摄像头拍 摄光面轮胎俯视图像,上位机对光面轮胎俯视图像进行处理,主要针对放置 区内的光面轮胎进行定位。

72.其中,对于h0/h1/h2的高度要求,h2>h0>h1,一般设置h0的高度为1600mm,h1的高度为400mm,h2的高度要求为2000mm。

73.上位机以光面轮胎俯视图像左下角为原点设置(x,y)点阵坐标,颗粒 度为1mm,在图像识别过程中,从y轴方向,开始向上方向进行识别,光面 轮胎上距离x轴最近的点a1(x1,y1);从x轴方向,开始向右方向识别, 光面轮胎上距离y轴最近的点a2(x2,y2),得到光面轮胎中心点为b1(x1, y2)。

74.机械臂末端采用扩展式钩爪结构(配置六根钩爪),钩爪结构的中心设置 有距离传感器,钩爪结构的水平方向和垂直方向均设置有压力传感器。机械 臂执行指令,根据光面轮胎中心点b1(x1,y2),机械臂首先移动至光面轮 胎顶部,然后下放至距离放置区白色底板50mm处,扩展钩爪,钩爪先进行 快速扩展,在钩爪结构水平方向的压力传感器确认收到压力信号后,检测所 述钩爪结构水平方向的压力,并根据钩爪结构水平方向的压力及摩擦系数计 算钩爪结构与光面轮胎之间的摩擦力,直至钩爪结构与光面轮胎之间的摩擦 力大于光面轮胎的重力,保持时间为3秒,然后执行升起动作,在升起动作 达到顶点后,保持5秒。

75.机械臂将光面轮胎移动至雕刻台中心点上方,下放光面轮胎,下放过 程中,在钩爪结构垂直方向的压力传感器没有感应数值后,继续下放 100mm,然后收缩钩爪,收缩距离为100mm,在水平及垂直方向压力传感 器均没有感应数值后,升起机械臂离开。

76.在机械臂到达高度400mm时,充气胶囊开始进行快速预定型充气,通过 光面轮胎重量及摩擦系数,换算需要的充气压力,然后进行二次定型充气, 当充气胶囊内部压力稳定后,定型结束。

77.系统设有三组激光雕刻组件j01/j02/j03,每组激光雕刻组件的可雕刻的 胎面区域设置为s01/s02/s03,每组激光雕刻组件安装有两个摄像头 g11g12/g21g22/g31g32,摄像头前放置灯光点照射,保证成像,摄像头需要进 行图像采集,图像采集区域为s1/s2/s3,比对区域的中心线是否在同一水平 线上,进行定中比对,充气胶囊旋转,保证摄像头能够覆盖360

°

的整个胎面。

78.获取激光雕刻组件的摄像头拍摄的光面轮胎胎面图像进行3d图像生成, 录入上位机系统,上位机下传需要进行雕刻的成品轮胎胎面3d图像,进行 比对,得到花纹点阵坐标信息,进行激光雕刻路径模拟,模拟确认可以进行 雕刻,进行激光雕刻。

79.激光雕刻枪主要需要配置激光的击穿厚度和聚焦角度,使用射频管激光 雕刻枪,激光打印宽度由射孔宽度调节,能够实现多角度的雕刻,按照雕刻 路径的设置,需要进行雕刻深度的分层,进行多次雕刻,每次雕刻,下降一 个深度。

80.激光雕刻过程,配置吹风枪进行吹风清理表面,雕刻台下配置吸风口, 垂直方向进行吸风,进行除尘,每完成一步的雕刻摄像头上传信息,进行记 录比对,是否存在定位偏

差。

81.激光雕刻完成后,充气胶囊升高,充气托板插入成品轮胎下方,充气胶 囊放气收缩,充气托板升高,充气胶囊下降,取出成品轮胎,充气托板斜放 卸下成品轮胎,完成光面轮胎到成品轮胎之间的转换。

82.可见,本实施例提供的一种轮胎花纹自动雕刻系统,相比于现有模具挤 压技术,根据光面轮胎俯视图对光面轮胎进行定位,根据光面轮胎定位信息 通过机械臂自动将光面轮胎移动至轮胎雕刻区,并控制激光雕刻枪对胎面进 行花纹雕刻,全程无需人工参与,解决了模具需求量大、模具更换时间长、 模具更换人力成本高、轮胎美观程度下降等问题,实现了轮胎花纹的全自动 雕刻,提高了轮胎制造效率。

83.图2为本公开实施例提供的一种轮胎花纹自动雕刻方法的流程图,该方 法适用于实施例一的轮胎花纹自动雕刻系统,如图2所示,本实施例的方法 包括以下步骤:

84.s101、利用所述定位摄像头拍摄光面轮胎俯视图像;

85.s102、根据所述光面轮胎俯视图确定光面轮胎的位置信息;

86.本实施例中,光面轮胎俯视图像中轮胎为圆环形,光面轮胎的位置信息 可为光面轮胎中心点坐标。

87.具体步骤如下:s1021、在所述光面轮胎俯视图上建立直角坐标系;s1022、 沿所述直角坐标系的x轴方向和y轴方向对所述光面轮胎俯视图进行扫描, 得到光面轮胎上距离x轴最近的点的坐标和光面轮胎上距离y轴最近的点的 坐标;s1023、根据光面轮胎上距离x轴最近的点的横坐标和光面轮胎上距离 y轴最近的点的纵坐标得到光面轮胎中心点坐标。

88.s103、根据所述光面轮胎的位置信息控制所述机械臂抓取所述光面轮胎, 并将所述光面轮胎套设在所述充气胶囊的外周;

89.本实施例中,可利用机械臂的钩爪结构将光面轮胎抓起,并控制机械臂 将光面轮胎移至雕刻台上的雕刻区,套设在充气胶囊的外周。

90.具体步骤如下:s1031、根据所述光面轮胎中心点坐标控制所述机械臂的 钩爪结构移动至所述光面轮胎中心点的正上方;s1032、将所述机械臂的钩爪 结构下放至所述光面轮胎中间的空隙,并控制所述钩爪结构向四周扩展; s1033、检测所述钩爪结构水平方向的压力值,并根据所述钩爪结构水平方向 的压力值及摩擦系数计算所述钩爪结构与所述光面轮胎之间的摩擦力;s1034、 若所述钩爪结构与所述光面轮胎之间的摩擦力大于光面轮胎的重力,则控制 所述机械臂的钩爪结构将光面轮胎抓起,并将所述光面轮胎套设在所述充气 胶囊的外周。

91.s104、对所述充气胶囊进行充气,以使所述充气胶囊与所述光面轮胎紧 密贴合;

92.本实施例中,为了利用充气胶囊带动光面轮胎旋转,需要将充气胶囊与 光面轮胎固定在一起,可对充气胶囊进行充气使充气胶囊膨胀,膨胀后的充 气胶囊与光面轮胎紧密贴合。

93.s105、在控制所述充气胶囊旋转的同时利用所述激光雕刻组件对所述光 面轮胎进行雕刻,得到成品轮胎;

94.本实施例中,对光面轮胎进行雕刻需要控制激光雕刻组件按照规划的雕 刻路径来进行,可首先利用激光雕刻组件的摄像头拍摄的光面轮胎胎面图像, 根据光面轮胎胎面图像进行雕刻路径规划,进而根据规划的雕刻路径对胎面 进行雕刻,得到带花纹的成品轮

胎。

95.具体步骤如下:s1051、获取所述激光雕刻组件的摄像头拍摄的光面轮胎 胎面图像;s1052、根据所述光面轮胎胎面图像生成胎面3d图像;s1053、 将所述胎面3d图像与预存的成品轮胎胎面3d图像进行比对,得到花纹雕刻 路径信息;s1054、控制所述激光雕刻枪按照所述花纹雕刻路径信息对所述光 面轮胎进行雕刻,得到成品轮胎。

96.s106、将所述充气胶囊升起后,将所述充气托板水平插入所述成品轮胎 下方,将所述充气胶囊放气并将所述充气胶囊降低,控制所述充气托板呈倾 斜状态,以将所述成品轮胎从所述充气胶囊上拆卸下来。

97.本实施例中,在完成轮胎花纹雕刻后,可利用充气托板配合充气胶囊将 成品轮胎从充气胶囊上拆卸下来,进行轮胎制造的下一步流程。

98.此外,针对轮胎轮胎胎面在加工过程中容易受到胶毛、胶边等影响,导 致轮胎美观程度下降,在一种可能的实施方式中,所述方法还包括:

99.s107、在对所述光面轮胎进行雕刻的同时利用所述吹风枪和吸尘枪对胎 面上的杂质进行清理。

100.本实施例中,吹风枪将胎面上附着的杂质吹落,吸尘机吸收吹落的杂质, 以提高轮胎的美观程度。

101.本技术实施例通过采用上述方式,利用机械臂对光面轮胎进行移动,并 控制激光雕刻枪对胎面进行花纹雕刻,全程无需人工参与,解决了模具需求 量大、模具更换时间长、模具更换人力成本高、轮胎美观程度下降等问题, 实现了轮胎花纹的全自动雕刻,提高了轮胎制造效率。

102.本技术实施例提供存储器和处理器。

103.存储器,用于存储计算机程序(如实现上述一种轮胎花纹自动雕刻方法的 应用程序、功能模块等)、计算机指令等;

104.上述的计算机程序、计算机指令等可以分区存储在一个或多个存储器中。 并且上述的计算机程序、计算机指令、数据等可以被处理器调用。

105.处理器用于执行存储器存储的计算机程序,以实现上述实施例涉及的方 法中的各个步骤。

106.存储器和处理器可以是独立结构,也可以是集成在一起的集成结构。当 存储器和处理器是独立结构时,存储器、处理器可以通过总线耦合连接。

107.此外,本技术实施例还提供一种计算机可读存储介质,计算机可读存储 介质中存储有计算机执行指令,当用户设备的至少一个处理器执行该计算机 执行指令时,用户设备执行上述各种可能的方法。

108.其中,计算机可读介质包括计算机存储介质和通信介质,其中通信介质 包括便于从一个地方向另一个地方传送计算机程序的任何介质。存储介质可 以是通用或专用计算机能够存取的任何可用介质。一种示例性的存储介质耦 合至处理器,从而使处理器能够从该存储介质读取信息,且可向该存储介质 写入信息。当然,存储介质也可以是处理器的组成部分。处理器和存储介质 可以位于asic中。另外,该asic可以位于用户设备中。当然,处理器和存 储介质也可以作为分立组件存在于通信设备中。

109.本领域普通技术人员可以理解:实现上述各方法实施例的全部或部分步 骤可以

通过程序指令相关的硬件来完成。前述的程序可以存储于一计算机可 读取存储介质中。该程序在执行时,执行包括上述各方法实施例的步骤;而 前述的存储介质包括:rom、ram、磁碟或者光盘等各种可以存储程序代码 的介质。

110.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对 其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通 技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改, 或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并 不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1