一种镍基钎料环及其制备方法与流程

1.本发明涉及钎焊技术领域,具体而言,涉及一种镍基钎料环及其制备方法。

背景技术:

2.不锈钢具有好的高温性能和耐腐蚀性能,被广泛用于不锈钢换热器管路的制造。钎焊是不锈钢换热器管路制造的关键环节,决定着换热器的使用寿命。出于对高温性能的较高要求,一般用镍基钎料钎焊不锈钢管路。

3.为实现焊接自动化,将镍基钎料压制成环是钎焊不锈钢管路的最好选择。然而,常规压制的镍基钎料环硬、脆性大,运输或使用过程中易碎裂和脱落。

技术实现要素:

4.针对上述问题,本发明旨在提供一种镍基钎料环,以及一种镍基钎料环的制备方法。

5.一方面,本发明提供一种镍基钎料环,包括以下成分:增韧纤维 0.5质量份-2质量份;无铅玻璃粉 10质量份-20质量份;镍基钎料 78质量份-89.5质量份。

6.与现有技术相比,采用该技术方案的好处在于:无铅玻璃粉在高温下易形成熔融玻璃膜,可防止钎缝氧化;其主成分b2o3为钎剂成分,可实现大气下不锈钢的无钎剂钎焊;玻璃粉的软化温度为650℃-700℃,高温粘结强度高,加上增韧纤维支撑,使环结合强度大幅提升,解决了环在装配、运输中易碎裂的难题。

7.进一步地,增韧纤维包括碳纤维、金属纤维、聚丙烯纤维、聚酯纤维中的至少一种;和/或增韧纤维的长度为2毫米-3毫米。

8.与现有技术相比,采用该技术方案的好处在于:碳纤维是碳元素组成的一种特种纤维,具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性。金属纤维具有优秀的弹性、耐磨性、通气性、导热性以及自润滑性和烧结性,具体的,金属纤维可以选用碳钢纤维、不锈钢纤维、铝纤维、黄铜纤维或铸铁纤维。聚丙烯纤维的强度高、弹性好、耐磨、耐腐蚀。聚酯纤维纤维细度大、强度高、易分散,还具有突出的耐高温性能。因而,选用上述四种纤维材料可以有效增强镍基钎料环的粘结强度。

9.进一步地,无铅玻璃粉包括b2o

3-sno-zno、b2o

3-bao-zno、bi2o

3-b2o

3-sio2中的至少一种;和/或玻璃粉的粒度为300目-500目。

10.与现有技术相比,采用该技术方案的好处在于:本方案中的无铅玻璃粉具有较低的熔化温度和封接温度,可以有效提高镍基钎料环的连接强度,使其在运输和装配的过程中不易损坏。

11.进一步地,镍基钎料为bni-1、bni-2、bni-3中的至少一种;和/或镍基钎料的粒度为200目-300目。

12.与现有技术相比,采用该技术方案的好处在于:bni-1铬含量高,钎焊时硼和碳向母材扩散,可以使钎缝的重熔温度提高,它具有很好的高温性能;bni-3耐超高温的钎焊材

料,非常适合高要求的连接钎焊,即使对于不是很好的窄缝和钎焊环境下也有极好的连接性能;bni-2在钎焊过程中,其熔化温度较低,具有较好的润湿性,形成的钎焊接头具有较好的高温强度,及优良的抗氧化性能和耐蚀性能。

13.另一方面,本发明还提供一种镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在有机溶剂中,分散均匀;加入粘结剂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆油膜,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

14.与现有技术相比,采用该技术方案的好处在于:在钢棒表面压涂浆料,根据需要制备的钎料环的内径大小选择相应大小的钢棒,烘干、烧结、脱膜得到中空的棒状钎料,此时进行切割即可得到上述镍基钎料环。上述方法不需要环状模具,减少了在模具中逐一压制的时间成本,另一方面,也舍弃了模具本身的成本;相较于现有技术,本发明提供的技术方案在时间和经济上均有显著的进步。

15.进一步地,将增韧纤维溶解在有机溶剂中,分散均匀;包括:将增韧纤维溶解在有机溶剂中,使用超声波分散10-15分钟。

16.与现有技术相比,采用该技术方案的好处在于:超声波分散易于实现,设备的大小只能决定处理的数量,对于处理效果没有影响,相比于其他的分散方式,超声波可以使固体进行分散和解聚,均匀的分布在溶剂中。

17.进一步地,油膜由硅油涂覆得到。

18.与现有技术相比,采用该技术方案的好处在于:硅油具备卓越的耐热性,将硅油涂覆在钢棒上形成油膜,可以有效提高后续脱膜的效率。作为优选,硅油选自甲基硅油、乙基硅油、苯基硅油、甲基苯基硅油甲基乙烯基硅油、甲基羟基硅油。更优选的,硅油选择二甲基硅油。

19.进一步地,有机溶剂为丙酮;和/或粘结剂为环氧树脂。

20.与现有技术相比,采用该技术方案的好处在于:丙酮作为稀释剂可以有效溶解环氧树脂以及其他的金属原料,使得体系内的各个成分分散均匀,有利于后续的烘干和烧结。

21.进一步地,烘干的条件包括:烘干温度为100-120℃,烘干时间为1-1.5小时。

22.与现有技术相比,采用该技术方案的好处在于:首先对涂覆好的浆料进行烘干,再进行烧结,避免上述镍基钎料环出现气孔或者裂纹。烘干的温度具体可以是100℃、105℃、110℃、115℃或120℃。烘干的时间具体可以是1小时、1.1小时、1.2小时、1.3小时、1.4小时或1.5小时。

23.进一步地,烧结的条件包括:烧结温度为650-700℃,烧结时间为1.5-2小时。

24.与现有技术相比,采用该技术方案的好处在于:烧结温度与玻璃粉软化的温度接近,玻璃粉软化之后,加上增韧纤维的支撑,有效提高了上述镍基钎料环的强度。具体的,烧结的温度可以是650℃、660℃、670℃、680℃、690℃或700℃。烧结的时间具体可以是1.5小时、1.6小时、1.7小时、1.8小时、1.9小时或2小时。

25.更进一步地,上述镍基钎料环可以用于不锈钢管路的钎焊。在具体的使用过程中,镍基钎料环套设至不锈钢管路的外侧,并且移动至待钎焊的部位,无需添加其他的钎料,即

可完成焊接。

附图说明

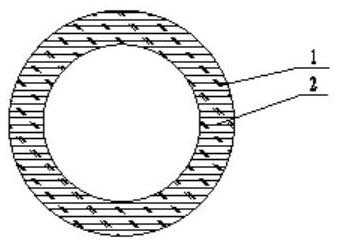

26.图1为本发明实施例提供的镍基钎料环的结构示意图。

27.图2为本发明实施例提供的镍基钎料环的制备方法示意图。

28.图3为本发明部分实施例制得的镍基钎料环。

29.图4为对比例的镍基钎料环。

30.附图标记:1-增韧纤维;2-镍基钎料和无铅玻璃粉;3-钢棒;4-钎料环。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更为明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在相关技术中,为实现焊接自动化,将镍基钎料压制成环是钎焊不锈钢管路的最好选择。然而,常规压制的镍基钎料环硬、脆性大,运输或使用过程中易碎裂和脱落。如,在钎焊不锈钢列管散热器时,需将环套入不锈钢管,若不锈钢管壁有毛刺,还需不断敲打振动,使环下降合适位置,往往会把不结实的环振碎、脱落,严重影响焊接效率和钎焊性能。

33.另外,现有镍基钎料环制备时,需粉料造粒、振动填入较小模具型腔进行压制,对模具精密度要求高。模具造价成本高,且易损坏,需经常更换,造成环成本高、生产效率低。

34.基于此,一方面,本发明实施例提供了一中高强韧镍基钎料环,在运输、装配中不易碎裂;另一方面,本发明实施例还提供了一种效率高、成本低的镍基钎料环制备方法。

35.具体的,本发明实施例提供的镍基钎料环,包括以下成分:增韧纤维 0.5质量份-2质量份;无铅玻璃粉 10质量份-20质量份;镍基钎料 78质量份-89.5质量份。

36.其中,增韧纤维为为碳纤维、金属纤维、聚丙烯纤维、聚酯纤维,增韧纤维的长度为2毫米-3毫米。无铅玻璃粉为b2o

3-sno-zno、b2o

3-bao-zno、bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。镍基钎料为bni-1、bni-2、bni-3,镍基钎料的粒度为200目-300目。

37.参见图1,其为本发明部分实施例提供的镍基钎料环,增韧纤维1均匀分布在镍基钎料和无铅玻璃粉2中,增强了钎料环的连接强度。

38.无铅玻璃粉在高温下易形成熔融玻璃膜,可防止钎缝氧化;其主成分b2o3为钎剂成分,可实现大气下不锈钢的无钎剂钎焊;玻璃粉的软化温度为650℃-700℃,高温粘结强度高,加上增韧纤维支撑,使环结合强度大幅提升,解决了环在装配、运输中易碎裂的难题。可实现钎料的定量、定位添加,不浪费材料,适合不锈钢管在大气环境下的无钎剂钎焊。

39.参见图2,进一步地,本发明提供的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维1、镍基钎料和无铅玻璃粉2;s20:将增韧纤维1溶解在丙酮中,超声波分散10-15分钟;加入环氧树脂、镍基钎料和无铅玻璃粉2,搅拌均匀得到浆料;

s30:获取钢棒3,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环4。

40.其中,烘干温度为100-120℃,烘干时间为1-1.5小时;烧结温度为650-700℃,烧结时间为1.5-2小时。

41.本发明实施例将团状浆料压涂在钢棒表面,经烘干、烧结、脱模、切割,制成环,避免了压制环中需造粒和频繁更换模具的技术难题。在制备的过程中,只需根据钎料环的内径大小,选择合适的钢棒即可,无需更换模具。

42.实施例1本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 0.5质量份;无铅玻璃粉 10质量份;镍基钎料89.5质量份。

43.其中,增韧纤维为碳纤维,增韧纤维的长度为2毫米-3毫米。

44.无铅玻璃粉为b2o

3-sno-zno,玻璃粉的粒度为300目-500目。

45.镍基钎料为bni-1,镍基钎料的粒度为200目-300目。

46.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散10分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

47.其中,烘干温度为100℃,烘干时间为1小时;烧结温度为650℃,烧结时间为1.5小时。

48.实施例2本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 2质量份;无铅玻璃粉 16质量份;镍基钎料82质量份。

49.其中,增韧纤维为聚酯纤维,增韧纤维的长度为2毫米-3毫米。

50.无铅玻璃粉为b2o

3-sno-zno和b2o

3-bao-zno,玻璃粉的粒度为300目-500目。

51.镍基钎料为bni-1和bni-2,镍基钎料的粒度为200目-300目。

52.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散12分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

53.其中,烘干温度为110℃,烘干时间为1小时;烧结温度为680℃,烧结时间为2小时。

54.实施例3本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 1质量份;无铅玻璃粉 12质量份;镍基钎料87质量份。

55.其中,增韧纤维为金属纤维,增韧纤维的长度为2毫米-3毫米。

56.无铅玻璃粉为b2o

3-bao-zno,玻璃粉的粒度为300目-500目。

57.镍基钎料为bni-2,镍基钎料的粒度为200目-300目。

58.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散15分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

59.其中,烘干温度为120℃,烘干时间为1.5小时;烧结温度为700℃,烧结时间为2小时。

60.实施例4本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 1.5质量份;无铅玻璃粉 15质量份;镍基钎料83.5质量份。

61.其中,增韧纤维为聚丙烯纤维,增韧纤维的长度为2毫米-3毫米。

62.无铅玻璃粉为bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。

63.镍基钎料为bni-3,镍基钎料的粒度为200目-300目。

64.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散10分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

65.其中,烘干温度为110℃,烘干时间为1.5小时;烧结温度为700℃,烧结时间为2小时。

66.实施例5本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 1.5质量份;无铅玻璃粉 12质量份;镍基钎料86.5质量份。

67.其中,增韧纤维为碳纤维、金属纤维和聚丙烯纤维,增韧纤维的长度为2毫米-3毫米。

68.无铅玻璃粉为b2o

3-sno-zno、b2o

3-bao-zno和bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。

69.镍基钎料为bni-1、bni-2和bni-3,镍基钎料的粒度为200目-300目。

70.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散15分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

71.其中,烘干温度为120℃,烘干时间为1小时;烧结温度为680℃,烧结时间为2小时。

72.实施例6

本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 0.5质量份;无铅玻璃粉 18质量份;镍基钎料81.5质量份。

73.其中,增韧纤维为碳纤维、金属纤维、聚丙烯纤维和聚酯纤维,增韧纤维的长度为2毫米-3毫米。

74.无铅玻璃粉为b2o

3-sno-zno和bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。

75.镍基钎料为bni-1和bni-3,镍基钎料的粒度为200目-300目。

76.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散12分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

77.其中,烘干温度为100℃,烘干时间为1.5小时;烧结温度为700℃,烧结时间为1.5小时。

78.实施例7本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 1.8质量份;无铅玻璃粉 16质量份;镍基钎料82.2质量份。

79.其中,增韧纤维为为碳纤维、金属纤维、聚丙烯纤维、聚酯纤维,增韧纤维的长度为2毫米-3毫米。

80.无铅玻璃粉为b2o

3-bao-zno和bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。

81.镍基钎料为bni-2和bni-3,镍基钎料的粒度为200目-300目。

82.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散15分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

83.其中,烘干温度为100℃,烘干时间为1小时;烧结温度为660℃,烧结时间为2小时。

84.实施例8本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 0.8质量份;无铅玻璃粉 13质量份;镍基钎料86.2质量份。

85.其中,增韧纤维为碳纤维、金属纤维和聚酯纤维,增韧纤维的长度为2毫米-3毫米。

86.无铅玻璃粉为b2o

3-sno-zno、b2o

3-bao-zno和bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。

87.镍基钎料为bni-1,镍基钎料的粒度为200目-300目。

88.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散12分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;

s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

89.其中,烘干温度为115℃,烘干时间为1.8小时;烧结温度为690℃,烧结时间为1.6小时。

90.实施例9本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维0.6质量份;无铅玻璃粉 14质量份;镍基钎料85.4质量份。

91.其中,增韧纤维为碳纤维、聚丙烯纤维和聚酯纤维,增韧纤维的长度为2毫米-3毫米。

92.无铅玻璃粉为b2o

3-bao-zno,玻璃粉的粒度为300目-500目。

93.镍基钎料为bni-1和bni-3,镍基钎料的粒度为200目-300目。

94.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散14分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

95.其中,烘干温度为120℃,烘干时间为1小时;烧结温度为650℃,烧结时间为2小时。

96.实施例10本实施例提供一种镍基钎料环,按照质量份包括以下成分:增韧纤维 1.2质量份;无铅玻璃粉 16质量份;镍基钎料82.8质量份。

97.其中,增韧纤维为金属纤维、聚丙烯纤维和聚酯纤维,增韧纤维的长度为2毫米-3毫米。

98.无铅玻璃粉为bi2o

3-b2o

3-sio2,玻璃粉的粒度为300目-500目。

99.镍基钎料为bni-3,镍基钎料的粒度为200目-300目。

100.本实施例还提供上述镍基钎料环的制备方法,包括以下步骤:s10:按照质量份获取增韧纤维、无铅玻璃粉和镍基钎料;s20:将增韧纤维溶解在丙酮中,超声波分散15分钟;加入环氧树脂、无铅玻璃粉和镍基钎料,搅拌均匀得到浆料;s30:获取钢棒,在钢棒的表面涂覆二甲基硅油,将浆料均匀压涂在钢棒的表面,烘干、烧结、脱膜、切割得到镍基钎料环。

101.其中,烘干温度为120℃,烘干时间为1.5小时;烧结温度为700℃,烧结时间为1.5小时。

102.为对比镍基钎料环模具压制方法和本发明方法的生产效率和成本,分别抽检三批次,每批次1000个钎料环,约需2千克浆料。考察每批次钎料环制备所需时间和模具更换情况,见表1。

103.表1 钎料环制备批次和时间

本发明可将浆料压涂在1.2米长钢棒上,钢棒上浆料脱模后可切割5毫米高钎料环200个,则5根钢棒可切割1000个。制备团状浆料需30分钟,压涂5根钢棒需20分钟,隧道炉烘干需20分钟,高温烧结需2小时,切割需20分钟,1000个环制备约需3.5小时。

104.模具压制1000个环,制备浆料需20分钟;造粒需2小时;压制1个环15秒,1000个约需4小时;烘干需20分钟。另外,每压制2小时需调整凸凹模具装配间间隙,清除漏进间隙内粉料,5小时后模具磨损严重需更换。

105.由表1看出,常规方法压制环的时间主要浪费在粉料造粒和环的压制上。与常规方法相比,本发明压涂1000个环所需时间约缩短一倍,效率提高。另外,本发明无需精密成形模具,没有模具成本。

106.进一步地,抽取常规镍基钎料环和本发明高强韧镍基钎料环各10,封入塑料袋,从1.5米高处自由落体跌路到钢板上进行3次跌落试验,参见图3和图4。图3为本发明实施例提供的钎料环实验结果,图4为常规钎料环的实验结果。

107.可见,本发明钎料环较完好,只个别环有碎裂,通过手掰环分裂部分仍有纤维粘连,如图3中的右图;而常规的钎料环已碎裂成多部分。最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1