一种汽车扶手支架的焊接工装以及夹装方法与流程

1.本发明涉及汽车扶手支架的焊接工装领域。

背景技术:

2.汽车是我们生活中重要的交通工具,汽车内包括多种安装部件,其中包括汽车扶手支架,而在生产制造汽车扶手支架时,先将组装的多个零件生产出来然后再进行安装或焊接,在焊接时,需要先将要求焊接的零件进行定位固定,然后才能焊接;这样焊接后才能进行准确的安装,如果焊接位置不对将难以进行安装;因此需要焊接的零件被夹紧稳固,避免容易发生移动。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种汽车扶手支架的焊接工装以及夹装方法能有效的将多个零件进行夹紧限位,进而更好的进行焊接。

4.技术方案:为实现上述目的,本发明的技术方案如下:

5.一种汽车扶手支架的焊接工装,包括矩形扶手支架和工装结构;所述工装结构包括限定结构和夹紧结构;所述限定结构的多个卡紧端对应于矩形扶手支架环绕轨迹卡紧设置;所述夹紧结构适应配合于限定结构卡紧端对矩形扶手支架进行夹紧。

6.进一步的,还包括安装底板;所述安装底板上间距贯通开设有多个通孔;所述固定底板底部间距固设有多个用于稳固的支撑板;所述固定底板上间距设置有多个手转阀,通过多个手转阀分别若干气缸进行控制;所述限定结构对应设置于固定底板中部位置,且所述夹紧结构相应配合按压矩形扶手支架限制于限定结构的卡紧端内。

7.进一步的,所述矩形扶手支架包括第一侧板和配合侧板;所述第一侧板和配合侧板一端之间穿插设置有直杆和弯曲杆;所述弯曲杆一端处于直杆上方平行,且所述弯曲杆另一端处于直杆侧边平行;所述限定结构包括单侧限位结构;多个所述单侧限位结构相对一侧上分别限制设置第一侧板和配合侧板,且所述直杆和弯曲杆两端分别卡嵌于单侧限位结构内;

8.所述单侧限位结构包括定位板;所述定位板通过若干固定块固定于固定底板上;所述定位板上间距固设有连接条块;所述连接条块顶端一侧固设有外伸块;所述外伸块远离连接条块一端顶部以及底部分别固设有对称板;上下设置的所述对称板突出部分之间形成卡槽;多个所述单侧限位结构上的卡槽槽口对向设置;所述第一侧板和配合侧板一端分别卡设于对应的卡槽内进行限定;所述卡槽槽底中部贯穿活动设置有定位销;所述定位销一端对应抵触于第一侧板和配合侧板侧壁上。

9.进一步的,所述连接条块顶部背向外伸块一侧上固设有l型板;所述l型板与连接条块侧壁之间形成放置槽;所述放置槽内对应设置有多个限制定位套;一侧的放置槽内多个限制定位套横向间距平行设置,且另一侧的放置槽内多个限制定位套竖向间距平行设置;所述定位板上还设置有立柱;贯穿于所述立柱顶端的顶针一端对应固定于限制定位套

一端上;所述限制定位套另一端分别间距于第一侧板和配合侧板侧壁设置,且所述直杆和弯曲杆两端分别对应嵌入限制定位套内。

10.进一步的,对向的所述单侧限位结构之间设置夹合结构;所述夹合结构包括支撑块;多个所述支撑块间距处于对向的单侧限位结构之间,且所述支撑块底端固设于固定底板上;一个所述支撑块顶端固设有横梁条;所述横梁条一端侧壁上固设有导向卡块;所述导向卡块上间距开设有多个导向槽;所述横梁条另一端侧壁上固设有凸出块;所述凸出块顶部开设有半圆槽;所述直杆和弯曲杆一端分别对应贯穿于导向槽设置,且所述弯曲杆中部弯曲部分对应穿过半圆槽设置;所述半圆槽槽口处开设有缺口;所述直杆中部与弯曲杆中部之间固设有稳定块,且所述稳定块相应设置于缺口内。

11.进一步的,所述夹合结构还包括引导块;相邻所述横梁条的支撑块顶部固设引导块;所述引导块顶端侧壁上固设有配合突块;所述配合突块顶部开设有配合通槽;所述引导块顶部侧壁对应配合通槽位置开设有配合缺口;所述直杆中部依次贯穿导向槽和配合通槽,且所述弯曲杆中部弯曲段由导向槽弯曲延伸经过半圆槽至配合缺口处,所述弯曲杆处于导向槽一段与直杆对应一段横向平行间距设置,所述弯曲杆处于配合缺口一段与直杆对应一段竖向平行间距设置;

12.所述横梁条对应导向卡块位置设置有压紧结构;所述压紧结构包括t型压臂;所述固定底板上的气缸顶部与t型压臂底部中部通过转轴转动连接;所述t型压臂一端转动连接设置有转动拉杆;所述气缸驱动端与转动拉杆远离t型压臂一端驱动连接;所述t型压臂另一端上间距固设有压紧块;一个所述压紧块对应配合按压于导向槽设置;另一个所述压紧块对应按压于第一侧板顶部设置。

13.进一步的,所述矩形扶手支架还包括u型曲管;所述u型曲管通过若干卡紧定位结构限定设置;所述卡紧定位结构包括定位卡柱;若干所述定位卡柱沿u型曲管投影轨迹固设于固定底板上;所述定位卡柱顶部开设有限定槽;所述u型曲管对应卡设于限定槽,所述u型曲管一端弯曲设置,且所述u型曲管两端分别对应嵌入第一侧板和配合侧板卡于卡槽的一端内;若干所述定位卡柱一侧分别对应设置若干压紧结构;所述压紧结构上的压紧块分别对应按压于相应的限定槽上限制于u型曲管;

14.所述固定底板上贯穿开设有穿过槽,所述穿过槽处于第一侧板和配合侧板之间;所述穿过槽两侧内壁上分别固设有多个l型卡块;相邻的所述l型卡块之间形成滑动槽;所述滑动槽内对应滑动设置有抵挡柱;所述固定底板底部气缸驱动端与抵挡柱底端驱动连接;所述抵挡柱顶端侧壁对应抵触于u型曲管对应一端端面上。

15.进一步的,所述矩形扶手支架还包括第一焊接条和第二安装条;所述第一焊接条和第二安装条通过调节限位结构限定于u型曲管围合的中部区域内;所述第一焊接条呈矩形结构,且所述第一焊接条一侧对应倾斜焊接于u型曲管中部侧壁上;所述第二安装条两端分别焊接于u型曲管两端中部侧壁上;

16.所述调节限位结构包括支撑台;多块所述支撑台上下间距层叠设置,且顶部的支撑台侧壁固设有导向限制块,所述导向限制块底端固设的限制凸块对应卡于底部的支撑台底部边缘设置;多块所述支撑台之间通过气缸驱动端调节间距;底部的所述支撑台沿导向限制块导向运动;底部的所述支撑台底部设置有若干导向柱;若干所述导向柱底端对应贯穿于固定底板滑动设置;顶部的所述支撑台一侧边缘上固设有安装板;所述安装板顶部间

距固设有多个向外侧延伸的延伸条块;相邻的所述延伸条块之间安装板上固设有限制卡板;所述延伸条块和限制卡板延伸一端上开设有贯通的限制槽;所述第一焊接条对应一段相应卡设于限制槽内;所述安装板两侧壁分别固设有边块;所述边块延伸一端相对一侧侧壁上开设有倾斜槽口;所述第一焊接条两端对应倾斜设置于倾斜槽口内,且所述第一焊接条远离限制槽一段对应焊接于u型曲管中部侧壁上;所述安装板一侧中部设置有压紧结构;所述压紧结构的u型压臂摆动一端对应按压于限制槽上。

17.进一步的,所述支撑台中部上通过支块固设有横条块;所述横条块顶部长度方向贯穿开设有限定安装槽;所述限定安装槽通过截断口分段设置;所述横条块两端分别设置有压紧结构;所述压紧结构上的t型压臂摆动一端对应按压于限定安装槽两端上;所述第二安装条对应贯穿于限定安装槽设置,且所述第二安装条两端对应焊接于u型曲管两端侧壁上。

18.进一步的,夹装方法步骤为:

19.第一步骤:先将直杆和弯曲杆贯穿安装于第一侧板和配合侧板之间;然后再将第一侧板和配合侧板的一端安装卡设在卡槽内,并且直杆和弯曲杆两端分别嵌入对应的限制定位套内;之后转动相应的手转阀,气缸驱动压紧结构的u型压臂相应压紧于直杆和弯曲杆;

20.第二步骤:将u型曲管卡入相应的限定槽内,并且u型曲管两端分别嵌入第一侧板和配合侧板对应一端内;然后转动相应的手转阀,气缸相应的驱动t型压臂将u型曲管压紧在限定槽内;

21.第三步骤:将第一焊接条卡入限制槽内,并将第二安装条卡设于限定安装槽内,然后将稳定块卡入配合缺口内,之后转动对应的手转阀将第一焊接条、第二安装条和稳定块进行压紧;

22.第四步骤:将多个零件夹紧后,开始焊接;

23.第五步骤:焊接完成后形成稳固的矩形扶手支架,按照上述步骤中手转阀的夹紧顺序依次反向操作对零件进行松开,之后取下焊接好的矩形扶手支架。

24.有益效果:本发明能将需要焊接的零件限定夹紧,避免在焊接时发生移动的情况;包括但不限于以下有益效果:

25.1)直杆穿过导向槽一端与弯曲杆之间横向平行设置,而直杆穿过配合通槽一段处于弯曲杆下方位置;弯曲杆中部弯曲段穿过半圆槽,弯曲杆一端穿过配合缺口,能起到限定直杆和弯曲杆的作用,并且直杆和弯曲杆之间通过稳定块进行稳固,增加直杆和弯曲杆之间的稳定性,增加强度;

26.2)第一焊接条卡设在限制槽内,并且第一焊接条两端通过倾斜槽口进行限位,能将第一焊接条稳固在u型曲管中部位置,然后再通过压紧结构对第一焊接条进行压紧,进而能方便的进行焊接,避免发生移动错位。

附图说明

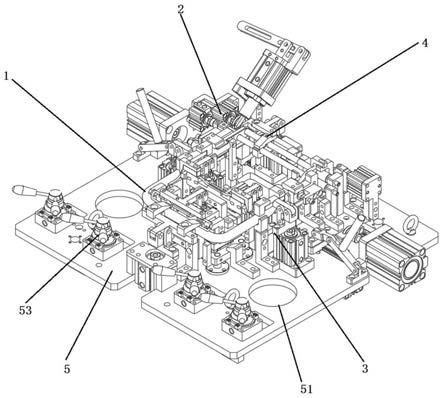

27.附图1为工装结构图;

28.附图2为限定结构图;

29.附图3为固定底板结构图;

30.附图4为第一焊接条结构图;

31.附图5为单侧限位结构图;

32.附图6为压紧结构图;

33.附图7为夹合结构图;

34.附图8为卡紧定位结构图;

35.附图9为调节限位结构图;

36.附图10为横条块结构图。

具体实施方式

37.下面结合附图对本发明作更进一步的说明。

38.如附图1-10:一种汽车扶手支架的焊接工装,包括矩形扶手支架1和工装结构2;所述工装结构2包括限定结构3和夹紧结构4;所述限定结构3的多个卡紧端对应于矩形扶手支架1环绕轨迹卡紧设置;所述夹紧结构4适应配合于限定结构3卡紧端对矩形扶手支架1进行夹紧。先通过限定结构对矩形扶手支架中的零件进行定位限定,然后再通过夹紧结构将这些零件进行夹紧,进而在焊接时能避免焊接的零件发生移动,从而避免焊接的零件发生错位,这样在组装就难以进行安装;所以在焊接零件时能将零件进行稳固的限定将起到关键性作用。

39.还包括安装底板5;所述安装底板5上间距贯通开设有多个通孔51;所述固定底板5底部间距固设有多个用于稳固的支撑板52;所述固定底板5上间距设置有多个手转阀53,通过多个手转阀53分别若干气缸进行控制;所述限定结构3对应设置于固定底板5中部位置,且所述夹紧结构4相应配合按压矩形扶手支架1限制于限定结构3的卡紧端内。限定结构先对矩形扶手支架中的多个零件进行定位限定,然后气缸再驱动相应的夹紧结构配合限定结构对矩形扶手支架上的多个零件进行固定,从而就能避免在焊接时,零件发生移动,避免容易造成焊接位置的错误,进而不能进行后续的安装。

40.所述矩形扶手支架1包括第一侧板11和配合侧板12;所述第一侧板11和配合侧板12一端之间穿插设置有直杆13和弯曲杆14;所述弯曲杆14一端处于直杆13上方平行,且所述弯曲杆14另一端处于直杆13侧边平行;所述限定结构3包括单侧限位结构31;多个所述单侧限位结构31相对一侧上分别限制设置第一侧板11和配合侧板12,且所述直杆13和弯曲杆14两端分别卡嵌于单侧限位结构31内;先将直杆和弯曲杆贯穿到第一侧板和配合侧板之间,然后再将组合在一起的多个零件放置到多个单侧限位结构之间,之后进行夹紧固定后就能进行焊接。

41.所述单侧限位结构31包括定位板311;所述定位板311通过若干固定块32固定于固定底板5上;所述定位板311上间距固设有连接条块312;所述连接条块312顶端一侧固设有外伸块313;所述外伸块313远离连接条块312一端顶部以及底部分别固设有对称板314;上下设置的所述对称板314突出部分之间形成卡槽315;多个所述单侧限位结构31上的卡槽315槽口对向设置;所述第一侧板11和配合侧板12一端分别卡设于对应的卡槽315内进行限定;所述卡槽315槽底中部贯穿活动设置有定位销316;所述定位销316一端对应抵触于第一侧板11和配合侧板12侧壁上。第一侧板和配合侧板的一端相应的卡在定位板顶部的卡槽内,起到对第一侧板和配合侧壁以及直杆和弯曲杆进行初步定位的作用。

42.所述连接条块312顶部背向外伸块313一侧上固设有l型板317;所述l型板317与连接条块312侧壁之间形成放置槽318;所述放置槽318内对应设置有多个限制定位套319;一侧的放置槽318内多个限制定位套319横向间距平行设置,且另一侧的放置槽318内多个限制定位套31竖向间距平行设置;所述定位板311上还设置有立柱321;贯穿于所述立柱321顶端的顶针322一端对应固定于限制定位套319一端上;所述限制定位套319另一端分别间距于第一侧板11和配合侧板12侧壁设置,且所述直杆13和弯曲杆14两端分别对应嵌入限制定位套319内。第一侧板和配合侧板一端卡在卡槽内进行限位,而另一端处贯穿设置的直杆和弯曲杆两端分别嵌入限制定位套内,并且通过外力作用顶针对限制定位套进行抵紧,从而避免直杆和弯曲杆发生移动;这样通过前后的限定,进而能将第一侧板、配合侧板、直杆和弯曲杆进行定位限位。

43.对向的所述单侧限位结构31之间设置夹合结构33;所述夹合结构33包括支撑块331;多个所述支撑块331间距处于对向的单侧限位结构31之间,且所述支撑块331底端固设于固定底板5上;一个所述支撑块331顶端固设有横梁条332;所述横梁条332一端侧壁上固设有导向卡块333;所述导向卡块333上间距开设有多个导向槽334;所述横梁条332另一端侧壁上固设有凸出块335;所述凸出块335顶部开设有半圆槽336;所述直杆13和弯曲杆14一端分别对应贯穿于导向槽334设置,且所述弯曲杆14中部弯曲部分对应穿过半圆槽336设置;所述半圆槽336槽口处开设有缺口337;所述直杆13中部与弯曲杆14中部之间固设有稳定块18,且所述稳定块18相应设置于缺口337内。直杆和弯曲杆一段位置贯穿导向槽设置,而弯曲杆中部弯曲段穿过半圆槽,通过导向槽与半圆槽的限制,从而能对直杆和弯曲杆进行导向限定,避免直杆和弯曲杆容易发生移动,避免发生焊接错位的情况;而稳定块夹设于直杆和弯曲杆中部,并且嵌设在缺口内,在焊接时起到将直杆和弯曲杆分隔的作用,并且稳定块焊接在直杆和弯曲杆之间时,能增减直杆和弯曲杆之间的强度,同时能增减直杆和弯曲杆相互之间的稳定性。

44.所述夹合结构33还包括引导块34;相邻所述横梁条332的支撑块331顶部固设引导块34;所述引导块34顶端侧壁上固设有配合突块341;所述配合突块341顶部开设有配合通槽342;所述引导块34顶部侧壁对应配合通槽342位置开设有配合缺口343;所述直杆13中部依次贯穿导向槽334和配合通槽342,且所述弯曲杆14中部弯曲段由导向槽334弯曲延伸经过半圆槽336至配合缺口343处,所述弯曲杆14处于导向槽334一段与直杆13对应一段横向平行间距设置,所述弯曲杆14处于配合缺口342一段与直杆13对应一段竖向平行间距设置;直杆穿过导向槽一端与弯曲杆之间横向平行设置,而直杆穿过配合通槽一段处于弯曲杆下方位置;弯曲杆中部弯曲段穿过半圆槽,弯曲杆一端穿过配合缺口,能起到限定直杆和弯曲杆的作用,并且直杆和弯曲杆之间通过稳定块进行稳固,增加直杆和弯曲杆之间的稳定性,增加强度。

45.所述横梁条332对应导向卡块341位置设置有压紧结构35;所述压紧结构35包括t型压臂351;所述固定底板5上的气缸顶部与t型压臂351底部中部通过转轴352转动连接;所述t型压臂351一端转动连接设置有转动拉杆353;所述气缸驱动端与转动拉杆353远离t型压臂351一端驱动连接;所述t型压臂351另一端上间距固设有压紧块354;一个所述压紧块354对应配合按压于导向槽334设置;另一个所述压紧块354对应按压于第一侧板11顶部设置。气缸驱动转动拉杆带t型压臂带动压紧块按压在导向卡块上,对直杆和弯曲杆进行压

紧,避免发生移动。

46.所述矩形扶手支架1还包括u型曲管15;所述u型曲管15通过若干卡紧定位结构6限定设置;所述卡紧定位结构6包括定位卡柱61;若干所述定位卡柱61沿u型曲管15投影轨迹固设于固定底板5上;所述定位卡柱61顶部开设有限定槽611;所述u型曲管15对应卡设于限定槽611,所述u型曲管15一端弯曲设置,且所述u型曲管15两端分别对应嵌入第一侧板11和配合侧板12卡于卡槽315的一端内;若干所述定位卡柱61一侧分别对应设置若干压紧结构35;所述压紧结构35上的压紧块354分别对应按压于相应的限定槽611上限制于u型曲管15;u型曲管相应卡设于限定槽内,能对u型曲管进行卡紧限定,一方面起到对u型曲管定位的作用,另一方面能对u型曲管进行限定,进而能将u型曲管与第一侧板和配合侧板之间进行更稳固的配合,避免发生移动,方便固定焊接。

47.所述固定底板5上贯穿开设有穿过槽55,所述穿过槽55处于第一侧板11和配合侧板12之间;所述穿过槽55两侧内壁上分别固设有多个l型卡块551;相邻的所述l型卡块551之间形成滑动槽552;所述滑动槽552内对应滑动设置有抵挡柱553;所述固定底板5底部气缸驱动端与抵挡柱553底端驱动连接;所述抵挡柱553顶端侧壁对应抵触于u型曲管15对应一端端面上。通过上下运动的抵挡柱抵住u型曲管的两端,进而保证u型曲管能在正确的位置与第一侧板和配合侧板进行稳固的焊接,便于后续安装。

48.所述矩形扶手支架1还包括第一焊接条16和第二安装条17;所述第一焊接条16和第二安装条17通过调节限位结构7限定于u型曲管15围合的中部区域内;所述第一焊接条16呈矩形结构,且所述第一焊接条16一侧对应倾斜焊接于u型曲管15中部侧壁上;所述第二安装条17两端分别焊接于u型曲管15两端中部侧壁上;通过调节限位结构将第一焊接条和第二安装条限定在u型曲管上,进而能方便的进行焊接。

49.所述调节限位结构7包括支撑台71;多块所述支撑台71上下间距层叠设置,且顶部的支撑台71侧壁固设有导向限制块72,所述导向限制块72底端固设的限制凸块721对应卡于底部的支撑台71底部边缘设置;多块所述支撑台71之间通过气缸驱动端调节间距;底部的所述支撑台71沿导向限制块72导向运动;底部的所述支撑台71底部设置有若干导向柱711;若干所述导向柱711底端对应贯穿于固定底板5滑动设置;能方便的通过导向柱和支撑台的上下运动,进而调整支撑台上调节限位结构的高度,起到调整第一焊接条和第二安装条高度的作用;顶部的所述支撑台71一侧边缘上固设有安装板73;所述安装板73顶部间距固设有多个向外侧延伸的延伸条块731;相邻的所述延伸条块731之间安装板73上固设有限制卡板732;所述延伸条块731和限制卡板732延伸一端上开设有贯通的限制槽733;所述第一焊接条16对应一段相应卡设于限制槽733内;所述安装板73两侧壁分别固设有边块734;所述边块734延伸一端相对一侧侧壁上开设有倾斜槽口735;所述第一焊接条16两端对应倾斜设置于倾斜槽口735内,且所述第一焊接条16远离限制槽733一段对应焊接于u型曲管15中部侧壁上;所述安装板73一侧中部设置有压紧结构35;所述压紧结构35的u型压臂351摆动一端对应按压于限制槽733上。第一焊接条卡设在限制槽内,并且第一焊接条两端通过倾斜槽口进行限位,能将第一焊接条稳固在u型曲管中部位置,然后再通过压紧结构对第一焊接条进行压紧,进而能方便的进行焊接,避免发生移动错位。

50.所述支撑台71中部上通过支块74固设有横条块75;所述横条块75顶部长度方向贯穿开设有限定安装槽751;所述限定安装槽751通过截断口752分段设置;所述横条块75两端

分别设置有压紧结构35;所述压紧结构35上的t型压臂351摆动一端对应按压于限定安装槽751两端上;所述第二安装条17对应贯穿于限定安装槽751设置,且所述第二安装条17两端对应焊接于u型曲管15两端侧壁上。第二安装条卡在限定安装槽内,然后再通过压紧结构进行压紧,能在焊接时避免发生移动,起到很好的稳固的作用,提高焊接品质。

51.夹装方法步骤为:第一步骤:先将直杆13和弯曲杆14贯穿安装于第一侧板11和配合侧板12之间;然后再将第一侧板11和配合侧板12的一端安装卡设在卡槽315内,并且直杆13和弯曲杆14两端分别嵌入对应的限制定位套319内;之后转动相应的手转阀53,气缸驱动压紧结构35的u型压臂351相应压紧于直杆13和弯曲杆14;通过对多个需要焊接的零件进行卡紧限定,在焊接时能避免零件发生移动,避免出现焊接后难以安装的情况。

52.第二步骤:将u型曲管15卡入相应的限定槽611内,并且u型曲管15两端分别嵌入第一侧板11和配合侧板12对应一端内;然后转动相应的手转阀53,气缸相应的驱动t型压臂351将u型曲管15压紧在限定槽611内;通过将u型曲管卡在限定槽内,并通过压紧结构压紧,避免焊接时u型曲管移动。

53.第三步骤:将第一焊接条16卡入限制槽733内,并将第二安装条17卡设于限定安装槽751内,然后将稳定块18卡入配合缺口342内,之后转动对应的手转阀53将第一焊接条16、第二安装条17和稳定块18进行压紧;通过对第一焊接条和第二安装条进行限位压紧,能更准确稳固的进行焊接。

54.第四步骤:将多个零件夹紧后,开始焊接;

55.第五步骤:焊接完成后形成稳固的矩形扶手支架1,按照上述步骤中手转阀53的夹紧顺序依次反向操作对零件进行松开,之后取下焊接好的矩形扶手支架1;通过对焊接零件进行限定压紧,避免在焊接时零件发生移动,进而避免发生焊接错位的情况,从而防止出现后续难以安装的情况发生。

56.以上是本发明的较佳实施例,本发明并受限制,对于本技术领域的普通技术人员而言,在不脱离本发明上述原理的前提下,还可以做出若干改进和改变,这些改进和改变也同样视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1