一种液晶显示屏制造用的智能焊接装置的制作方法

1.本发明涉及液晶显示屏技术领域,具体为一种液晶显示屏制造用的智能焊接装置。

背景技术:

2.目前科技信息产品都朝着轻、薄、短、小的目标发展,在计算机周边中拥有悠久历史的显示器产品当然也不例外。其中液晶显示屏属于显示器常见的一种,目前在液晶显示屏制造的过程中,需要在液晶显示屏上安装固定tcon板,tcon板把数字板送来的lvds图像数据输入信号(输入信号包含rgb数据信号、时钟信号、控制信号三类信号)通过逻辑板处理后,转换成能驱动液晶屏的lvds信号,而目前在tcon板生产加工的过程中,需要在tcon板上焊接固定金属罩,金属罩可以对tcon板上的一些器件进行保护。

3.目前tcon板与金属罩焊接固定的方式为手工,具体的,工作人员会把tcon板摆放在眼前同时把金属罩手动放置在tcon板上,随后人工对tcon板与金属罩进行焊接,上述的过程中存在以下问题:tcon板无法自动性的输送到工作人员面前,导致tcon板会在工作人员的一侧造成堆积,不利于工作人员对tcon板的拿取,同时tcon板与金属罩焊接的过程中,tcon板的位置无法通过机械进行固定,导致工作人员在按动金属罩时,tcon板不存在定位支撑,使得金属罩会偏移焊接在tcon板上,同时焊点会影响到tcon板的其他部位的器件。

技术实现要素:

4.本发明的目的在于提供一种液晶显示屏制造用的智能焊接装置,以解决上述过程中所提到的问题。

5.为实现上述目的,本发明提供如下技术方案:一种液晶显示屏制造用的智能焊接装置,所述承接组件位于控料组件的内端一侧,其中转料组件位于承接组件的外端,所述控料组件包括有工作平台、侧边挡板、第一输送带、第二输送带、机械抓手、做功连扳、放料平台、升降操控杆、自动定料组件与校正板,其中侧边挡板铰接连接在工作平台的一端中侧,所述第一输送带活动布置在工作平台的一端下侧,其中第二输送带活动布置在工作平台的另一端上侧,所述机械抓手由螺钉连接在工作平台的内端一侧,其中做功连扳位于工作平台的内端一侧,所述放料平台由螺钉连接在做功连扳的上端,其中升降操控杆由螺钉连接在做功连扳的下端中侧,所述自动定料组件嵌入布置在放料平台的上端中侧,其中校正板活动布置在放料平台的四周。

6.优选的,所述侧边挡板的上端与工作平台之间采用卡扣连接,其中第一输送带位于放料平台的一端斜上方,所述第二输送带位于放料平台的另一端斜上方,其中机械抓手位于第一输送带的上方,所述升降操控杆由螺钉连接在工作平台上,其中放料平台四周开设断层,所述校正板的一端位于断层的内部,其中校正板与做功连扳之间采用转轴连接。

7.优选的,所述工作平台内端一侧设置螺钉连接的接料平板,其中接料平板位于第二输送带的上方,所述接料平板在工作平台上倾斜六十度布置,其中接料平板的一端均匀

嵌入设置转轴连接的增滑杆,所述接料平板一端两侧对称开设导向滑槽,其中导向滑槽的内端放置翘料杆的一端,所述导向滑槽的内端一侧放置卡柱,其中卡柱与接料平板之间进行焊接连接,所述卡柱的一端套有顶出弹簧,其中翘料杆的一端开设圆形孔,所述顶出弹簧的一端位于圆形孔的内部。

8.优选的,所述承接组件包括有承接卡盘、动力转轴、内卡槽、单独控制杆、传动齿板、嵌入支杆、随动齿板、同步扇板、引入滑槽与增距顶板,其中动力转轴贯穿承接卡盘的中端布置,所述内卡槽开设在承接卡盘的两侧,其中单独控制杆由转轴均匀连接在承接卡盘的内端,所述传动齿板焊接连接在单独控制杆的中端一侧,其中嵌入支杆均匀贯穿布置在承接卡盘的外端内侧,所述随动齿板焊接连接在嵌入支杆的中端一侧,其中同步扇板对称焊接在嵌入支杆的两端,所述引入滑槽开设在同步扇板的一端内,其中增距顶板焊接连接在同步扇板的一端外侧。

9.优选的,所述动力转轴与承接卡盘之间进行焊接连接,其中动力转轴的一端贯穿工作平台布置,所述动力转轴与工作平台之间采用转轴连接,其中承接卡盘位于工作平台的内端一侧,所述承接卡盘位于放料平台的正上方,其中承接卡盘的一端两侧开设通槽,所述通槽贯穿内卡槽开设,其中传动齿板与随动齿板之间啮合布置,所述嵌入支杆与承接卡盘之间采用转轴连接。

10.优选的,所述转料组件包括有转料外框、板料卡槽、卸料口、内置容槽、推动侧板、边侧突出块、拉动内杆与螺旋弹片,其中板料卡槽均匀开设在转料外框的外端中侧,所述卸料口均匀开设在转料外框的一端两侧,其中内置容槽均匀开设在转料外框上,所述推动侧板均匀嵌入布置在转料外框上,其中边侧突出块对称固定在推动侧板的中端两侧,所述拉动内杆焊接固定在边侧突出块的一端,其中螺旋弹片放置在内置容槽的内部。

11.优选的,所述转料外框套在承接卡盘的外端,其中卸料口贯穿板料内槽开设,其中内置容槽贯穿板料内槽开设,所述推动侧板与边侧突出块之间为一体成型的结构,其中拉动内杆布置的形状为t形,所述拉动内杆贯穿螺旋弹片的中端布置,其中一组所述卸料口的内部放置有翘料杆。

12.优选的,所述转料外框一端两侧设置焊接连接的分支板,其中分支板一端贯穿布置焊接连接的导入圆筒,所述导入圆筒位于通槽的内部,其中导入圆筒的中端贯穿布置有实操杆,所述实操杆一端套有支撑弹簧,其中支撑弹簧位于导入圆筒的内部,所述实操杆的一端设置焊接连接的撑开柱体,其中导入圆筒一端均匀开设穿槽,穿槽贯穿布置有内外连杆,所述内外连杆两端均设置焊接连接的抵触固块,其中位于导入圆筒外侧的抵触固块位于内卡槽的内部。

13.优选的,所述推动侧板一端中侧设置一体成型的翘起块,其中推动侧板上端设置一体成型的弹性板,所述弹性板上端设置焊接连接的上挤块,其中上挤块一端设置一体成型的延伸杆,所述延伸杆贯穿转料外框布置,其中延伸杆一端设置一体成型的引导块,所述推动侧板一端设置胶连接的防护内垫,其中防护内垫上端一侧设置一体成型的限制突块。

14.与现有技术相比,本发明的有益效果是:

15.1、通过对本发明的设置,可以借助控料组件、承接组件与转料组件,实现tcon板自动上料功能,避免在工作人员的工位上堆积过多的tcon板,同时可以使得工作人员不必对tcon板进行拿取,有利于tcon板的自动上料与卸料,给工作人员的tcon板焊接带来智能化

的帮助;

16.2、通过对本发明的设置,可以在tcon板进行自动上料的过程中,对tcon板进行位置固定,使得tcon板在于金属罩进行焊接时,tcon板不会发生位置移动,避免出现工作人员焊接失误的现象,可以在加快tcon板焊接速度的同时,保证tcon板与金属罩的焊接质量。

附图说明

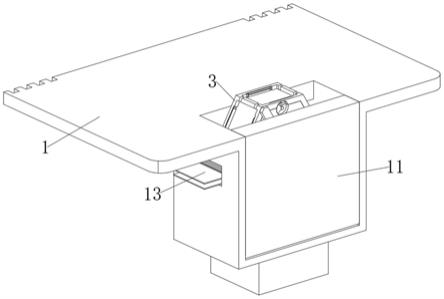

17.图1为本发明立体结构示意图;

18.图2为本发明工作平台立体示意图;

19.图3为本发明工作平台右视示意图;

20.图4为本发明承接卡盘立体示意图;

21.图5为本发明承接卡盘半剖立体示意图;

22.图6为本发明承接卡盘半剖右视示意图;

23.图7为本发明转料外框立体示意图;

24.图8为本发明转料外框半剖右视示意图;

25.图9为本发明嵌入支杆立体示意图;

26.图10为本发明图2中的a处放大示意图;

27.图11为本发明图6中的b处放大示意图;

28.图12为本发明图7中的c处放大示意图;

29.图13为本发明图8中的d处放大示意图。

30.图中:工作平台1、接料平板101、增滑杆102、导向滑槽103、翘料杆104、卡柱105、顶出弹簧106、侧边挡板11、第一输送带12、第二输送带13、机械抓手14、做功连扳15、放料平台16、升降操控杆17、自动定料组件18、校正板19、承接卡盘2、动力转轴21、内卡槽22、单独控制杆23、传动齿板24、嵌入支杆25、随动齿板25、同步扇板27、引入滑槽28、增距顶板29、转料外框3、分支板301、导入圆筒302、实操杆303、支撑弹簧304、撑开柱体305、穿槽306、内外连杆307、抵触固块308、板料卡槽31、卸料口32、内置容槽33、推动侧板34、翘起块3401、弹性板3402、上挤块3403、延伸杆3404、引导块3405、防护内垫3406、限制突块3407、边侧突出块35、拉动内杆36、螺旋弹片37。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1至图13,本发明提供一种技术方案:包括焊接装置,焊接装置包括具有自动进出料功能的控料组件、具有联动控制功能的承接组件与具有转换定位功能的转料组件,承接组件位于控料组件的内端一侧,其中转料组件位于承接组件的外端,控料组件包括有工作平台1、侧边挡板11、第一输送带12、第二输送带13、机械抓手14、做功连扳15、放料平台16、升降操控杆17、自动定料组件18与校正板19,其中侧边挡板11铰接连接在工作平台1的一端中侧,第一输送带12活动布置在工作平台1的一端下侧,其中第二输送带13活动布置

在工作平台1的另一端上侧,机械抓手14由螺钉连接在工作平台1的内端一侧,其中做功连扳15位于工作平台1的内端一侧,放料平台16由螺钉连接在做功连扳15的上端,其中升降操控杆17由螺钉连接在做功连扳15的下端中侧,自动定料组件18嵌入布置在放料平台16的上端中侧,其中校正板19活动布置在放料平台16的四周。

33.机械手爪14采用目前已存在的产品,机械手爪14可以根据实际需求把tcon板从第一输送带12上抓取,并放置在放料平台16上。

34.侧边挡板11的上端与工作平台1之间采用卡扣连接,其中第一输送带12位于放料平台16的一端斜上方,第二输送带13位于放料平台16的另一端斜上方,其中机械抓手14位于第一输送带12的上方,升降操控杆17由螺钉连接在工作平台1上,其中放料平台16四周开设断层,校正板19的一端位于断层的内部,其中校正板19与做功连扳15之间采用转轴连接。

35.升降操控杆17可以把放料平台16上的tcon板送到板料卡槽31的内部,同时校正板19可以在放料平台16利用电器带动进行带动,对放料平台16上的tcon板进行位置校正,使得tcon板的位置可以对准板料卡槽31.

36.工作平台1内端一侧设置螺钉连接的接料平板101,其中接料平板101位于第二输送带13的上方,接料平板101在工作平台1上倾斜六十度布置,其中接料平板101的一端均匀嵌入设置转轴连接的增滑杆102,接料平板101一端两侧对称开设导向滑槽103,其中导向滑槽103的内端放置翘料杆104的一端,导向滑槽103的内端一侧放置卡柱105,其中卡柱105与接料平板101之间进行焊接连接,卡柱105的一端套有顶出弹簧106,其中翘料杆104的一端开设圆形孔,顶出弹簧106的一端位于圆形孔的内部。

37.在翘料杆104的两端布置突块,在接料平板101上开设对应突块的滑槽,实现对翘料杆104位置限制的目的,同时翘料杆104可以借助卸料口32,对位于板料卡槽31内部的tcon板进行翘起,同时tcon板会顺着接料平板101落在第二输送带13上,借助增滑杆102,tcon板可以在接料平板101上更好的滑动,并且翘料杆104借助导向滑槽103与顶出弹簧106,具有收缩回弹的功能,使得转料内框3发生转动时,翘料杆104伸缩根据转料内框3的转动进行变化。

38.承接组件包括有承接卡盘2、动力转轴21、内卡槽22、单独控制杆23、传动齿板24、嵌入支杆25、随动齿板25、同步扇板27、引入滑槽28与增距顶板29,其中动力转轴21贯穿承接卡盘2的中端布置,内卡槽22开设在承接卡盘2的两侧,其中单独控制杆23由转轴均匀连接在承接卡盘2的内端,传动齿板24焊接连接在单独控制杆23的中端一侧,其中嵌入支杆25均匀贯穿布置在承接卡盘2的外端内侧,随动齿板25焊接连接在嵌入支杆25的中端一侧,其中同步扇板27对称焊接在嵌入支杆25的两端,引入滑槽28开设在同步扇板27的一端内,其中增距顶板29焊接连接在同步扇板27的一端外侧。

39.动力转轴21与电机相连,动力转轴21可以带动承接卡盘2与转料外框3进行转动,每个单独控制杆23可以进行智能单独操控转动,实现对不同板料卡槽31内部的tcon板的固定或者松动,即可对未加工或者待加工的tcon板进行固定,对加工完成的tcon板进行松动,并准备对新的tcon板进行固定。

40.当需要tcon板进行固定时,放料平台16把tcon板送到板料卡槽31的内部,随后单独操控杆23通过传动齿板24与随动齿板25,带动嵌入支杆25进行转动,随后嵌入支杆25两侧的同步扇板27发生转动,同步扇板27借助翘起块3401,对推动侧板34进行推动,此时借助

拉动内杆36,螺旋弹片37发生蓄力形变,进一步的推动侧板34会借助防护内垫3406对tcon板进行夹持,并且在同步扇板27转动的过程中,同步扇板27借助增距顶板29对延伸杆3404进行顶动,使得上挤块3403借助弹性板3402可以在防护内垫3406上端突起,实现对tcon板上端固定目的,使得tcon板的固定更加的稳固。

41.动力转轴21与承接卡盘2之间进行焊接连接,其中动力转轴21的一端贯穿工作平台1布置,动力转轴21与工作平台1之间采用转轴连接,其中承接卡盘2位于工作平台1的内端一侧,承接卡盘2位于放料平台16的正上方,其中承接卡盘2的一端两侧开设通槽,通槽贯穿内卡槽22开设,其中传动齿板24与随动齿板25之间啮合布置,嵌入支杆25与承接卡盘2之间采用转轴连接。

42.转料组件包括有转料外框3、板料卡槽31、卸料口32、内置容槽33、推动侧板34、边侧突出块35、拉动内杆36与螺旋弹片37,其中板料卡槽31均匀开设在转料外框3的外端中侧,卸料口32均匀开设在转料外框3的一端两侧,其中内置容槽33均匀开设在转料外框3上,推动侧板34均匀嵌入布置在转料外框3上,其中边侧突出块35对称固定在推动侧板34的中端两侧,拉动内杆36焊接固定在边侧突出块35的一端,其中螺旋弹片37放置在内置容槽33的内部。

43.拉动内杆36与螺旋弹片37便于推动侧板34的后期复位,并且在拉动内杆36上套有圆环,圆环对螺旋弹片37进行限制,圆环羽转料外框3之间进行焊接连接。

44.转料外框3套在承接卡盘2的外端,其中卸料口32贯穿板料内槽31开设,其中内置容槽33贯穿板料内槽31开设,推动侧板34与边侧突出块35之间为一体成型的结构,其中拉动内杆36布置的形状为t形,拉动内杆36贯穿螺旋弹片37的中端布置,其中一组卸料口32的内部放置有翘料杆104。

45.转料外框3一端两侧设置焊接连接的分支板301,其中分支板301一端贯穿布置焊接连接的导入圆筒302,导入圆筒302位于通槽的内部,其中导入圆筒302的中端贯穿布置有实操杆303,实操杆303一端套有支撑弹簧304,其中支撑弹簧304位于导入圆筒302的内部,实操杆303的一端设置焊接连接的撑开柱体305,其中导入圆筒302一端均匀开设穿槽306,穿槽306贯穿布置有内外连杆307,内外连杆307两端均设置焊接连接的抵触固块308,其中位于导入圆筒302外侧的抵触固块308位于内卡槽22的内部。

46.撑开柱体305的一端布置锥形台,撑开柱体305借助实操杆303羽支撑弹簧304可以快速的对内侧的抵触固块308进行顶动,在内外连杆307的作用下,另一个内外连杆307卡进内卡槽22内部,实现转料外框3与承接卡盘2的快速安装固定,便于对转料外框3进行更换,因此可以根据tcon板的大小不同,开设不同形状的板料卡槽31,但tcon板宽度一定要大于翘料杆104之间的间距。

47.推动侧板34一端中侧设置一体成型的翘起块3401,其中推动侧板34上端设置一体成型的弹性板3402,弹性板3402上端设置焊接连接的上挤块3403,其中上挤块3403一端设置一体成型的延伸杆3404,延伸杆3404贯穿转料外框3布置,其中延伸杆3404一端设置一体成型的引导块3405,推动侧板34一端设置胶连接的防护内垫3406,其中防护内垫3406上端一侧设置一体成型的限制突块3407。

48.限制突块3407可以对tcon板的位置进行限制,防止tcon板借助到板料卡槽31的最低侧表面,便于翘料杆104对tcon板进行引导撬动。

49.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1