一种高应力自紧力铜钢复合耐磨轴套制造方法与流程

1.本发明属于材料设计、成型、机械制造和材料处理技术领域,特别涉及一种高应力自紧力铜钢复合耐磨轴套制造方法,该复合耐磨轴套可以用于矿山机械、重载机械等低速非均匀周期重载滑动轴套使用环境。

背景技术:

2.制造业是我国实体经济发展的重中之重,作为世界上产业门类最为齐全的机械制造大国,我国正在越来越多的向国内和国际上供应大量机械装备。提升机械装备关键零件性能,提高服役周期、降低其工况损耗频率显得尤为重要。

3.大型重型机械装备中,滑动轴承具有重载荷、低速度以及非均匀载荷等特点,例如:各类矿石破碎机中,偏心轴套和驱动轴构成的滑动轴承等。据不完全统计,我国每年矿山机械等重型装备用铜合金滑动轴套铜合金用量约10~12万吨。

4.低速滑动重载的轴承中,铜质轴瓦是最为重要的零件,其材料要求是摩擦系数小,耐磨性能提高。铅青铜和铜铅合金是最主要的铜合金轴瓦材料,其中高铅青铜是将一定量的pb加入到青铜中,液态时有限溶解,不形成化合物,固态时完全不互溶,软质的富铅相与较硬的铜基母材相互配合,在承受载荷的同时具有较好的自润滑特性。

5.但是,铅青铜合金轴套具有以下缺点:

6.(1)pb原子在cu基体中固溶量有限,凝固过程中存在pb相严重局部偏析和重力stoke沉淀偏析现象,造成pb元素无法进一步提高,而且摩擦工作界面上pb较少,润滑效果降低(固溶问题-对应调整冷速,旋转铸造等)。

7.(2)pb原子在基体中固溶的原子产生强烈晶格畸变,阻碍位错的增殖和攀移,从而降低基体韧性,需要促进pb原子在基体中的≤5nm直径粒子的析出,在强化基体的同时提高基体韧性。

8.(3)轴瓦结构强度低,一般铅青铜的屈服强度300mpa以下,单独作为轴瓦的工况下只能通过增加轴套厚度的方法提高零件整体强度,而这会导致更严重pb元素偏析,进一步增加开裂倾向,而且造成cu、pb的资源浪费、结构笨重、循环污染等系列问题。

9.(4)异质金属复合轴套结构应用较多,但是矿山应用环境下的大载荷、周期性非均匀波动以及恶劣工况等条件下,复合轴套的需要结构设计更加合理、复合界面强度提高、摩擦面强度、硬度提高等系列要求。

技术实现要素:

10.本发明的目的在于提供一种高应力自紧力铜钢复合耐磨轴套制造方法,针对低速非均匀周期重载滑动轴套使用环境,本发明设计b、nb微合金化、浇注工艺和冷却速度,实现pb相偏聚程度控制,提高铜套耐周期疲劳能力。

11.本发明的技术方案是:

12.一种高应力自紧力铜钢复合耐磨轴套制造方法,按以下步骤进行:

13.(1)铜套作为内套,钢套作为外套,二者厚度比为1:1.0~3.5;

14.(2)按设定成分冶炼铜合金,其成分按重量百分比含pb 5~38%,fe 0.1~1.2%, mn 0.1~1.0%,b 0.01~0.03%,p 0.01~0.1%,sn 0.1~0.2%,nb 0.02~0.066%,ce 0.01~0.056%,余量为cu;

15.(3)铜套外径尺寸范围100~1500mm,壁厚10~45mm,按照铜合金以下方式之一进行铸造:

①

水冷铜套筒模具;

②

耐热钢水冷模具;

③

砂型铸造;铸造过程中,保证铜合金凝固冷却速度v=0.1℃/s~50℃/s;

16.(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra6.3μm以下,内部加工预留按照两种方式之一进行:

①

加工余量 1.0~4.2mm,粗糙度ra 25μm以下;

②

加工余量0.05mm~0.15mm,粗糙度ra0.2μm以下;

17.(5)准备钢套,钢套壁厚10~100mm;

18.(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度 500℃~600℃,铜套冷却温度-20℃~-40℃,过盈配合采用h7/(v6~z6);

19.(7)轴套工作面硬化处理采用以下两种形式之一:

①

针对步骤(4)

‑①

,首先轴套组合机构通过夹具固定,保证组合套筒不发生挠曲和内外套脱离,然后进行内表面自紧处理,采用扩孔锥和顶进机构分三道次进行自紧处理,加工余量为0.2~0.5mm,自紧后进行机加工处理,表面粗糙度ra0.05μm以下;

②

采用表面喷丸处理,应力区域厚度0.1~0.15mm;

20.(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。

21.所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(3)中,浇注过热度δt=30~80℃,且随v增大而提高。

22.所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(3)中,浇注工艺孔设置个数计算如式(1):

23.n=[int(π

·dm

/150)]

×2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

[0024]

式中,n为浇注口数,个;dm为铜套直径中值;int(x)为取整函数。

[0025]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(3)中,浇注速度与模具导热速率计算如式(2):

[0026]

v=19.45561*(0.46657 ln k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0027]

式中v,计算浇注速度(kg/s);k,铸模系数(0~400w/(m

·

℃));

[0028]

实际浇注速度范围在1.0~1.2v之间进行浇注,保证冷速控制pb的大范围偏析行为。

[0029]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(3)中,铸造完成后,将获得的铜套进行200~230℃进行时效处理,保温时间70~100min,促进pb、sn原子的短程偏聚,提高基体硬度和韧性。

[0030]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(5)中,钢套材质要求:屈服强度460~550mpa;延伸率18~25%;硬度低于铜套基体硬度60~90hb,控制 hb150~180;冲击韧性,m-20℃

≥220j,m-40℃

≥180j,韧脆转变温度-80℃以下;硬度钢套内壁机加粗糙度ra1.6μm以下。

[0031]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(6)中,铜套加工纹路中涂

覆zn-al钎焊料。

[0032]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(2)中,通过喂丝方式加入cu-ce金属,丝材直径5~8mm,含ce量为2~3%。

[0033]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(7)中,针对步骤(4)

ꢀ‑①

铜质内套采用机械应力自紧处理,机械扩孔锥处理后表面硬度hb提高50以上,应力层厚度250~750μm以上;针对步骤(4)

‑②

采用表面喷丸处理,表面硬度hb提高20以上,抛光后应力区域厚度40~100μm。

[0034]

所述的高应力自紧力铜钢复合耐磨轴套制造方法,步骤(8)中,套筒在矿用破碎机重载荷循环达到1.5

×

10

18

次以上,复合耐磨轴套结构受力弹性变形结构达到5%以上不发生铜套破碎、压溃结构失效变形,复合耐磨轴套结构内壁磨损间隙达到3~5%时,仍具有稳定工作结构。

[0035]

本发明的设计思想是:

[0036]

机械工程实际应用中,一些需要兼顾耐磨、机械强度等要求的结构往往采用单一金属无法达到性能要求,利用复合机构实现功能性和结构性要求,例如:复合金属结构。大型低速重载荷滑动轴承用高铅青铜具有良好的综合散热性、耐磨性、耐冲击性和抗咬合性。由于铜和铁晶体的晶格常数、原子层外电子原子数较近,二者具有良好的复合冶金相容性。为了实现更大的载荷承受能力,往往采用铜-钢复合结构。目前,主要的制备方法有爆炸复合复杂结构、轧制复合板带、扩散复合法强化、离心铸造桶状结构、熔铸法和粉末烧烧结法等。但是,这些方法往往具有涉及工序多,制备周期长,成本高或者性能控制工艺严格等系列问题。需要研究通过机械装配和加工的方式实现铜钢复合,而且开发性能更好的表面处理技术。

[0037]

本发明针对低速非均匀周期重载滑动轴套使用环境和应力特点,在材料成分设计、热处理和机械加工方法上进行创新,设计b、nb微合金化、浇注工艺和冷却速度,实现pb相偏聚程度控制,提高铜套耐周期疲劳能力。而且通过设计适合铜钢硬度比例铜钢大过盈比、钎焊复合强化连接副结构。通过铜套内部通过内表面高应力比进行硬化,强化耐磨特性,使用循环周期达到1.5

×

10

18

以上,结构寿命较其他单套结构铜轴套提高3倍以上。

[0038]

本发明的优点及有益效果是:

[0039]

(1)本发明实现了铜套外径尺寸范围100~1500mm,壁厚15~45mm的pb等元素偏析以及局部微细析出控制。

[0040]

(2)本发明通过内套降温、外套升温以及钎焊料阻碍传热过快的方式实现h7/ (v6~z6)过盈配合。

[0041]

(3)本发明钎焊料在局部缝隙区焊合界面,提高钢套剪切应力20mpa以上。

[0042]

(4)本发明机械扩孔锥处理后表面硬度hb提高50以上,应力层厚度250-750μm 以上。表面喷丸处理,表面硬度hb提高20以上,抛光后应力区域厚度40~90μm。

[0043]

(5)本发明套筒在矿用破碎机重载荷循环达到1.5

×

10

18

以上,是常规铸造铜套结构寿命3倍以上。

[0044]

(6)本发明复合轴套结构受力弹性变形结构达到5%以上不发生铜套破碎、压溃等结构失效变形。

[0045]

(7)本发明轴套内壁磨损间隙达到3~5%时,仍具有稳定工作结构。

附图说明

[0046]

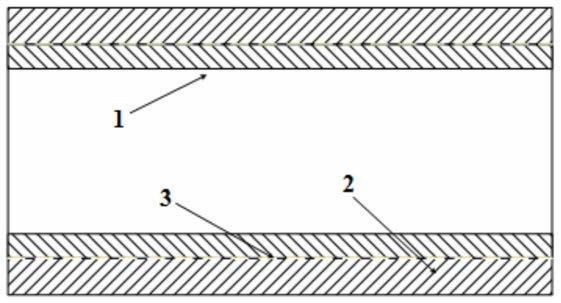

图1为本发明的复合结构示意图;

[0047]

图2为本发明的内壁加工方式示意图;

[0048]

图中,1铜套,2钢套,3连接层,4夹具,5顶进机构,6扩孔锥。

具体实施方式

[0049]

下面,将从制造流程以及结合对比专利的创新性分析进行本发明的介绍。

[0050]

1、制造流程描述

[0051]

(1)铜套作为内套,钢套作为外套,铜套与钢套二者厚度比为1:1.5~3.5。

[0052]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 5~38%,fe 0.1~1.2%, mn 0.1~1.0%,b 0.01~0.03%,p 0.01~0.1%,sn 0.1~0.2%,nb 0.02~0.066%, ce0.01~0.056%,余量为cu。

[0053]

(3)铜套外径尺寸范围100~1500mm,壁厚15~45mm,按照铜合金以下方式之一进行铸造:

①

水冷铜套筒模具;

②

耐热钢水冷模具;

③

砂型铸造;铸造过程中,保证铜合金凝固冷却速度v=0.1℃/s~50℃/s。

[0054]

浇注过热度δt=30~80℃,且随凝固冷却速度v的增大而提高;

[0055]

浇注工艺孔设置个数计算如式(1):

[0056]

n=[int(π

·dm

/150)]

×2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

[0057]

式中,n为浇注口数,个;dm为铜套直径中值,mm;int(x)为取整函数;

[0058]

浇注速度与模具导热速率计算如式(2):

[0059]

v=19.45561*(0.46657ln k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0060]

式中v,计算浇注速度(kg/s);k,铸模系数(0~400w/(m

·

℃));

[0061]

实际浇注速度范围在1.0~1.2v之间进行浇注,保证冷速控制pb的大范围偏析行为;

[0062]

铸造完成后,将获得的铜套进行200~230℃进行时效处理,保温时间70~100min,促进pb原子的短程偏聚,提高基体硬度和韧性。

[0063]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra6.3μm以下,内部加工预留按照两种方式之一进行:

①

加工余量1.0~4.2mm,表面粗糙度ra 25μm以下;

②

加工余量0.05mm~0.15mm,表面粗糙度ra0.2μm以下。

[0064]

(5)准备钢套,钢套壁厚10~100mm,钢套材质要求:屈服强度460~550mpa;延伸率18~25%;硬度低于铜套基体硬度60~90hb,控制hb150~180;冲击韧性, m-20℃

≥220j,m-40℃

≥180j,韧脆转变温度-80℃以下;硬度钢套内壁机加表面粗糙度 ra1.6μm以下,保证组合铜套具有高硬度、韧性以及耐疲劳性能。

[0065]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度 500℃~600℃,铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-20℃~-40℃,过盈配合采用h7/(v6~z6);铜套加工纹路中涂覆zn-al钎焊料,热装过程中形成焊点,提高钢套剪切应力20mpa以上。

[0066]

(7)轴套工作面硬化处理采用以下两种形式之一:

①

如图2所示,针对步骤(4)

ꢀ‑①

,轴套组合机构(铜套1和钢套2同轴组合套筒)通过夹具4固定,保证组合套筒不发生挠曲

和内外套脱离,然后大余量铜质内套采用机械应力进行内表面自紧处理,处理方式为采用扩孔锥6和顶进机构5分三道次进行自紧处理,加工余量为 0.2~0.5mm,自紧后进行机加工处理,表面粗糙度ra0.05μm以下;

②

采用表面喷丸处理,应力区域厚度0.05~0.15mm。

[0067]

(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。

[0068]

如图1所示,本发明高应力自紧力铜钢复合耐磨轴套包括铜套1、钢套2和连接层3,铜套1和钢套2为同轴组合套筒,铜套1位于钢套2内侧,且铜套1和钢套2 之间形成连接层3。

[0069]

针对步骤(4)

‑①

大余量铜质内套采用机械应力自紧处理,机械扩孔锥处理后表面硬度hb提高50以上,应力层厚度250-750μm以上;针对步骤(4)

‑②

采用表面喷丸处理,表面硬度hb提高20以上,抛光后应力区域厚度40~90μm。

[0070]

2、创新性对比分析

[0071]

(1)本发明所示的一种高应力自紧力铜钢复合耐磨轴套制造方法,其创新性特征在于:采用铜质内套+钢质外套,铜套作为内套且通过控制浇注温度和冷却模具获得良好组织匹配,钢套作为外套,采用机械装配+机械加工硬化表面的方式获得复合结构。

[0072]

cn 201209264y公开了一种铜铁复合结构轴套,内套厚度3~4mm,外套厚度 9~12mm,此类小直径轴套适合轻载荷滑动轴套,与本发明中大直径和大壁厚的轴套结构有较大区别。

[0073]

cn 111304645 a公开了一种铜钢复合结构,主要是通过将锡黄铜粉末喷涂沉积至所述喷涂基体表面,形成锡黄铜涂层,主要功能是以铜合金的薄层作为防腐蚀结构。与本发明中结构有本质区别。

[0074]

cn101178094a公开了一种喷涂冷压的方式制备-铜复合轴套的方法,是通过粉末喷涂获得铜套结构。cn 104806635 a也公开了类似铜粉末+钢套烧结复合方法。cn108746559 b公开了一种金属套圆柱体外表面双金属复合材料件及其制备方法,其本质是通过离心浇铸的方法获得铜钢复合。与本发明中的机械安装+表面机械加工硬化方法截然不同。

[0075]

cn 111321356 b公开了一种激光增材制造沉没辊复合轴套及其制备方法,通过激光加热快速获得铜合金熔体,结合亚快速凝固控制cu相凝固组织,这种方式适合对cu层厚度要求不高,而且对金属性能要求较高的零件。本发明采用控制浇注速度和凝固冷却条件的方法快速获得铜合金套筒。

[0076]

(2)本发明所示的一种高应力自紧力铜钢复合耐磨轴套制造方法中,铜合金成分按重量百分比为:pb 5~38%,fe 0.1~1.2%,mn 0.1~1.0%,b 0.01~0.03%,p 0.01~0.1%, sn 0.1~0.2%,nb 0.02~0.066%,ce 0.01~0.056%,余量为cu。

[0077]

其创新性在于设计了高比例pb、fe元素以及b、nb和ce元素,其中nb通过溶质拖曳作用降低pb相凝固偏析,b和ce元素降低pb原子低温扩散激活能,促进pb 在基体中的短程析出,提高基体硬度和韧性。nb和b/ce元素通过溶质拖曳和降低扩散激活能的应用材料科学原理为课题研究结果,目前尚无专利相关专利申请。

[0078]

cn104493184a公开了一种球形青铜合金粉末的制造方法,涉及了稀土和b的组合使用方式,其核心在于制粉时抑制粉体的氧化,以及烧结时晶粒长大,不涉及凝固过程控制方案,而且其铜合金粉体与本发明中铸造方式获得的块体铜合金有本质区别。

[0079]

cn108699631a公开了一种铸造高强sn青铜的合金,其中并不含有高比例pb元素(≤0.25wt%,仅作为杂质),与本发明中通过凝固冷却控制pb元素偏析过程的工艺特点有本质区别。

[0080]

cn 104498767 a公开了一种通过青铜合金中加入一定含量的锌和镍;使得锡铅青铜合金具有高耐磨性、高耐腐蚀性能、易切削加工,其zn和ni含量较高,与本发明设计思路有本质区别。

[0081]

cn 111826548 a公开了一种铅青铜工件激光熔覆用铜粉及熔覆方法,其粉剂成分为pb 25~35%,稀土元素ce 0~2.5%、y 0~3.5%、sm 0~0.5%,该申请中主要通过原料粉进行机械合金化,粉剂主要用途是通过激光熔融达到熔覆的效果,而且稀土元素作用是作为反应剂提高耐氧化性能,并不要求最终熔覆后成分。与本发明中稀土元素作为有效原子,提高pb元素跃迁能垒,降低偏析,通过铸造过程进行成形,且要求最终基体中含有稀土元素,与对此比例有本质区别。

[0082]

(3)本发明所示的一种高应力自紧力铜钢复合耐磨轴套制造方法,铜合金浇注过热度浇注过热度δt=30~80℃,且随v增大而提高;通过溶质拖曳作用和冷却速度控制控制含pb相尺寸20μm以下,且随着冷速提高,b和nb含量在要求范围内降低;通过喂丝方式加入cu-ce金属,丝材直径5~8mm,含ce量为2~3wt%;

[0083]

专利cn 106702197 b公开了一种高铅青铜防偏析精炼剂的成分和使用方法,设计30~32wt%稀土的粉剂,作为激光熔融反应剂提高耐氧化性能消耗元素,并不要求最终熔覆后成分。与本发明中稀土元素作为有效原子,提高pb元素跃迁能垒,降低偏析,通过铸造过程进行成形,且要求最终基体中含有稀土元素,与对此比例有本质区别;

[0084]

(4)cn 104498767 a公开了一种改善铅青铜中pb元素偏析的方法,主要通过p 铜脱氧,浇注工艺要求浇注温度为1120~1150℃,其过热度超过70℃与本发明差别较大。

[0085]

cn109207794a专利公开了一种高铅青铜合金材料及其离心铸造制备方法,具体制备步骤中通过在离心铸造在铸模外围设有水冷却装置,以循环流动的液体作为冷却手段,无调控冷却速度的方法。

[0086]

本发明主要通过控制浇注口数量、浇注速度和不同铸模匹配实现凝固控制冷速,控制凝固冷速的方法有:

[0087]

a)主要控制冷速,通过

①

水冷铜套筒模具;

②

耐热钢水冷模具;

③

砂型铸造;保证铜合金凝固冷却速度0.1℃/s~50℃/s;

[0088]

b)根据铜套外圈周长设计选择浇注孔数,浇注工艺孔设置个数计算如式(1):

[0089]

n=[int(π

·dm

/150)]

×2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

[0090]

式中,n为浇注口数,个;dm为铜套直径中值;int(x)为取整函数;

[0091]

c)根据不同冷速限定浇注液态金属浇注速度,浇注速度计算如式(2):

[0092]

v=19.45561*(0.46657lnk)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0093]

式中v,计算浇注速度(kg/s);k,铸模导热系数(0~400w/(m

·

℃));

[0094]

实际浇注速度范围在1.0~1.2v之间进行浇注,保证冷速控制pb的大范围偏析行为;

[0095]

所以,在浇注凝固方式、组织控制特点方面,本发明与上述2个对比例有本质区别。

[0096]

(5)本发明所示的一种高应力自紧力铜钢复合耐磨轴套制造方法,其组合结构创

新性在于设计了新的内外壁组合方式。在实施步骤的4~6中,本发明通过设计铜套外壁、钢套内壁的粗糙度公差、内外壁强度匹配、热装配工艺以及钎焊料带入方式,实现了内外套结合,能够承受重型周期负荷工作对钢-铜结合界面强度条件的要求。

[0097]

热套装和冷套装都是指利用热胀冷缩原理实现过盈配合装配过程。前者将套筒加热至适当温度后套装在轴上,待冷却后就在接触表面产生套筒受拉、轴受压的应力并在套筒与轴上产生切向应变进而产生紧密配合。冷套装则是通过冷却内套实现。通过热或冷装配实现过盈配合是机械装配中常用的方法之一,常用于轴承套筒与轴承座的装配过程中。外套加热同时内套冷却的装配方式尚无专利公开,而且本发明引入低熔点钎焊合金与铜套配合进入钢套内部。所以,本发明的创新点在于通过加热外套、冷却内套的方式实现大过盈度装配,并且引入钎焊料作为隔热层和常温焊点起到固定界面作用。

[0098]

cn 210440465 u公开了一种利用冲压的方式将轴承压合在轴的外壁,这样的方式容易造成轴承冲压变形,进而使得轴承使用寿命降低的方法。本发明使用机械压入,而且采用冷-热配合装配,本质上与cn 210440465 u不同。

[0099]

cn 202860983 u公开了一种复合结构高强度轧辊,轴套与套筒之间采用热装压入实现较小的过盈比配合,与本发明中热-冷大过盈比配合装备运用思想和实施方法均不同。

[0100]

(6)本发明所示的一种高应力自紧力铜钢复合耐磨轴套制造方法,其组合结构创新性在于通过扩孔锥和喷丸方法实现内壁变形硬化。

[0101]

自紧技术广泛用于高膛压火炮身管制造,例如:cn 107309288 b和cn 205166761u分别公开一种用于火炮身管外壁和大直径管外壁的应力加载和变形方式,主要是将管壁通过锥形孔实现外壁变形。而专利cn 107289813 b公开了利用液压装置对身管外壁进行变形自紧的方式。这类应用都针对管壁外形,而非内壁,本发明中针对内壁针对机械扩孔锥处理和抛丸处理,与对比专利有本质的区别。

[0102]

下面,通过实施例对本发明进一步详细阐述。

[0103]

实施例1

[0104]

本实施例中,高应力自紧力铜钢复合耐磨轴套制造方法如下:

[0105]

(1)铜套作为内套,钢套作为外套,二者厚度比为1:3.5。

[0106]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 10%,fe 0.12%,mn 0.25%,b 0.02%,p 0.05%,sn 0.15%,nb 0.02%,ce0.01%,余量为cu。

[0107]

(3)铜套外径尺寸100mm,壁厚10mm,铜合金采用砂型铸造,保证铜合金凝固冷却速度v=5℃/s;

[0108]

浇注过热度δt=30℃;

[0109]

浇注工艺孔设置个数为2;

[0110]

浇注速度35kg/s,控制pb的大范围偏析行为。

[0111]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra6.3μm,加工余量1.0mm,表面粗糙度ra 25μm。

[0112]

(5)准备钢套,钢套壁厚35mm,钢套材质要求:屈服强度460mpa;延伸率25%;硬度控制hb150;冲击韧性,m-20℃

为280j,m-40℃

为210j,韧脆转变温度-90℃以下,硬度钢套内壁机加表面粗糙度ra1.6μm。

[0113]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度500℃,

铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-20℃,过盈配合采用h7/v6。

[0114]

(7)铜套内表面(轴套工作面)硬化处理:采用轴套组合机构通过夹具固定,保证组合套筒不发生挠曲和内外套脱离,然后进行内表面自紧处理,采用扩孔锥和顶进机构分三道次进行自紧处理,道次压下量依次为0.4mm

→

0.3mm

→

0.1mm,加工余量为0.2mm,自紧后进行机加工处理,表面粗糙度ra0.05μm。

[0115]

(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。表面硬度hb为330,抛光后应力区域厚度为280μm。

[0116]

实施例2

[0117]

本实施例中,高应力自紧力铜钢复合耐磨轴套制造方法如下:

[0118]

(1)铜套作为内套,钢套作为外套,二者厚度比为1:1.5。

[0119]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 10%,fe 0.12%, mn 0.25%,b 0.02%,p 0.05%,sn 0.15%,nb 0.02%,ce0.01%,余量为cu。

[0120]

(3)铜套外径尺寸100mm,壁厚15mm,铜合金采用砂型铸造,保证铜合金凝固冷却速度v=5℃/s;

[0121]

浇注过热度δt=30℃;

[0122]

浇注工艺孔设置个数为2;

[0123]

浇注速度35kg/s,控制pb的大范围偏析行为。

[0124]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,加工余量 0.1mm,表面粗糙度ra0.2μm。

[0125]

(5)准备钢套,钢套壁厚22.5mm,钢套材质要求:屈服强度460mpa;延伸率 25%;硬度控制hb150;冲击韧性,m-20℃

为280j,m-40℃

为210j,韧脆转变温度-90℃以下,硬度钢套内壁机加表面粗糙度ra1.6μm。

[0126]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度500℃,铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-20℃,过盈配合采用h7/v6。

[0127]

(7)铜套内表面采用表面喷丸处理,喷丸直径0.2mm,喷丸压力2mpa,铜套表面应力区域厚度0.15mm。

[0128]

(8)对铜套和钢套组合套筒进行精加工处理,包括精磨和抛光处理,获得最终尺寸。表面硬度hb为280,抛光后应力区域厚度为80μm。

[0129]

实施例3

[0130]

本实施例中,高应力自紧力铜钢复合耐磨轴套制造方法如下:

[0131]

(1)铜套作为内套,钢套作为外套,二者厚度比为1:2。

[0132]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 35%,fe 1.2%, mn 1.0%,b 0.03%,p 0.1%,sn 0.2%,nb0.066%,ce0.036%,余量为cu。

[0133]

(3)铜套外径尺寸1500mm,壁厚45mm,铜合金采用水冷铜套筒模具铸造,铜合金凝固冷却速度v=50℃/s;

[0134]

浇注过热度δt=60℃,且随v增大而提高;

[0135]

浇注工艺孔设置个数为30个;

[0136]

浇注速度80kg/s,冷速控制pb的大范围偏析行为;

[0137]

铸造完成后,将铜套进行230℃进行时效处理,保温100min,促进pb原子的短程偏

聚,提高基体硬度和韧性。

[0138]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra1.6μm,内部加工预留加工余量4.2mm,表面粗糙度ra 12.5μm。

[0139]

(5)准备钢套,钢套壁厚90mm,钢套材质要求:屈服强度550mpa;延伸率18%;硬度低于铜套基体硬度90hb,控制hb180;冲击韧性,m-20℃

为220j,m-40℃

为180j,韧脆转变温度-80℃;硬度钢套内壁机加表面粗糙度ra1.6μm。

[0140]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度600℃,铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-40℃,过盈配合采用h7/z6。

[0141]

(7)轴套组合机构通过夹具固定,保证组合套筒不发生挠曲和内外套脱离,然后进行内表面自紧处理,采用扩孔锥和顶进机构分三道次进行自紧处理,道次压下量依次为2.0mm

→

1.2mm

→

0.8mm,加工余量为0.2mm,自紧后进行机加工处理,表面粗糙度ra0.05μm。

[0142]

(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。表面硬度hb为330,抛光后应力区域厚度为450μm。

[0143]

实施例4

[0144]

本实施例中,高应力自紧力铜钢复合耐磨轴套制造方法如下:

[0145]

(1)铜套作为内套,钢套作为外套,二者厚度比为1:2。

[0146]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 35%,fe 1.2%, mn 1.0%,b 0.03%,p 0.1%,sn 0.2%,nb0.066%,ce0.036%,余量为cu。

[0147]

(3)铜套外径尺寸1500mm,壁厚45mm,铜合金采用水冷铜套筒模具铸造,铜合金凝固冷却速度v=50℃/s;

[0148]

浇注过热度δt=60℃,且随v增大而提高;

[0149]

浇注工艺孔设置个数为30个;

[0150]

浇注速度80kg/s,冷速控制pb的大范围偏析行为;

[0151]

铸造完成后,将铜套进行230℃进行时效处理,保温100min,促进pb原子的短程偏聚,提高基体硬度和韧性。

[0152]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra1.6μm,内部加工预留加工余量0.12mm,表面粗糙度ra 12.5μm。

[0153]

(5)准备钢套,钢套壁厚90mm,钢套材质要求:屈服强度550mpa;延伸率18%;硬度低于铜套基体硬度90hb,控制hb180;冲击韧性,m-20℃

为220j,m-40℃

为180j,韧脆转变温度-80℃;硬度钢套内壁机加表面粗糙度ra1.6μm。

[0154]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度600℃,铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-40℃,过盈配合采用h7/z6。

[0155]

(7)铜套内表面采用表面喷丸处理,喷丸直径1mm,喷丸压力1.5mpa,铜套表面应力区域厚度0.15mm。

[0156]

(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。表面硬度hb为275,抛光后应力区域厚度为55μm。

[0157]

实施例5

[0158]

本实施例中,高应力自紧力铜钢复合耐磨轴套制造方法如下:

[0159]

(1)铜套作为内套,钢套作为外套,二者厚度比为1:2。

[0160]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 25%,fe 1%,mn0.8%,b 0.01%,p 0.05%,sn 0.15%,nb 0.04%,ce0.02%,余量为cu。

[0161]

(3)铜套外径尺寸500mm,壁厚25mm,铜合金采用耐热钢水冷模具铸造,保证铜合金凝固冷却速度v=15℃/s;

[0162]

浇注过热度δt=40℃;

[0163]

浇注工艺孔设置个数为8;

[0164]

浇注速度35kg/s,保证冷速控制pb的大范围偏析行为;

[0165]

铸造完成后,将水冷模具获得的铜套进行200℃进行时效处理,保温时间80min。

[0166]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra2.5μm,内部加工预留加工余量3mm,表面粗糙度ra 25μm。

[0167]

(5)准备钢套,钢套壁厚50mm,钢套材质要求:屈服强度520mpa;延伸率21%;硬度低控制hb160;冲击韧性,m-20℃

为230j,m-40℃

为195j,韧脆转变温度-90℃;硬度钢套内壁机加表面粗糙度ra1.6μm。

[0168]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度550℃,铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-30℃,过盈配合采用h7/x6。

[0169]

(7)铜套内表面(轴套工作面)硬化处理:采用轴套组合机构通过夹具固定,保证组合套筒不发生挠曲和内外套脱离,然后进行内表面自紧处理,采用扩孔锥和顶进机构分三道次进行自紧处理,道次压下量依次为1.8mm

→

0.6mm

→

0.3mm,加工余量为0.3mm,自紧后进行机加工处理,表面粗糙度ra0.05μm。

[0170]

(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。表面硬度hb为350,抛光后应力区域厚度为400μm。

[0171]

实施例6

[0172]

本实施例中,高应力自紧力铜钢复合耐磨轴套制造方法如下:

[0173]

(1)铜套作为内套,钢套作为外套,二者厚度比为1:2。

[0174]

(2)按设定成分冶炼铜合金,按重量百分比计,其成分为:pb 25%,fe 1%,mn0.8%,b 0.01%,p 0.05%,sn 0.15%,nb 0.04%,ce0.02%,余量为cu。

[0175]

(3)铜套外径尺寸500mm,壁厚25mm,铜合金采用耐热钢水冷模具铸造,保证铜合金凝固冷却速度v=15℃/s;

[0176]

浇注过热度δt=40℃;

[0177]

浇注工艺孔设置个数为8;

[0178]

浇注速度35kg/s,保证冷速控制pb的大范围偏析行为;

[0179]

铸造完成后,将水冷模具获得的铜套进行200℃进行时效处理,保温时间80min。

[0180]

(4)铜套内外壁进行车削加工处理,其中外壁尺寸按照最终尺寸加工,表面粗糙度达到ra2.5μm,内部加工预留加工余量0.15mm,表面粗糙度ra0.2μm。

[0181]

(5)准备钢套,钢套壁厚50mm,钢套材质要求:屈服强度520mpa;延伸率21%;硬度低控制hb160;冲击韧性,m-20℃

为230j,m-40℃

为195j,韧脆转变温度-90℃;硬度钢套内壁机加表面粗糙度ra1.6μm。

[0182]

(6)钢套进行机械加工,钢套与铜套通过热装实现过盈配合,钢套加热温度550℃,铜套加工纹路中涂覆zn-al钎焊料,铜套冷却温度-30℃,过盈配合采用h7/x6。

[0183]

(7)铜套内表面采用表面喷丸处理,喷丸直径1mm,喷丸压力1.5mpa,铜套表面应力区域厚度0.15mm。

[0184]

(8)对铜套和钢套组合套筒内壁进行精加工处理,包括精磨和抛光处理,获得最终尺寸。表面硬度hb为275,抛光后应力区域厚度为60μm。

[0185]

实施例结果表明,本发明综合调控合金成分、铸造以及表面处理加工过程,获得了低速非均匀周期重载荷条件下的高强度滑动套筒结构。而且,设计适合铜钢硬度比例铜钢大过盈比、钎焊复合强化连接副结构,使铜套内部通过内表面高应力比进行硬化,强化耐磨特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1